Alumiiniprofiilipalkki on nykyään välttämätön materiaali kaupallisissa rakennuksissa, koska se yhdistää suuren lujuuden keveyteen ja tarjoaa samalla runsaasti suunnitteluvaihtoehtoja. L-muotoiset profiilit toimivat erinomaisesti tukirakenteina esimerkiksi verhoiltarunkojen, kattojen ja nykyisin yleisten liikuteltavien väliseinien yhteydessä. Tämä mahdollistaa arkkitehdille pylvästönmurtamat tilat, joissa jännemittä voi olla yli 30 metriä lentokenttien ja suurten toimistorakennusten kaltaisissa kohteissa. Tarkasti valmistetuilla kiinnityselementeillä ei tarvita hitsausta paikan päällä, mikä leikkaa työkustannuksia noin neljänneksellä kenttärapporttien mukaan. Maanjäristysalttiilla alueilla alumiini kestää itse asiassa suurempia kuormia verrattuna vastaaviin teräsosia, mikä tekee rakennuksista vakaampia järistysten aikana, kuten viime vuoden Rakennusmateriaalien Tehokkuusraportissa todettiin.

Kun arkkitehdit valitsevat alumiiniprofiileja rakennusten ulkoseiniin, he arvioivat sekä materiaalien rakenteellista kestävyyttä että niiden ulkonäköä ajan mittaan. Alumiini erottuu siitä, että se kestää korroosiota huomattavasti paremmin kuin tavallinen sinkitty teräs, erityisesti rannikon lähellä, missä suolainen ilma voi aiheuttaa runsaasti vahinkoa. Puhumme noin kolminkertaisesta suojaantumisesta ruosteelta ja hajoamiselta. Toinen suuri etu? Mukautetut anodointivaihtoehdot kattavat nyt yli 200 eri RAL-värisävyä, mikä mahdollistaa lähes minkä tahansa suunnittelujärjestelmän sovittamisen yhteen lasi- tai komposiittipaneeleihin. Katsokaa kaupungin ympäri sijaitsevia tyylikkäitä toimistokeskuksia – monet niistä luottavat juuri alumiiniprofiilijärjestelmiin tämän visuaalisen harmonian saavuttamiseksi. Älkäämme myöskään unohtako energiatehokkuutta. Lämpökatkojen sisällyttäminen suunnitteluun mahdollistaa lämmönsiirron vähentämisen 18–22 prosenttia. Tällä on merkitystä, kun pyritään saavuttamaan nykyään tiukat LEED v5 -standardien vihreän rakentamisen vaatimukset.

58 kerrosta korkea Vertex Tower Singaporessa on todiste siitä, mitä alumiiniprofiileilla voidaan saavuttaa nykyaikaisten korkeiden rakennusten rakentamisessa. Rakennuksen erottuva diagonaalinen ulkoseinä sisältää noin 12 000 erityisesti valmistettua 6063-T6-alumiiniprofiilia, joissa on sisäänrakennetut vedenpoistokanavat ja maanjäristysten aiheuttamaa liikettä vastaan kehitetyt laakerointiliitokset. Tämä ratkaisu on erityisen vaikuttava, koska se vähentää ulkoverhouksen painoa noin 32 % verrattuna perinteisiin teräsvalintoihin, mutta kestää silti tuulia, joiden nopeus on 150 kilometriä tunnissa. Asennuksen jälkeen tehdyt testit osoittivat, että rakennukseen kohdistuva auringon lämpö oli itse asiassa noin 41 % pienempi verrattuna tilanteeseen, jossa olisi käytetty esivalmisteisia betonieleitä. Tämä suorituskyky korostaa alumiinin hyviä ominaisuuksia kuuman ja kostean ilmaston alueilla, kuten Singaporella, missä tällainen sää vallitsee suuren osan vuodesta.

Alumiinikulmaprofiileja käytetään yhä enemmän silloissa, tukitöissä ja viemäröinnissä niiden korroosionkestävyyden ja kevyen lujuuden ansiosta. Vuonna 2023 julkaistun ASTM International -tutkimuksen mukaan alumiinirakenteet vähensivät kunnossapitokustannuksia 18 % verran verrattuna hiiliteräsrakenteisiin rannikkoalueiden infrastruktuureissa. Niiden alhainen massa vähentää perustusten rasitusta, mikä tekee niistä ihanteellisen ratkaisun maanjäristysalttiille alueille. Kun alumiinikulmat on suunniteltu oikein pysyvien ja muuttuvien kuormien varalta, ne täyttävät turvallisuusvaatimukset kulkutien, kaiteiden ja muiden kantavien rakenteiden osalta.

Alumiinikulmaprofiilit tarjoavat 65 % painon vähentymisen teräkseen verrattuna samalla säilyttäen 80–90 % sen vetolujuudesta (aineistotieteelliset vertailuarvot vuodelta 2024). Tämä tekee niistä erityisen arvokkaita vanhojen rakennusten jälkikarsittuihin rakenteisiin, joissa lisäpaino voisi heikentää rakenteellista eheytettä. Niiden suorituskyky on erinomainen pystysuuntaisissa sovelluksissa, kuten mainostuen tukirakenteissa ja aurinkopuiston kehissä, erityisesti suurilla tuulen nostovoimilla, jotka ylittävät 30 psf.

Puristetut alumiinikulmaprofiilit kestävät yli 10 miljoonaa väsymyskierrosta 50 %:n myötörajan tasolla ja toimivat paremmin kuin monet komposiitit syklisten kuormitusten alla. Niiden kipinöimättömyys ja hapettumiselle alttius tekevät niistä soveltuvia kemiallisille tehtaille ja merellisille alustoille. Käytännön tapaustutkimukset osoittavat 25 vuoden käyttöiän pidentymisen, kun galvanoidut teräkset vaihdetaan pulverimaalatuiksi alumiiniksi korkean värähtelyn ympäristöissä, kuten kuljettajien ristikossa.

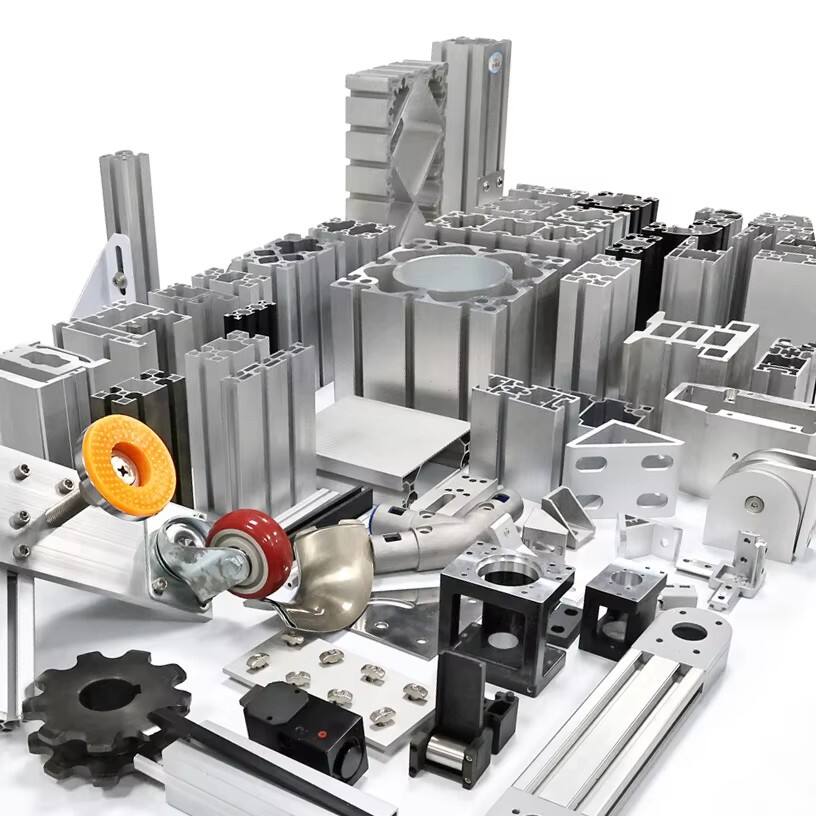

Alumiinikulmapuristustyöntö tekee teollisuuskehysten ja kuljetinhihnastojen kokoamisesta huomattavasti nopeampaa verrattuna perinteisiin menetelmiin. Rakenne säilyy jäykänä, mutta sitä voidaan tarvittaessa muokata helposti. McKinseyn vuonna 2022 julkaistun tutkimuksen mukaan tehtaat, jotka siirtyivät alumiinikehyksiin, vähensivät kuljettimien asennusaikaa noin 18 prosenttia verrattuna tavallisiin hitsattuihin teräskehyksiin. Toinen suuri etu on alumiinin korroosionkestävyys, mikä tarkoittaa, että nämä järjestelmät toimivat luotettavasti myös kosteissa olosuhteissa tai kemikaalien käyttöalueilla. Lisäksi, koska useimmat osat noudattavat standardikokoja, ne yhdistyvät sujuvasti älykkäisiin IoT-seurantajärjestelmiin, jotka auttavat ennakoimaan huoltotarpeita ennen kuin rikkoutuminen tapahtuu.

Puristetut alumiinikulmaprofiilit tulevat melko tiukilla tarkkuus toleransseilla, noin plus miinus 0,1 mm, mikä tarkoittaa, että ne sopivat suoraan robottityösoluun ilman paikkakuntahuoltoja. Monet valmistajat ovat huomanneet, että tuotantolinjat voidaan uudelleenjärjestää noin 15–20 prosenttia nopeammin käytettäessä alumiinikehystä, mikä antaa heille paremman joustavuuden yleisesti ottaen. T-ura -rakenne mahdollistaa erilaisten laitteiden, kuten antureiden, toimilaitteiden ja erilaisten työkalujen, asennuksen suoraan kehykseen. Tämä rakenne kestää hyvin toistuvaa mekaanista rasitusta automatisoiduista toiminnoista, jotka tapahtuvat päivittäin tehdasvalmisteissa.

Valmistuslaitokset, jotka siirtyvät käyttämään alumiiniprofiileja, raportoivat noin 30 % vähemmän katkoja, jotka johtuvat korroosiosta, verrattuna laitoksiin, jotka käyttävät edelleen hiiliterästä, kuten vuoden 2023 laitoskuntotietojen mukaan ilmenee. Kun anodisoituja pinnoitteita, joiden paksuus on 10–25 mikrometriä, yhdistetään alumiinin luonnolliseen suojaavaan hapettuneeseen kerrokseen, nämä materiaalit kestävät huomattavasti paremmin kulumista ja kulutusta pölyisissä teollisuusympäristöissä, kuten metallin painopuristamossa, missä hiukkaset lentävät jatkuvasti ympäriinsä. Älkäämme myöskään unohtako painoeroa. Alumiini painaa noin 65 % vähemmän kuin teräs, mikä tekee merkittävän eron automatisoituissa materiaalien käsittelyjärjestelmissä. Laitokset ovat nähneet vuosittaisten energialaskujensa laskevan noin 12 % ainoastaan tämän kevyemmän painon ansiosta.

Alumiiniprofiilipuristuksella on keskeinen rooli kestävän liikenteen ja uusiutuvan energian infrastruktuurin edistämisessä. Sen keveys, kestävyys ja ympäristön aiheuttamista haitoista resistenssi ratkaisevat tärkeitä teknisiä haasteita näillä aloilla ja tukevat globaaleja hiilineutraaliustavoitteita.

Massan vähentäminen on tärkeässä osassa, kun pyritään saamaan kuljetukset energiatehokkaammiksi. Alumiiniprofiilit voivat vähentää painoa noin 35–50 prosenttia teräksen rinnalla samanaikaisesti säilyttäen saman lujuustason. Sähköautojen kohdalla kevyemmät materiaalit tarkoittavat kuljettajille noin 8–12 prosenttia suurempaa ajomatkaa akun varalta, viimeisimmän alan datan mukaan. Rautatiealalla on havaittu samankaltaisia etuja, joissain tapauksissa huomattu noin 19 prosenttia vähemmän raiteiden kulumista, kun käytetään kevyempiä seosteita raskaiden tavaroiden kuljetuksessa. Nykyaikaisten matkustajalentokoneiden sisäosuuksien rakenteisiin taas luotetaan voimakkaasti puristusmuovatuissa alumiinikomponenteissa. Lentokoneiden sisustuksen näkyvistä osista noin 60 prosenttia perustuu tähän materiaalivalintaan, mikä auttaa lentoyhtiöitä löytämään vaikean tasapainon riittävän lastin kuljettamisen ja polttoaineenkulutuksen hallinnan välillä.

Ulkoilman energiajärjestelmissä alumiinikulmat muodostavat kestävien, vähän huoltoa vaativien aurinkopaneelien kiinnitysrakenteiden perustan. Avaintekijöitä ovat:

| Etuoikeus | Vaikutus |

|---|---|

| Korroosionkestävyys | 92 % vähemmän huoltotarvetta verrattuna teräkseen rannikkoalueilla |

| Lämpöstabiilisuus | Säilyttää mittojen vakautta -40 °C:sta 120 °C:seen |

| Kierrätettävyys | Vaati 95 % vähemmän energiaa kuin ensisijainen alumiinituotanto |

Tuuliturbiinivalmistajat käyttävät myös alumiinipuristustyökaluja siipien vahvistuskehyksiin ja sähkökoteloihin hyödyntäen sen väsymislujuutta ja keveyttä.

Kiihdytetyt testit vahvistavat, että puristetut alumiinikulmat kestävät äärioloja:

Tämä kestävyys tekee alumiinista suositun valinnan merellisten tuulivoimaloiden ja korkealla olevien aurinkovoimaloiden osalta, joissa teräsvaihtoehdot yleensä pettävät 7–12 vuoden kuluessa.