Az alumínium szögteljesztés napjainkban elengedhetetlen anyaggá vált a kereskedelmi épületekben, mivel nagy szilárdságot kombinál könnyűsúllyal, miközben számos tervezési lehetőséget kínál. Az L-alakú profilok kiválóan alkalmazhatók előtető falak, tetőszerkezetek és az egyre gyakoribb mozgatható fülkefalak tartószerkezeteiként. Ez lehetővé teszi az építészek számára, hogy oszlopmentes terekkel tervezzék meg például repülőtereket vagy nagy irodaházakat akár 30 méternél is nagyobb átmenő nyílásokkal. A pontosan gyártott egymásba illeszthető alkatrészeknek köszönhetően nincs szükség helyszíni hegesztésre, amely – a gyakorlati jelentések szerint – mintegy negyedével csökkenti a munkaerőköltségeket. Erősen földrengésveszélyes területeken az alumínium valójában nagyobb terhelést bír el acél hasonmásaihoz képest, így az épületek ellenállóbbá válnak a rengések során, ahogyan azt az elmúlt év Building Materials Efficiency Report (Építőanyag-hatékonysági Jelentés) is megjegyezte.

Amikor az építészek alumínium szögprofilokat választanak az épület homlokzataihoz, figyelembe veszik, hogy ezek az anyagok mennyire tartósak szerkezetileg, és hogyan néznek ki idővel. Az alumínium kiemelkedik, mivel lényegesen jobban ellenáll a korróziónak, mint a hagyományos horganyzott acél, különösen tengerparti területeken, ahol a sós levegő komoly károkat okozhat. Körülbelül háromszor jobb védelmet nyújt rozsdásodással és elöregedéssel szemben. Egy másik nagy előny? A testre szabott anódoxidálási lehetőségek jelenleg több mint 200 különböző RAL színt fednek le, így majdnem bármilyen tervezési stílushoz illeszthetővé válik a üveg- vagy kompozitpanelekkel való kombináció során. Nézze meg a városban található elegáns vállalati központokat – sokuk éppen ennek a vizuális harmóniának köszönheti megjelenését az alumíniumprofilszerkezeteknek. Ne feledkezzünk meg az energiahatékonyságról sem. A hőhíd-szigetelés beépítésével az épületek 18–22%-kal csökkenthetik a hőátadási veszteségeket. Ez pedig kulcsfontosságú tényező napjainkban, amikor nehéz LEED v5 zöldépítészeti szabványoknak megfelelni.

Az 58 emelet magas szingapúri Vertex Tower épület bemutatja, mire képes az alumíniumszögprofil az új generációs magasépítésben. A torony jellegzetes átlós rácsos homlokzata körülbelül 12 000 speciálisan gyártott 6063-T6 alumíniumszöget tartalmaz, amelyek beépített lefolyócsatornákkal és földrengéskor fellépő mozgások elviselésére tervezett szeizmikus csatlakozásokkal rendelkeznek. Ennek a megközelítésnek az egyik leglenyűgözőbb eleme, hogy a burkolat tömegét körülbelül 32%-kal csökkenti a hagyományos acél megoldásokhoz képest, mégis ellenáll a 150 km/h sebességű szeleknek. A teljes szerelést követő tesztek azt mutatták, hogy a beépített rendszer körülbelül 41%-kal kevesebb napsugárzásból származó hőt engedett a épületbe, mint amennyi precast betonpanelek használata esetén jutott volna be. Ez a teljesítmény kiemeli, miért olyan hatékony az alumínium alkalmazása olyan forró és párás éghajlatú helyeken, mint Szingapúr, ahol ezt az időjárási viszonyokat tapasztalják az év nagy részében.

Az alumínium szögprofilok egyre gyakrabban kerülnek felhasználásra hidakban, támasztó tornyokban és lefolyórendszerekben korrózióállóságuk és könnyűsúlyú szilárdságuk miatt. Egy 2023-as ASTM International tanulmány szerint az alumínium vázszerkezetek 18%-kal csökkentették a karbantartási költségeket a tengerparti infrastruktúrában a széntartalmú acélhoz képest. Alacsony tömegük csökkenti az alapozás terhelését, így ideálisak szeizmikus övezetek számára. Megfelelően méretezve tartós és hasznos terhekre, az alumínium szögek megfelelnek az előírásoknak járóhidak, korlátok és egyéb teherhordó szerkezetek esetén.

Az alumínium szögek 65%-os tömegcsökkentést eredményeznek az acélhoz képest, miközben megtartják annak szakítószilárdságának 80–90%-át (2024-es anyagtudományi mércék szerint). Ez különösen értékes a korhadt épületek felújításánál, ahol a többlettömeg veszélyeztetheti a szerkezeti integritást. Teljesítményük kiemelkedő függőleges alkalmazásoknál, például táblajelzők tartóinál és naperőművázas szerkezeteknél, különösen akkor, amikor a szélfelemelő erő meghaladja a 30 PSF-ot.

Az extrudált alumínium szögek több mint 10 millió fáradási ciklust bírnak ki az áramlási határ 50%-ánál, túlszárnyalva számos kompozit anyag teljesítményét ciklikus terhelés alatt. Nem szikráznak, és ellenállnak az oxidációnak, így alkalmasak vegyi üzemekre és offshore platformokra. Valós esettanulmányok azt mutatják, hogy galvanizált acél pótalkatrész helyett porfestékkel bevont alumínium használata 25 évvel meghosszabbítja az élettartamot nagy rezgésű környezetekben, mint például szállítószalag-tartók esetén.

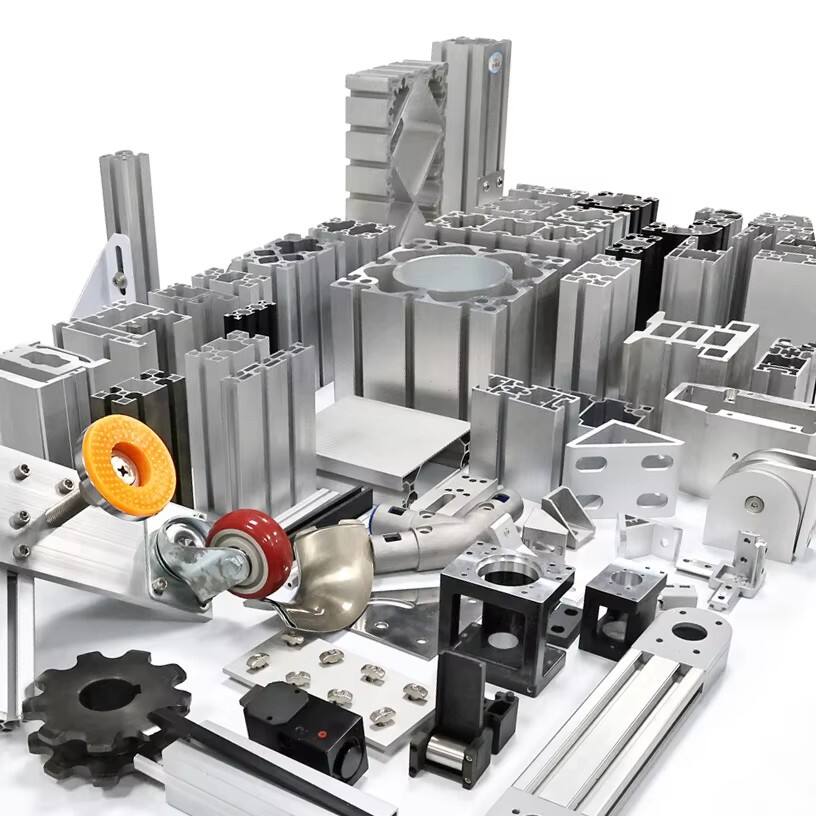

Az alumíniumprofil extrudálás segítségével az ipari keretek és szállítószalagok összeszerelése sokkal gyorsabb, mint hagyományos módszerekkel. Az anyag merev marad, ugyanakkor szükség esetén könnyen módosítható. A McKinsey 2022-es tanulmánya szerint azok a gyárak, amelyek áttértek az alumíniumkeretekre, körülbelül 18 százalékkal rövidítették le a szállítórendszer felállítási idejét a hagyományos hegesztett acél megoldásokhoz képest. Egy további nagy előny az alumínium kiváló korrózióállósága, ami miatt ezek a rendszerek akkor is megbízhatóan működnek, ha nedves környezetben vagy vegyi anyagok jelenlétében használják őket. Emellett, mivel a legtöbb alkatrész szabványos méretekben készül, könnyedén integrálhatók azokba az IoT-alapú figyelőrendszerekbe, amelyek előre jelezhetik a karbantartási igényt, mielőtt valami teljesen tönkremenne.

Az extrudált alumíniumprofilok nagyon szigorú, körülbelül ±0,1 mm-es pontossági tűréssel rendelkeznek, ami azt jelenti, hogy a robotos munkasejtekbe illeszthetők anélkül, hogy helyszíni beállításokra lenne szükség. Számos gyártó észrevette, hogy termelési vonalait akár 15–20 százalékkal gyorsabban újra lehet konfigurálni alumíniumkeretek használata esetén, így az egész rendszer rugalmasabbá válik. A T-rendes kialakításnak köszönhetően különböző berendezések – például szenzorok, aktuátorok és egyéb eszközök – közvetlenül a keretre szerelhetők. Ez a felépítés jól ellenáll a napi szinten ismétlődő mechanikai terhelésnek, amely az automatizált gyártási folyamatok során merül fel.

A gyártóüzemek, amelyek áttértek az alumínium szögtömítésre, körülbelül 30%-kal kevesebb leállást jelentenek korrózió miatt, mint a továbbra is széntartalmú acélt használó létesítmények, ezt igazolják a 2023-as üzemeltetési karbantartási adatok. Amikor 10 és 25 mikron vastagságú anodizált bevonatot alkalmaznak az alumínium természetes védőoxid-rétegével együtt, ezek az anyagok sokkal jobban ellenállnak a kopásnak és sérüléseknek poros ipari környezetekben, például fémtömeglenyomató műhelyekben, ahol folyamatosan repkednek a részecskék. De ne feledkezzünk meg a tömegkülönbségről sem. Az alumínium körülbelül 65%-kal könnyebb, mint az acél, ami valós hatással van az automatizált anyagmozgató rendszerekre. Az üzemek tapasztalata szerint éves szinten körülbelül 12%-kal csökkent az energiafogyasztásuk pusztán emiatt a kisebb tömeg miatt.

Az alumínium szögek extrudálása kulcsfontosságú szerepet játszik a fenntartható közlekedés és a megújuló energia infrastruktúrájának fejlesztésében. Kevés súlya, tartóssága és az időjárás okozta károsodással szembeni ellenállása jelentős mérnöki kihívásokat old meg ezen területeken, támogatva a globális dekarbonizációs célokat.

A tömeg csökkentése nagy szerepet játszik a közlekedés energiahatékonyságának növelésében. Az alumíniumprofilok körülbelül 35–50 százalékkal könnyebbek az acélhoz képest, miközben ugyanolyan szilárdsági szintet biztosítanak. Elektromos autók esetében kifejezetten a könnyebb anyagok azt jelentik, hogy a sofőrök a legújabb iparági adatok szerint körülbelül 8–12 százalékkal nagyobb hatótávolságot érhetnek el az akkumulátorukból. A vasúti szektor is hasonló előnyöket tapasztalt, egyes üzemeltetők körülbelül 19 százalékkal kevesebb sínkopást jegyeztek fel, amikor nehezebb teherszállító felszereléseket könnyebb ötvözetekből készítettek. Eközben a modern áruszállító repülőgépek többsége erősen támaszkodik az extrudált alumínium alkatrészekre a belső szerkezeteknél. A repülőgépek belsejében látható elemek körülbelül 60 százaléka ezen anyagválasztásnak köszönhető, segítve a légitársaságokat abban, hogy megfelelő egyensúlyt találjanak a kellő mennyiségű áru szállítása és az üzemanyag-felhasználás mérséklése között.

Kültéri energiarendszerek esetén az alumínium szögelemek a tartós, alacsony karbantartási igényű napelem-szerelési szerkezetek alapját képezik. Főbb előnyök:

| Előny | Hatás |

|---|---|

| Korrózióállóság | 92%-kal alacsonyabb karbantartási igény acélhoz képest tengerparti területeken |

| Hőstabilitás | Méretstabilitás fenntartása -40 °C-tól 120 °C-ig |

| Újrahasznosíthatóság | Az új alumínium előállításához szükséges energia 95%-ával kevesebb energia szükséges |

A szélturbinagyártók alumíniumprofilokat használnak a lapátok megerősítő kereteihez és az elektromos burkolatokhoz, kihasználva fáradási ellenállását és kis tömegét.

Feszültségtesztek igazolják, hogy az extrudált alumínium szögelemek ellenállnak extrém körülményeknek:

Ez a tartósság teszi az alumíniumot az offshore szélplatformok és a magashegyi napelemes berendezések elsődleges választásává, ahol a acéltípusok általában 7–12 éven belül meghibásodnak.