Алюминиевый профиль с угловым сечением сегодня является обязательным материалом в коммерческих зданиях, поскольку сочетает высокую прочность с легким весом и при этом предлагает широкие возможности для дизайна. L-образные элементы отлично подходят в качестве опор для навесных фасадов, каркасов крыш и подвижных перегородок, которые сейчас повсеместно используются. Это позволяет архитекторам создавать бесколонные пространства, перекрывающие пролеты более 30 метров, например, в аэропортах и крупных офисных зданиях. Благодаря точному изготовлению взаимозамыкающихся деталей отпадает необходимость сварки на строительной площадке, что, по данным полевых отчетов, снижает затраты на рабочую силу примерно на четверть. В районах, подверженных землетрясениям, алюминий, как показано в прошлогоднем Отчете об эффективности строительных материалов, выдерживает более высокие нагрузки по сравнению со стальными изделиями аналогичного типа, обеспечивая повышенную устойчивость зданий во время толчков.

Когда архитекторы выбирают алюминиевые профили для фасадов зданий, они оценивают как их структурную прочность, так и внешний вид с течением времени. Алюминий выделяется тем, что он намного лучше устойчив к коррозии по сравнению с обычной оцинкованной сталью, особенно в прибрежных районах, где соленый воздух может нанести серьезный ущерб. Речь идет примерно о трехкратной лучшей защите от ржавчины и разрушения материала. Еще одно важное преимущество — возможность индивидуального анодирования, охватывающего более чем 200 различных цветовых оттенков по шкале RAL, что позволяет подобрать практически любой дизайнерский стиль при сочетании со стеклянными или композитными панелями. Взгляните на современные офисные здания делового центра — многие из них используют именно системы алюминиевых профилей ради такой визуальной гармонии. И не стоит забывать также об энергоэффективности. Внедряя термические разрывы в конструкцию, здания могут сократить потери теплопередачи на 18–22%. Это имеет решающее значение при стремлении соответствовать строгим экологическим стандартам LEED v5 в современном строительстве.

Высотой в 58 этажей, башня Vertex в Сингапуре является доказательством того, чего можно достичь с помощью алюминиевых профилей-уголков в современных высотных зданиях. Отличительный диагональный фасад башни содержит около 12 000 специально изготовленных алюминиевых уголков 6063-T6, оснащённых встроенными дренажными каналами и сейсмическими швами, предназначенными для компенсации движений во время землетрясений. Впечатляет то, что такой подход позволяет снизить вес облицовки примерно на 32% по сравнению с традиционными стальными решениями, при этом сохраняется устойчивость к ветровым нагрузкам со скоростью до 150 километров в час. После завершения монтажа испытания показали, что количество поступающего солнечного тепла снизилось примерно на 41% по сравнению с использованием сборных бетонных панелей. Такие характеристики ярко демонстрируют, почему алюминий так эффективен в регионах с жарким и влажным климатом, как в Сингапуре, где такие условия преобладают большую часть года.

Алюминиевые профили-уголки все чаще применяются в мостах, опорных башнях и системах дренажа благодаря своей устойчивости к коррозии и легкой прочности. Согласно исследованию ASTM International 2023 года, использование алюминиевых конструкций снизило расходы на обслуживание на 18% в прибрежных сооружениях по сравнению с углеродистой сталью. Их небольшая масса минимизирует нагрузку на фундамент, что делает их идеальными для сейсмоопасных зон. При правильном проектировании под постоянные и временные нагрузки алюминиевые уголки соответствуют стандартам безопасности для пешеходных дорожек, ограждений и других несущих конструкций.

Алюминиевые уголки обеспечивают снижение веса на 65% по сравнению со сталью, сохраняя при этом 80–90% её прочности на растяжение (по данным научных исследований материалов 2024 года). Это делает их особенно ценными для модернизации старых зданий, где дополнительная масса может нарушить конструктивную целостность. Их производительность превосходна в вертикальных применениях, таких как опоры для вывесок и каркасы солнечных электростанций, особенно при высоких подъёмных ветровых нагрузках, превышающих 30 фунтов на квадратный фут.

Экструдированные алюминиевые уголки выдерживают более 10 миллионов циклов усталости при 50% предела текучести, превосходя многие композитные материалы при циклических нагрузках. Их неспаркирующая природа и устойчивость к окислению делают их пригодными для химических заводов и морских платформ. Практические исследования показывают увеличение срока службы на 25 лет при замене оцинкованной стали на алюминий с порошковым покрытием в условиях высокой вибрации, например, в несущих конструкциях конвейеров.

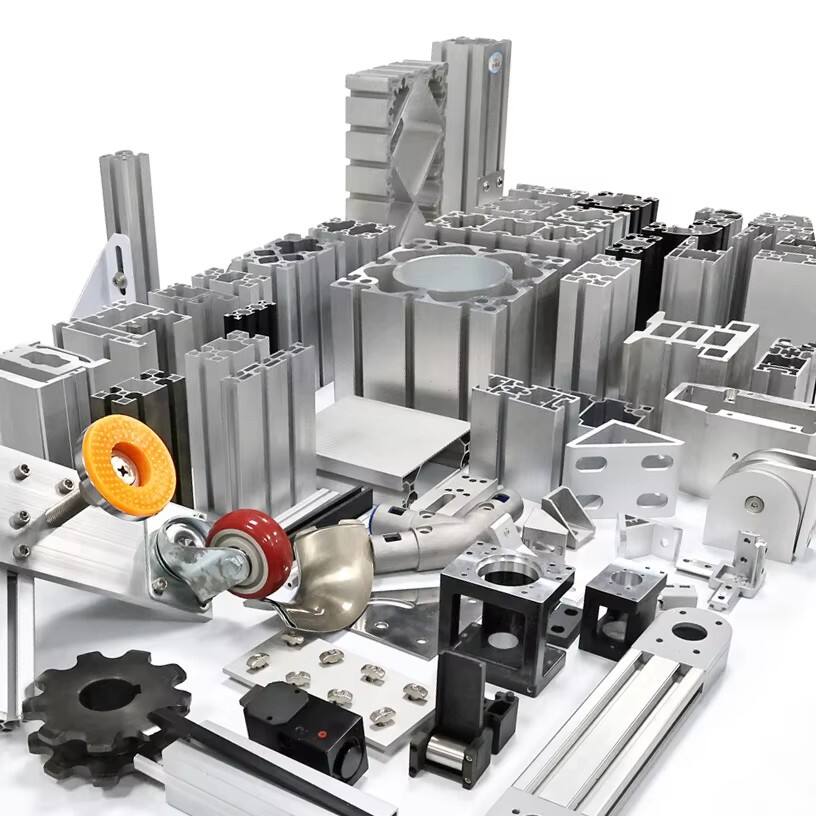

Алюминиевые экструзионные профили позволяют собирать промышленные рамы и конвейерные ленты намного быстрее по сравнению с традиционными методами. Конструкции сохраняют жесткость, но при необходимости их можно легко модифицировать. Согласно исследованию McKinsey за 2022 год, предприятия, перешедшие на алюминиевые рамы, сократили время монтажа конвейеров примерно на 18 процентов по сравнению с обычными сварными стальными конструкциями. Еще одним важным преимуществом является высокая устойчивость алюминия к коррозии, что позволяет этим системам надежно работать даже во влажных помещениях или в условиях воздействия химикатов. Кроме того, поскольку большинство деталей соответствуют стандартным размерам, они легко интегрируются с современными системами IoT-мониторинга, которые помогают прогнозировать необходимость технического обслуживания до поломки оборудования.

Экструдированные алюминиевые профили поставляются с высокой точностью допусков — около ±0,1 мм, что позволяет им идеально встраиваться в роботизированные рабочие ячейки без необходимости дополнительной подгонки на месте. Многие производители отмечают, что при использовании алюминиевых рам их производственные линии можно перенастроить на 15–20 процентов быстрее, что обеспечивает большую гибкость в целом. Конструкция с Т-образными пазами позволяет легко устанавливать на раму различные устройства, включая датчики, приводы и разнообразные инструменты. Такая конструкция сохраняет надежность даже при многократных механических нагрузках в ходе автоматизированных операций, выполняемых изо дня в день на производственных объектах.

Предприятия, перешедшие на экструзию алюминиевого профиля, сообщают о примерно на 30% меньше простоях из-за коррозии по сравнению с объектами, которые до сих пор используют углеродистую сталь, согласно данным технического обслуживания предприятий за 2023 год. Когда анодные покрытия толщиной от 10 до 25 микрон наносятся вместе с естественным защитным оксидным слоем алюминия, эти материалы значительно лучше противостоят износу в пыльных промышленных условиях, таких как цеха по штамповке металла, где постоянно летают частицы. И не стоит забывать и о разнице в весе. Алюминий весит примерно на 65% меньше, чем сталь, что имеет большое значение для автоматизированных систем транспортировки материалов. На некоторых предприятиях ежегодные счета за энергию снизились примерно на 12% только за счёт этого фактора снижения веса.

Алюминиевый профиль играет ключевую роль в развитии устойчивого транспорта и инфраструктуры возобновляемой энергетики. Его легкость, долговечность и устойчивость к воздействию окружающей среды решают важные инженерные задачи в этих отраслях и способствуют достижению глобальных целей по декарбонизации.

Снижение массы играет важную роль в повышении энергоэффективности транспорта. Алюминиевые профили могут снизить вес примерно на 35–50% по сравнению со сталью, сохраняя при этом тот же уровень прочности. Что касается электромобилей, более лёгкие материалы означают, что водители получают примерно на 8–12% больший запас хода от аккумуляторов, согласно последним отраслевым данным. Железнодорожный сектор также столкнулся с аналогичными преимуществами: некоторые операторы отметили снижение износа рельсов примерно на 19% при использовании более тяжёлого грузового оборудования, изготовленного из лёгких сплавов. В то же время большинство современных грузовых самолётов в значительной степени зависят от экструдированных алюминиевых компонентов для внутренних конструкций. Примерно 60% того, что мы видим внутри этих воздушных судов, обусловлено выбором именно этого материала, что помогает авиакомпаниям находить сложный баланс между перевозкой достаточного количества груза и контролем расхода топлива.

Для внешних энергетических систем алюминиевые профили являются основой прочных и не требующих значительного обслуживания конструкций крепления солнечных панелей. Ключевые преимущества включают:

| Преимущества | Воздействие |

|---|---|

| Стойкость к коррозии | на 92 % меньше обслуживания по сравнению со сталью в прибрежных районах |

| Термальная стабильность | Сохраняет размерную стабильность в диапазоне от -40 °C до 120 °C |

| Возможность вторичной переработки | Требует на 95 % меньше энергии, чем первичное производство алюминия |

Производители ветряных турбин также используют алюминиевые профили для рам армирования лопастей и электрических корпусов, используя их устойчивость к усталости и малый вес.

Испытания на прочность подтверждают, что экструдированные алюминиевые уголки выдерживают экстремальные условия:

Эта устойчивость делает алюминий предпочтительным выбором для морских ветровых платформ и солнечных установок на большой высоте, где стальные аналоги обычно выходят из строя в течение 7–12 лет.