Extrudarea din aluminiu în formă de unghi este acum un material indispensabil în clădirile comerciale de astăzi, deoarece combină o rezistență mare cu greutate redusă, oferind în același timp numeroase opțiuni de design. Secțiunile în formă de L funcționează foarte bine ca suporturi pentru pereți cortină, structuri de acoperiș și pereții desprți mobili pe care îi întâlnim tot mai des în prezent. Acest lucru permite arhitecților să creeze spații fără stâlpi care se întind pe peste 30 de metri în locații precum aeroporturile și clădirile de birouri mari. Datorită pieselor imbinabile realizate cu precizie, nu este necesară sudarea pe șantier, ceea ce reduce costurile cu forța de muncă cu aproximativ un sfert, conform rapoartelor din teren. În zonele expuse la cutremure, aluminiul rezistă de fapt unor sarcini mai mari în comparație cu produsele similare din oțel, conferind clădirilor o rezistență sporită în timpul seismelor, așa cum s-a menționat în Raportul privind Eficiența Materialelor de Construcție din anul trecut.

Când arhitecții aleg profilele laminate din aluminiu pentru fațadele clădirilor, iau în considerare atât rezistența structurală a acestor materiale, cât și aspectul lor pe termen lung. Aluminiul se remarcă prin faptul că rezistă mult mai bine la coroziune decât oțelul galvanizat obișnuit, mai ales în zonele costale unde aerul sărat poate provoca deteriorări semnificative. Vorbim despre o protecție cu aproximativ trei ori mai bună împotriva ruginii și degradării. Un alt avantaj major? Opțiunile de anodizare personalizată acoperă acum peste 200 de nuanțe RAL diferite, permițând potrivirea cu aproape orice stil de design atunci când se combină cu panouri de sticlă sau compozite. Priviți acele sedii corporatiste elegante din oraș – multe dintre ele se bazează tocmai pe sisteme de profile laminate din aluminiu pentru a obține acest tip de armonie vizuală. Și să nu uităm nici de eficiența energetică. Prin integrarea rupturilor termice în proiectare, clădirile pot reduce pierderile de transfer termic cu între 18% și 22%. Acest lucru face toată diferența atunci când se încearcă atingerea standardelor riguroase LEED v5 pentru clădiri verzi în zilele noastre.

Înălțându-se pe 58 de etaje, clădirea Vertex Tower din Singapore este un exemplu concludent al ceea ce pot realiza profilele extrudate din aluminiu în construcțiile moderne de înălțime. Fațada distinctivă diagrid a turnului conține aproximativ 12.000 de profile din aluminiu 6063-T6 realizate special, care includ canale integrate de drenare și îmbinări seismice concepute pentru a suporta mișcarea în timpul cutremurelor. Ceea ce face această abordare atât de impresionantă este că reduce greutatea fațadei cu aproximativ 32% în comparație cu variantele tradiționale din oțel, dar reușește totodată să reziste la vânturi cu viteze de 150 kilometri pe oră. După finalizarea montajului, testele au arătat că cantitatea de căldură solară care pătrunde în clădire a fost cu aproximativ 41% mai mică în comparație cu situația utilizării unor panouri prefabricate din beton. Un asemenea randament subliniază clar de ce aluminiul funcționează atât de bine în zonele cu condiții climatice calde și umede, cum este cazul Singurului pe majoritatea perioadei anului.

Profilele laminate din aluminiu sunt din ce în ce mai utilizate în poduri, turnuri de susținere și sisteme de drenaj datorită rezistenței lor la coroziune și a rezistenței reduse în greutate. Conform unui studiu ASTM International din 2023, structurile din aluminiu au redus costurile de întreținere cu 18% în infrastructurile costale comparativ cu oțelul carbonic. Masa lor redusă minimizează efortul asupra fundațiilor, făcându-le ideale pentru zone seismice. Atunci când sunt proiectate corespunzător pentru încărcări permanente și temporare, profilele din aluminiu respectă standardele de siguranță pentru pasarele, balustrade și alte structuri portante.

Unghiile din aluminiu oferă o reducere a greutății de 65% față de oțel, păstrând în același timp 80–90% din rezistența sa la tracțiune (referințe științifice ale materialelor din 2024). Acest lucru le face deosebit de valoroase pentru modernizarea clădirilor vechi, unde masa adițională ar putea compromite integritatea structurală. Performanța lor este superioară în aplicații verticale, cum ar fi suporturi pentru semne sau structuri pentru ferme solare, mai ales în condiții de forțe mari de ridicare datorate vântului, care depășesc 30 PSF.

Unghiurile din aluminiu extrudat rezistă peste 10 milioane de cicluri de oboseală la 50% din limita de curgere, depășind performanțele multor compozite sub încărcări ciclice. Natură lor fără scântei și rezistența la oxidare le fac potrivite pentru uzine chimice și platforme offshore. Studii de caz din lumea reală arată o prelungire a duratei de serviciu cu 25 de ani atunci când se înlocuiește oțelul galvanizat cu aluminiu acoperit cu pulbere în medii cu vibrații intense, cum ar fi structurile transportoarelor.

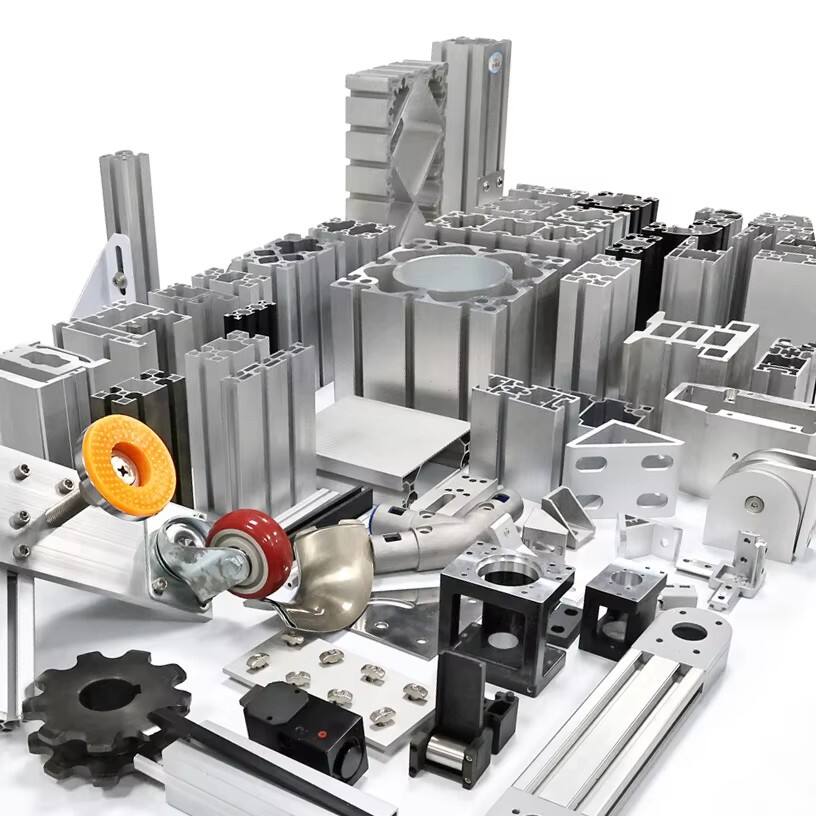

Extrudarea profilelor din aluminiu permite asamblarea cadrelor industriale și a benzilor transportoare mult mai rapidă decât metodele tradiționale. Structurile rămân rigide, dar pot fi ușor modificate atunci când este necesar. Conform unui studiu realizat de McKinsey în 2022, uzinele care au trecut la cadre din aluminiu au redus timpul de instalare a transportoarelor cu aproximativ 18 la sută față de variantele obișnuite din oțel sudat. Un alt avantaj major este rezistența ridicată a aluminiului la coroziune, ceea ce înseamnă că aceste sisteme își păstrează funcționalitatea chiar și în zone umede sau unde sunt prezente substanțe chimice. În plus, deoarece majoritatea componentelor respectă dimensiuni standard, se integrează perfect cu acele sisteme avansate de monitorizare IoT care ajută la previziunea momentului când va fi nevoie de întreținere, înainte ca o defecțiune să apară complet.

Profilele din aluminiu extrudat vin cu toleranțe de precizie destul de strânse, în jurul valorii de plus sau minus 0,1 mm, ceea ce înseamnă că se montează perfect în celulele robotizate fără a necesita ajustări pe santier. Mulți producători au observat că liniile lor de producție pot fi reconfigurate cu aproximativ 15-20 la sută mai rapid atunci când lucrează cu structuri din aluminiu, oferindu-le o flexibilitate sporită în ansamblu. Designul cu sloturi în formă de T facilitează montarea directă pe cadru a tuturor tipurilor de echipamente, inclusiv senzori, actuatori și diverse unelte. Această configurație rezistă bine chiar și după stres mecanic repetat provenit din operațiuni automate care au loc zi de zi în instalațiile de fabricație.

Fabricile care trec la extrudarea din profiluri de aluminiu raportează aproximativ cu 30% mai puține opriri cauzate de coroziune în comparație cu instalațiile care folosesc încă oțel carbon, conform datelor recente privind întreținerea instalațiilor din 2023. Atunci când se aplică straturi anodizate între 10 și 25 de microni, alături de stratul oxidic protector natural al aluminiului, aceste materiale rezistă mult mai bine uzurii în mediile industriale prăfuite, cum ar fi atelierele de ambutisare a metalelor, unde particulele zboară constant în jur. Și să nu uităm nici de diferența de greutate. Aluminiul cântărește cu aproximativ 65% mai puțin decât oțelul, ceea ce face o diferență reală pentru sistemele automate de manipulare a materialelor. Fabricile au observat o scădere a facturilor anuale de energie electrică cu aproximativ 12% doar datorită acestui factor de greutate redusă.

Extrudarea din aluminiu joacă un rol esențial în promovarea transporturilor durabile și a infrastructurii de energie regenerabilă. Rezistența sa redusă la greutate și rezistența la degradarea mediului abordează provocările tehnice cheie din aceste sectoare, sprijinind obiectivele globale de decarbonizare.

Reducerea masei are un rol important în eficientizarea energetică a transporturilor. Profilele din aluminiu pot reduce greutatea cu aproximativ 35-50% față de oțel, menținând în același timp același nivel de rezistență. În cazul mașinilor electrice, materialele mai ușoare înseamnă o autonomie cu aproximativ 8-12% mai mare, conform datelor recente din industrie. Sectorul feroviar a înregistrat beneficii similare, unii operatori observând o uzură cu aproximativ 19% mai mică a șinelor atunci când utilizează echipamente mai grele fabricate din aliaje ușoare. Între timp, majoritatea avioanelor de marfă moderne se bazează în mare măsură pe componente din aluminiu extrudat pentru structurile interioare. Aproximativ 60% din ceea ce vedem în interiorul acestor aeronave se datorează alegerii acestui material, ajutând companiile aeriene să găsească echilibrul delicat între capacitatea de încărcare și controlul consumului de combustibil.

Pentru sistemele de energie exterioare, profilele din aluminiu formează baza structurilor rezistente și cu întreținere redusă pentru montarea panourilor solare. Principalele avantaje includ:

| Avantaj | Impact |

|---|---|

| Rezistență la coroziune | cu 92% mai puțină întreținere față de oțel în zonele costiere |

| Stabilitate termică | Menține integritatea dimensională între -40°C și 120°C |

| Reciclabilitate | Necesită cu 95% mai puțină energie decât producția primară de aluminiu |

Producătorii de turbine eoliene utilizează de asemenea profile extrudate din aluminiu pentru cadrele de întărire a palelor și carcase electrice, profitând de rezistența la oboseală și de masa redusă.

Testele de stres confirmă faptul că profilele din aluminiu extrudat rezistă condițiilor extreme:

Această rezistență face din aluminiu alegerea preferată pentru platformele eoliene offshore și instalațiile solare de înaltă altitudine, unde alternativele din oțel eșuează de obicei în 7–12 ani.