Екструзија алуминијумског угла данас је неопходан материјал у комерцијалним зградама, јер спаја велику чврстоћу са лаком тежином и притом нуди брошне дизајнерске могућности. L-образни профили одлично функционишу као носачи за завесне фасаде, кровне конструкције и покретне преграде које су све присутније. Ово омогућава архитектама да стварају просторе без колона, са распонима већим од 30 метара, на пример у аеродромима и великим канцеларијским зградама. Захваљујући прецизно израђеним деловима са системом закључавања, нема потребе за заваривањем на лицу места, што смањује трошкове рада за око четвртину, према извештајима са терена. Када је реч о подручјима подложним земљотресима, алуминијум заправо има бољу отпорност при већим оптерећењима у поређењу са сличним челичним производима, чинећи зграде отпорнијима током потреса, како је наведено у Извештају о ефикасности грађевинских материјала са прошле године.

Када архитекте бирају алуминијумске профиле за фасаде зграда, имају у виду не само структурну издржљивост ових материјала већ и њихов изглед са годинама. Алуминијум истиче се по томе што много боље отпоран корозији у односу на обични цинкарани челик, нарочито у приобалним подручјима где морска со може доста да утиче. Говоримо о отприлике три пута бољој заштити од рђења и деградације. Још једна велика предност? Прилагођене опције анодизације сада обухватају више од 200 различитих RAL боја, чиме је могуће покрити скоро сваки дизајнски концепт када се комбинује са стакленим или композитним панелима. Погледајте оне елегантне пословне центре у граду – многи од њих управо се ослањају на системе алуминијумских профила због ове врсте визуелне хармоније. А ни енергетску ефикасност не треба занемарити. Увођењем термичких прекида у дизајн, зграде могу смањити губитак топлоте између 18% и 22%. То прави сву разлику када се покушава да испуне строги стандарди зелених зграда као што је LEED v5 данас.

Са 58 спрата, зграда Вертикс у Сингапуру је доказ шта се може постићи коришћењем алуминијумских профила у модерним високим зградама. Карактеристични дијагонални фасадни систем ове зграде садржи око 12.000 посебно направљених алуминијумских профила од легуре 6063-T6, који имају уграђене канали за дренажу и сеизмичке спојнице дизајниране да поднесу покрете током земљотреса. Оно што овај приступ чини изузетно импресивним је чињеница да смањује тежину облоге за приближно 32% у поређењу са традиционалним челичним решењима, а ипак успешно отпорава ветровима брзине до 150 километара на час. Након завршетка монтаже, тестови су показали да унутрашњост зграде стиче око 41% мање соларне топлоте у поређењу са ситуацијом да су коришћени панели од армираног бетона. Овакве перформансе јасно указују на то зашто алуминијум добро функционише у подручјима са врућим и влажним климатским условима, као што је већина периода у Сингапуру.

Екструзије алуминијумских углова све више се користе на мостовима, носачима и система за дренажу због отпорности према корозији и лаке чврстоће. Према студији ASTM International из 2023. године, алуминијумски оквири су смањили трошкове одржавања за 18% у приобалној инфраструктури у поређењу са угљеничним челиком. Њихова мала маса минимизира напон у темељима, што их чини идеалним за сеизмичке зоне. Када су правилно пројектоване за статичка и динамичка оптерећења, алуминијумске углове задовољавају стандарде безбедности за стазе, ограде и друге конструкције које преносе оптерећење.

Aluminijumski uglovi obezbeđuju smanjenje težine za 65% u odnosu na čelik, zadržavajući pritom 80–90% njegove zatezne čvrstoće (standardi materijala iz 2024. godine). To ih čini posebno vrednima za adaptaciju zastarelih zgrada gde dodatna masa može ugroziti strukturnu integritet. Njihove performanse su izuzetne u vertikalnim primenama kao što su nosači reklama i okviri solarnih farmina, pogotovo pod dejstvom jakih sila uzdizanja vetra preko 30 PSF.

Ekstrudirani aluminijumski uglovi izdržavaju više od 10 miliona ciklusa zamora na 50% granice razvlačenja, nadmašujući mnoge kompozite pod cikličnim opterećenjem. Njihova neproizvodnja iskri i otpornost na oksidaciju čini ih pogodnim za korišćenje u hemijskim postrojenjima i na offshore platformama. Stvarni primeri pokazuju produženje veka trajanja za 25 godina kada se cinkovani čelik zameni aluminijumom sa praškastim premazom u uslovima visoke vibracije, kao što su konveratorski nosači.

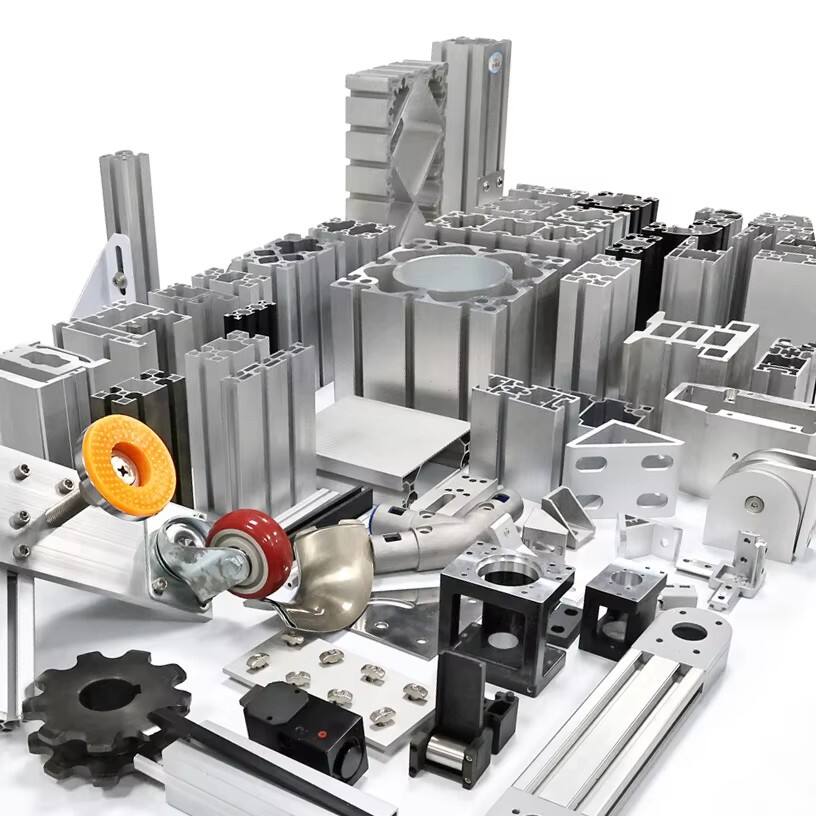

Ekstrudirani aluminijumski profil omogućava bržu montažu industrijskih okvira i transportera u poređenju sa tradicionalnim metodama. Materijal ostaje čvrst, ali se lako može prilagoditi po potrebi. Prema istraživanju McKinsey-a iz 2022. godine, fabrike koje su prešle na aluminijumske okvire smanjile su vreme postavljanja transportera za oko 18 posto u odnosu na uobičajene zavarene čelične konstrukcije. Još jedna velika prednost je otpornost aluminijuma na koroziju, što znači da ovi sistemi mogu pouzdano da rade čak i u vlažnim uslovima ili mestima gde su prisutni hemikalije. Osim toga, pošto većina delova prati standardne dimenzije, oni se lako integrišu sa naprednim IoT sistemima za nadzor koji pomažu u predviđanju potrebe za održavanjem pre nego što dođe do kvara.

Екструзиране алуминијумске профилне шипке долазе са веома тачним толеранцијама од око плус/минус 0,1 мм, што значи да се без проблема уклапају у роботске радне ћелије без потребе за било каквим прилагођавањем на терену. Многи произвођачи су приметили да им се производне линије могу преуређивати отприлике 15 до 20 процената брже када користе алуминијумске оквире, чиме постижу бољу флексибилност у целини. T-жлеб дизајн омогућава лако монтирање разноврсне опреме директно на оквир, укључујући сензоре, актуаторе и разне алате. Ова конструкција остаје стабилна чак и након поновљених механичких напора услед аутоматизованих операција које се одвијају свакодневно у привредним објектима.

Fabrike koje pređu na ekstrudiranje aluminijumskih uglova beleže oko 30% manje zaustavljanja proizvodnje usled korozije u poređenju sa objektima koji još uvek koriste ugljenični čelik, prema podacima o održavanju iz 2023. godine. Kada se anodizirani premazi debljine između 10 i 25 mikrona kombinuju sa prirodniim zaštitnim oksidnim slojem aluminijuma, ovi materijali znatno bolje podnose habanje u prašnjavim industrijskim uslovima, kao što su radionice za kaljenje metala gde se čestice stalno kreću po vazduhu. A ne treba zaboraviti ni na razliku u težini. Aluminijum ima oko 65% manju težinu u odnosu na čelik, što značajno utiče na sisteme za automatizovano rukovanje materijalom. Fabrike su zabeležile smanjenje svojih godišnjih računa za energiju za otprilike 12% samo zbog ovog faktora manje težine.

Екструзија алуминијумских профила има кључну улогу у развоју одрживог транспорта и инфраструктуре обновљивих извора енергије. Њена лакоћа, издржљивост и отпорност на деградацију услед утицаја спољашње средине решавају битне инжењерске изазове у овим областима, подржавајући глобалне циљеве декарбонизације.

Smanjenje mase igra važnu ulogu u povećanju energetske efikasnosti prevoza. Aluminijumski profili mogu smanjiti težinu za oko 35 do 50 procenata u odnosu na čelik, i pri tome održati isti nivo čvrstoće. Konkretno kod električnih automobila, lakši materijali znače da vozači dobijaju otprilike 8 do 12% veći domet baterije, prema nedavnim podacima iz industrije. Sektor železnice takođe beleži slične koristi, pri čemu neki prevoznici navode oko 19% manji habanje šina kada se koristi teža teretna oprema izrađena od lakših legura. U međuvremenu, većina modernih transportnih aviona u velikoj meri zavisi od ekstrudiranih aluminijumskih komponenti za unutrašnje konstrukcije. Otprilike 60% onoga što vidimo unutar ovih aviona posledica je izbora ovog materijala, što pomaže aviokompanijama da postignu delikatan balans između prevoza dovoljno tereta i držanja potrošnje goriva pod kontrolom.

За системе напајања на отвореном, алуминијумски профили чине основу издржљивих и нискоодрживих конструкција за монтажу соларних панела. Кључне предности укључују:

| Предност | Утицај |

|---|---|

| Отпорност на корозију | 92% мање одржавања у односу на челик у приобалним подручјима |

| Тхермална стабилност | Одржава димензионалну стабилност од -40°C до 120°C |

| Рециклибилност | Захтева 95% мање енергије у односу на примарну производњу алуминијума |

Произвођачи ветрогенератора такође користе алуминијумске екструзије за оквире за утврђивање лопатица и електричне кућишта, искоришћавајући његову отпорност на замор и малу масу.

Тестови напона потврђују да екструдирани алуминијумски углови издржавају екстремне услове:

Ova otpornost čini aluminijum prvim izborom za offshore vetroelektrane i solarne instalacije na velikim nadmorskim visinama, gde se čelične alternative obično pokvaraju u roku od 7–12 godina.