L'extrusion d'angle en aluminium est désormais un matériau incontournable dans les bâtiments commerciaux actuels, car elle allie une grande résistance à un poids léger tout en offrant de nombreuses options de conception. Les profilés en forme de L fonctionnent très bien comme supports pour les murs-rideaux, les charpentes de toit et les cloisons mobiles que l'on voit de plus en plus fréquemment. Cela permet aux architectes de créer des espaces sans colonnes s'étendant sur plus de 30 mètres dans des lieux tels que les aéroports et les grands immeubles de bureaux. Grâce à des pièces imbriquées fabriquées avec précision, il n'est pas nécessaire de souder sur site, ce qui réduit les coûts de main-d'œuvre d'environ un quart selon les rapports de terrain. Dans les zones sujettes aux séismes, l'aluminium supporte en réalité des charges plus importantes par rapport à des produits en acier similaires, rendant ainsi les bâtiments plus résistants lors des tremblements de terre, comme indiqué dans le Rapport sur l'efficacité des matériaux de construction de l'année dernière.

Lorsque les architectes choisissent des profilés d'angle en aluminium pour les façades de bâtiments, ils tiennent compte à la fois de la résistance structurelle de ces matériaux et de leur apparence dans le temps. L'aluminium se distingue par sa résistance à la corrosion nettement supérieure à celle de l'acier galvanisé ordinaire, notamment en zone côtière où l'air salin peut être particulièrement agressif. On parle ici d'une protection contre la rouille et la dégradation environ trois fois meilleure. Un autre avantage majeur ? Les options de coloration par anodisation personnalisée couvrent désormais plus de 200 teintes RAL différentes, permettant de s'adapter à presque tous les projets architecturaux lorsqu'elles sont associées à du verre ou à des panneaux composites. Observez les immeubles de bureaux aux lignes épurées en ville – beaucoup d'entre eux s'appuient précisément sur des systèmes de profilés en aluminium pour atteindre ce type d'harmonie visuelle. Et n'oublions pas non plus l'efficacité énergétique. En intégrant des rupteurs thermiques dans la conception, les bâtiments peuvent réduire leurs pertes de transfert thermique de 18 % à 22 %. Cela fait toute la différence lorsqu'il s'agit de respecter les exigences strictes des normes LEED v5 pour les bâtiments durables actuelles.

Avec ses 58 étages, la Vertex Tower à Singapour illustre parfaitement ce que peuvent accomplir les profilés extrudés en aluminium dans la construction moderne des immeubles de grande hauteur. La façade distinctive en treillis diagonalé du bâtiment comprend environ 12 000 profilés d'angle en aluminium 6063-T6 spécialement conçus, intégrant des canaux d'évacuation et des joints sismiques destinés à absorber les mouvements pendant les tremblements de terre. Ce système est particulièrement remarquable car il réduit le poids du revêtement de bardage d'environ 32 % par rapport aux solutions traditionnelles en acier, tout en résistant à des vents soufflant à une vitesse de 150 kilomètres par heure. Une fois l'installation terminée, les tests ont montré qu'environ 41 % de chaleur solaire en moins pénétrait dans le bâtiment par rapport à l'utilisation de panneaux préfabriqués en béton. Un tel niveau de performance souligne clairement pourquoi l'aluminium convient si bien aux zones caractérisées par un climat chaud et humide comme celui que connaît Singapour pendant la majeure partie de l'année.

Les profilés en aluminium sont de plus en plus utilisés dans les ponts, les tours de soutien et les systèmes de drainage grâce à leur résistance à la corrosion et à leur légèreté. Selon une étude de 2023 de ASTM International, les structures en aluminium ont réduit les coûts de maintenance de 18 % dans les infrastructures côtières par rapport à l'acier au carbone. Leur faible masse minimise les contraintes sur les fondations, ce qui les rend idéaux pour les zones sismiques. Lorsqu'ils sont correctement conçus pour supporter les charges permanentes et les charges d'exploitation, les profilés en aluminium répondent aux normes de sécurité applicables aux passerelles, garde-corps et autres structures portantes.

Les profilés en aluminium offrent une réduction de poids de 65 % par rapport à l'acier tout en conservant 80 à 90 % de sa résistance à la traction (références scientifiques des matériaux 2024). Cela les rend particulièrement précieux pour la modernisation de bâtiments anciens où un ajout de masse pourrait compromettre l'intégrité structurelle. Leur performance est excellente dans les applications verticales telles que les supports de signalisation et les structures de fermes solaires, notamment sous des forces de soulèvement dues au vent élevées dépassant 30 psf.

Les profilés en aluminium extrudé supportent plus de 10 millions de cycles de fatigue à 50 % de leur limite d'élasticité, surpassant de nombreux composites soumis à des charges cycliques. Leur nature non étincelante et leur résistance à l'oxydation les rendent adaptés aux usines chimiques et aux plates-formes offshore. Des études de cas réelles montrent une prolongation de 25 ans de la durée de service lorsqu'on remplace l'acier galvanisé par de l'aluminium revêtu de poudre dans des environnements à haute vibration, comme les treillis de convoyeurs.

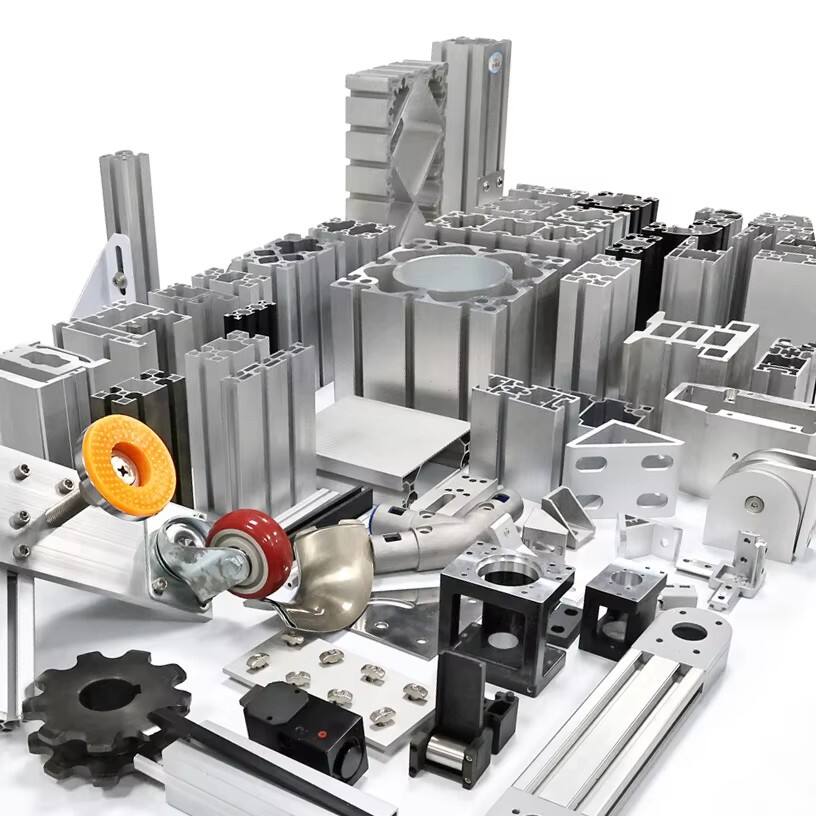

L'extrusion de profilés en aluminium permet d'assembler les charpentes industrielles et les bandes transporteuses beaucoup plus rapidement que par les méthodes traditionnelles. Ces structures restent rigides, mais peuvent être facilement modifiées si nécessaire. Selon une étude de McKinsey datant de 2022, les usines ayant adopté des charpentes en aluminium ont réduit leur temps d'installation des convoyeurs d'environ 18 % par rapport aux solutions classiques en acier soudé. Un autre avantage majeur réside dans la grande résistance de l'aluminium à la corrosion, ce qui signifie que ces systèmes continuent de fonctionner correctement même dans des environnements humides ou exposés à des produits chimiques. De plus, comme la plupart des composants respectent des dimensions standard, ils s'intègrent parfaitement aux systèmes avancés de surveillance IoT, qui permettent de prévoir les besoins de maintenance avant qu'une panne complète ne survienne.

Les profilés en aluminium extrudé offrent une précision assez élevée avec des tolérances d'environ plus ou moins 0,1 mm, ce qui signifie qu'ils s'intègrent parfaitement dans les cellules robotisées sans nécessiter d'ajustements sur site. De nombreux fabricants ont constaté que leurs lignes de production peuvent être reconfigurées entre 15 et 20 pour cent plus rapidement lorsqu'ils utilisent des structures en aluminium, ce qui leur confère une meilleure flexibilité globale. La conception à rainure en T permet un montage facile de tout type d'équipement directement sur la structure, y compris des capteurs, des actionneurs et divers outils. Cette configuration résiste bien aux contraintes mécaniques répétées provenant des opérations automatisées qui se produisent jour après jour dans les installations de fabrication.

Les usines de fabrication qui passent à l'extrusion d'angles en aluminium signalent environ 30 % de pannes en moins dues à la corrosion par rapport aux installations utilisant encore de l'acier au carbone, selon des données récentes de maintenance d'usine datant de 2023. Lorsque des revêtements anodisés compris entre 10 et 25 microns sont appliqués en complément de la couche d'oxyde protectrice naturelle de l'aluminium, ces matériaux résistent bien mieux à l'usure dans les environnements industriels poussiéreux, comme les ateliers de découpage métallique où les particules volent constamment. Et n'oublions pas non plus la différence de poids. L'aluminium pèse environ 65 % de moins que l'acier, ce qui fait une réelle différence pour les systèmes automatisés de manutention des matériaux. Certaines usines ont observé une baisse de leur facture annuelle d'énergie d'environ 12 % rien qu'en raison de cette réduction de poids.

L'extrusion d'angle en aluminium joue un rôle essentiel dans le développement des transports durables et des infrastructures d'énergie renouvelable. Sa légèreté, sa durabilité et sa résistance à la dégradation environnementale répondent à des défis techniques majeurs dans ces secteurs, soutenant ainsi les objectifs mondiaux de décarbonation.

La réduction de la masse joue un rôle important pour rendre les transports plus économes en énergie. Les profilés en aluminium permettent de réduire le poids d'environ 35 à 50 pour cent par rapport à l'acier, tout en conservant le même niveau de résistance. Pour les voitures électriques en particulier, des matériaux plus légers signifient que les conducteurs obtiennent environ 8 à 12 % d'autonomie supplémentaire de leurs batteries, selon des données récentes du secteur. Le secteur ferroviaire connaît également des avantages similaires, certains exploitants notant environ 19 % d'usure en moins sur les rails lorsqu'ils utilisent des équipements de fret plus lourds fabriqués avec des alliages plus légers. Par ailleurs, la plupart des avions cargo modernes s'appuient fortement sur des composants en aluminium extrudé pour leurs structures intérieures. Environ 60 % de ce que l'on voit à l'intérieur de ces appareils découle de ce choix de matériau, aidant ainsi les compagnies aériennes à trouver un équilibre délicat entre transporter suffisamment de fret et maîtriser leur consommation de carburant.

Pour les systèmes d'énergie extérieurs, les profilés en aluminium constituent la base de structures de montage solaire durables et à faible entretien. Les avantages clés incluent :

| Avantage | Impact |

|---|---|

| Résistance à la corrosion | 92 % d'entretien en moins par rapport à l'acier dans les zones côtières |

| Stabilité thermique | Conserve l'intégrité dimensionnelle de -40 °C à 120 °C |

| Recyclabilité | Nécessite 95 % d'énergie en moins par rapport à la production primaire d'aluminium |

Les fabricants d'éoliennes utilisent également des profilés extrudés en aluminium pour les cadres de renfort des pales et les boîtiers électriques, tirant parti de leur résistance à la fatigue et de leur faible masse.

Des tests de contrainte confirment que les profilés en aluminium extrudés résistent à des conditions extrêmes :

Cette résilience fait de l'aluminium le choix privilégié pour les plates-formes éoliennes offshore et les installations solaires en haute altitude, où les alternatives en acier échouent généralement en 7 à 12 ans.