L'estrusione di profilati in alluminio è oggi un materiale indispensabile negli edifici commerciali, poiché combina grande resistenza e leggerezza offrendo al contempo numerose opzioni di design. Le sezioni a forma di L sono particolarmente efficaci come supporti per facciate continue, strutture di copertura e pareti divisorie mobili sempre più diffuse. Ciò consente agli architetti di creare spazi privi di colonne che si estendono per oltre 30 metri, come negli aeroporti e nei grandi edifici direzionali. Grazie a parti di precisione con sistema di aggancio incastro, non è necessario effettuare saldature in loco, riducendo i costi di manodopera di circa un quarto, secondo le segnalazioni sul campo. In zone soggette a terremoti, l'alluminio resiste effettivamente a carichi maggiori rispetto a prodotti equivalenti in acciaio, rendendo gli edifici più resistenti durante le scosse, come indicato nel rapporto sull'efficienza dei materiali da costruzione dell'anno scorso.

Quando gli architetti scelgono estrusi in profili a squadra di alluminio per le facciate degli edifici, valutano sia la resistenza strutturale di questi materiali che il loro aspetto nel tempo. L'alluminio si distingue perché resiste alla corrosione molto meglio dell'acciaio zincato tradizionale, specialmente nelle zone costiere dove l'aria salmastra può causare gravi danni. Parliamo di una protezione contro ruggine e degrado approssimativamente tripla. Un altro vantaggio importante? Le opzioni di anodizzazione personalizzata coprono oggi oltre 200 diverse tonalità RAL, rendendo possibile abbinare quasi ogni schema progettuale quando si combinano con pannelli in vetro o compositi. Date un'occhiata alle eleganti sedi aziendali della città – molte di esse si affidano proprio ai sistemi di estrusione in alluminio per ottenere questo tipo di armonia visiva. E non dimentichiamo nemmeno l'efficienza energetica. Integrando interruzioni termiche nel progetto, gli edifici possono ridurre le perdite di trasmissione del calore tra l'18% e il 22%. Fa tutta la differenza quando si tratta di raggiungere gli attuali rigorosi standard edilizi sostenibili LEED v5.

Con i suoi 58 piani, il Vertex Tower a Singapore rappresenta una dimostrazione concreta di ciò che le estrusioni in profili angolari di alluminio possono realizzare negli edifici moderni alti. La caratteristica facciata a diagrid della torre contiene circa 12.000 profili angolari in alluminio 6063-T6 su misura, dotati di canali di drenaggio integrati e giunti sismici progettati per sopportare i movimenti durante i terremoti. Ciò che rende questo approccio così impressionante è che riduce il peso del rivestimento esterno di circa il 32% rispetto alle tradizionali soluzioni in acciaio, pur mantenendo la resistenza a venti con velocità fino a 150 chilometri orari. Dopo il completamento dell'installazione, i test hanno mostrato un ingresso di calore solare inferiore di circa il 41% rispetto all'utilizzo di pannelli prefabbricati in calcestruzzo. Questo livello di prestazioni evidenzia chiaramente perché l'alluminio si adatti così bene a condizioni climatiche calde e umide come quelle che caratterizzano Singapore per gran parte dell'anno.

Gli estrusi ad angolo in alluminio sono sempre più utilizzati in ponti, torri di sostegno e sistemi di drenaggio grazie alla loro resistenza alla corrosione e alla leggerezza strutturale. Secondo uno studio ASTM International del 2023, le strutture in alluminio hanno ridotto i costi di manutenzione del 18% nelle infrastrutture costiere rispetto all'acciaio al carbonio. La loro bassa massa minimizza lo stress sulle fondamenta, rendendoli ideali per zone sismiche. Quando progettati correttamente per carichi permanenti e variabili, gli angolari in alluminio rispettano gli standard di sicurezza per passaggi pedonali, ringhiere e altre strutture portanti.

I profilati in alluminio offrono una riduzione del peso del 65% rispetto all'acciaio mantenendo comunque l'80-90% della sua resistenza a trazione (dati di riferimento della scienza dei materiali del 2024). Ciò li rende particolarmente preziosi per il retrofit di edifici esistenti in cui un carico aggiuntivo potrebbe compromettere l'integrità strutturale. Le loro prestazioni sono eccellenti in applicazioni verticali come supporti per cartelli e strutture per impianti solari, specialmente sotto forti sollecitazioni di sollevamento causate da venti superiori ai 30 PSF.

I profilati in alluminio estrusi resistono a oltre 10 milioni di cicli di fatica al 50% della tensione di snervamento, superando molti materiali compositi sotto carichi ciclici. La loro natura non scintillante e la resistenza all'ossidazione li rendono adatti per impianti chimici e piattaforme offshore. Studi di caso reali mostrano un'estensione della vita utile di 25 anni sostituendo l'acciaio zincato con alluminio verniciato a polvere in ambienti ad alta vibrazione come le travi dei nastri trasportatori.

L'estrusione di profili in alluminio rende l'assemblaggio di strutture industriali e nastri trasportatori molto più rapido rispetto ai metodi tradizionali. La struttura rimane rigida ma può essere facilmente modificata quando necessario. Secondo uno studio di McKinsey del 2022, gli impianti che hanno adottato telai in alluminio hanno ridotto i tempi di installazione dei trasportatori di circa il 18 percento rispetto alle comuni soluzioni in acciaio saldato. Un altro vantaggio significativo è la resistenza dell'alluminio alla corrosione, il che significa che questi sistemi continuano a funzionare correttamente anche in ambienti umidi o dove sono presenti sostanze chimiche. Inoltre, poiché la maggior parte dei componenti segue dimensioni standard, si integrano perfettamente con quei sofisticati sistemi di monitoraggio IoT che aiutano a prevedere la necessità di manutenzione prima che si verifichi un guasto completo.

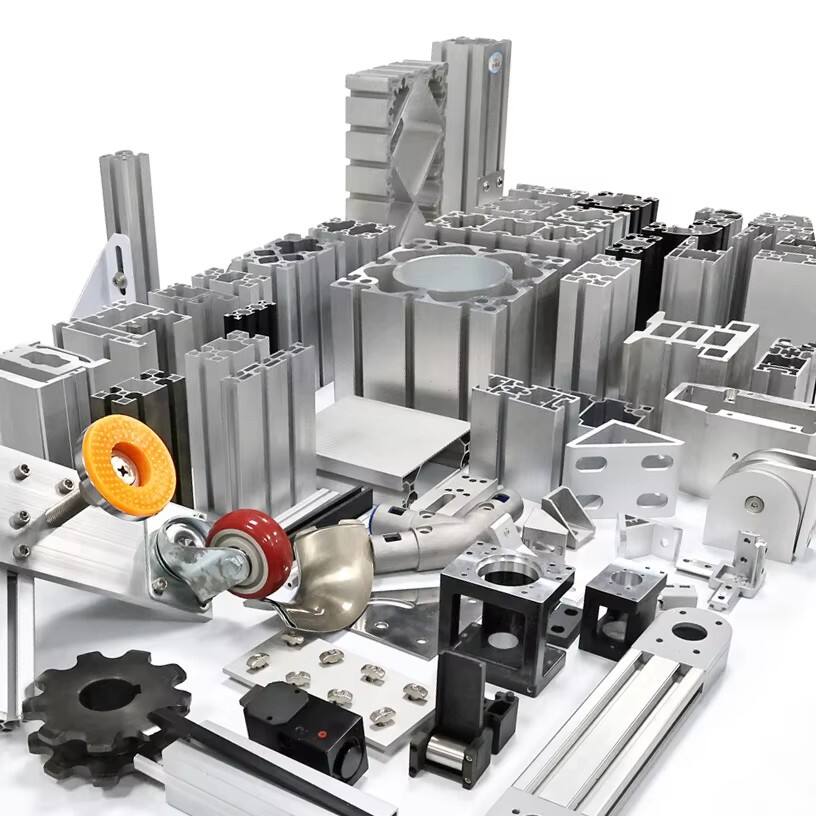

I profilati in alluminio estruso hanno tolleranze di precisione molto strette, intorno a ±0,1 mm, il che significa che si adattano perfettamente alle celle robotizzate senza necessità di aggiustamenti in loco. Molti produttori hanno notato che le loro linee di produzione possono essere riorganizzate dal 15 al 20 percento più rapidamente quando utilizzano telai in alluminio, ottenendo una maggiore flessibilità complessiva. Il design con scanalature a T rende facile montare direttamente sul telaio ogni tipo di attrezzatura, inclusi sensori, attuatori e diversi strumenti. Questa configurazione resiste bene anche allo stress meccanico ripetuto causato dalle operazioni automatizzate che avvengono giorno dopo giorno negli impianti di produzione.

Gli impianti produttivi che passano all'estrusione di profilati in alluminio riportano circa il 30% di fermo macchina in meno causati dalla corrosione rispetto agli stabilimenti che utilizzano ancora acciaio al carbonio, secondo i recenti dati di manutenzione degli impianti del 2023. Quando ai rivestimenti anodizzati compresi tra 10 e 25 micron si aggiunge lo strato protettivo naturale dell'alluminio, questi materiali resistono molto meglio all'usura in ambienti industriali polverosi come le officine di stampaggio metalli, dove le particelle volano costantemente nell'aria. E non dimentichiamo nemmeno la differenza di peso. L'alluminio pesa circa il 65% in meno rispetto all'acciaio, un fattore che fa una reale differenza nei sistemi automatizzati di movimentazione dei materiali. Alcuni impianti hanno registrato una riduzione delle bollette energetiche annuali di circa il 12% proprio grazie a questo minore peso.

L'estrusione di profili in alluminio svolge un ruolo fondamentale nel promuovere i trasporti sostenibili e le infrastrutture per l'energia rinnovabile. La sua leggerezza, durata e resistenza al degrado ambientale affrontano sfide ingegneristiche chiave in questi settori, sostenendo gli obiettivi globali di decarbonizzazione.

La riduzione della massa svolge un ruolo fondamentale per rendere il trasporto più efficiente dal punto di vista energetico. I profilati in alluminio possono ridurre il peso del 35-50% rispetto all'acciaio, mantenendo lo stesso livello di resistenza. Per le auto elettriche in particolare, materiali più leggeri significano un'autonomia delle batterie approssimativamente dell'8-12% maggiore, secondo i più recenti dati del settore. Anche il settore ferroviario ha registrato benefici simili, con alcuni operatori che hanno osservato circa il 19% di usura in meno sui binari utilizzando attrezzature pesanti realizzate con leghe più leggere. Nel frattempo, la maggior parte degli aerei cargo moderni fa ampio affidamento su componenti in alluminio estruso per le strutture interne. Circa il 60% di ciò che vediamo all'interno di questi aeromobili dipende da questa scelta materiale, aiutando le compagnie aeree a trovare l'equilibrio difficile tra il trasporto di carico sufficiente e il contenimento del consumo di carburante.

Per i sistemi di energia esterni, i profilati in alluminio costituiscono la struttura portante di impianti fotovoltaici durevoli e a bassa manutenzione. I principali vantaggi includono:

| Vantaggio | Impatto |

|---|---|

| Resistenza alla corrosione | 92% in meno di manutenzione rispetto all'acciaio nelle zone costiere |

| Stabilità Termica | Mantiene l'integrità dimensionale da -40°C a 120°C |

| Riciclabilità | Richiede il 95% in meno di energia rispetto alla produzione primaria di alluminio |

I produttori di turbine eoliche utilizzano inoltre estrusi in alluminio per telai di rinforzo delle pale e contenitori elettrici, sfruttandone la resistenza alla fatica e il peso ridotto.

Test di resistenza confermano che i profilati in alluminio estrusi resistono a condizioni estreme:

Questa resistenza rende l'alluminio la scelta preferita per le piattaforme eoliche offshore e per le installazioni solari ad alta quota, dove le alternative in acciaio generalmente cedono entro 7-12 anni.