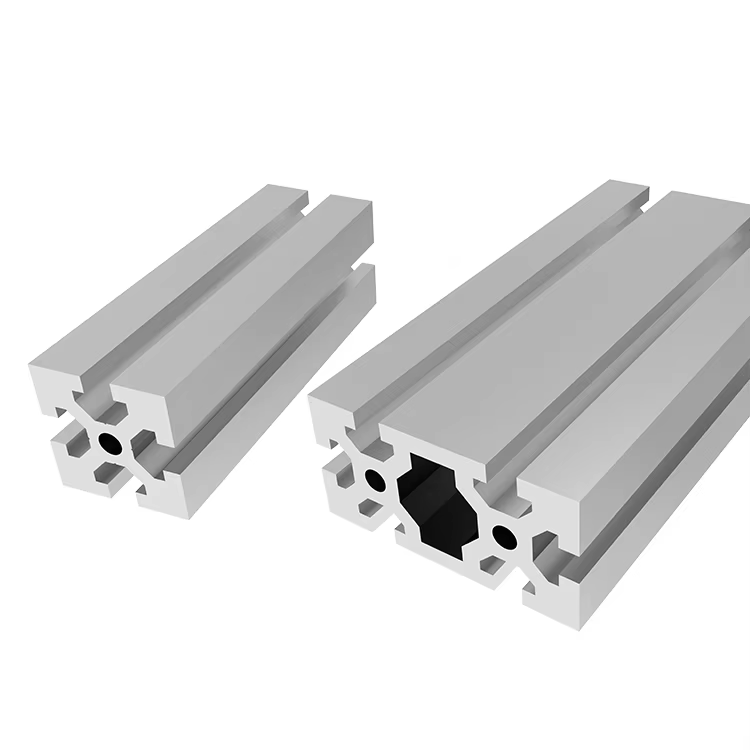

L'alumini amb ranura en T bàsicament fa referència a aquells perfils metàl·lics que tenen aquestes ranures llargues amb forma de T que recorren els seus costats. Aquest disseny permet que les persones muntin peces juntes utilitzant cargols en lloc de soldar-ho tot permanentment. La majoria de fàbriques depenen d'aquestes peces estàndard per construir tot tipus de coses com ara bastidors industrials, taules de treball i configuracions de maquinària automàtica. Què els fa tan útils en comparació amb els mètodes tradicionals de soldadura? Doncs bé, les ranures permeten que els treballadors moguin suports, enganxin panells on calgui i instal·lin diversos accessoris sense haver de fer forats o realitzar canvis irreversibles a l'estructura. Bastant convenient quan es necessiten ajustos més endavant.

La majoria dels perfils estan fabricats amb aliatges d'alumini de la sèrie 6000, com ara 6061-T6 o 6063-T5, seleccionats per la seva excel·lent combinació de resistència, treballabilitat i resistència a la corrosió. Durant l'extrusió, es forcen blocs d'alumini escalfats a través de matrius de precisió a temperatures entre 400 i 500 °C (752–932 °F), produint formes amb secció transversal consistent. Les característiques clau del disseny inclouen:

| Propietat | Alumini 6063-T5 | Acer dolç | ADVANTATGE |

|---|---|---|---|

| Densitat (g/cm³) | 2.7 | 7.85 | 66% més lleuger |

| Força de Traç (MPa) | 241 | 370 | 65% de l'acer |

| Resistència a la corrosió | Alt (anoditzat) | Baix (sense tractament) | No cal pintar |

La capa d’òxid natural de l’alumini proporciona una protecció duradora i sense manteniment en ambients humits o corrosius. La seva total reciclabilitat permet estalviar fins a un 95% d’energia en comparació amb la producció primària, segons l’Aluminum Association (2022), fet que el converteix en una opció sostenible per a la construcció industrial.

Els números 1010, 2020, 3030 i 4040 fan referència, de fet, a les mesures de mida d'aquests perfils en mil·límetres. Prenent com a exemple la sèrie 1010, bàsicament es tracta de dimensions de 10 per 10 mm. Aquests perfils més petits funcionen molt bé per a aplicacions que no requereixen gaire suport, com ara expositors o equip de laboratori, on poden suportar pesos d'uns 50 quilograms sense doblegar-se. Augmentant fins als perfils 2020 de 20 per 20 mm, obtenim una estructura més forta però encara manejable. Molts fabricants els utilitzen en les seves fresadores CNC i sistemes de transportador, ja que poden suportar càrregues dins de les 200 kg abans de mostrar cap senyal d'esforç. Quan arribem a mides més grans com 3030 i 4040, aquests perfils brillen especialment en entorns industrials. Estan construïts per ser prou resistents per a bases de màquines i braços robòtics, capaços de suportar càrregues en moviment superiors als 500 kg. El que els fa especials és la seva estabilitat, mantenint les variacions de forma per sota del mig mil·límetre per metre durant l'operació.

Pel que fa al rendiment estructural, els enginyers es centren en dos factors principals: el moment d'inèrcia de l'àrea (I) i la constant de torsió (J). El moment d'inèrcia ens indica bàsicament quan resistent és un objecte respecte a forces de flexió. Per exemple, els perfils 4040 tenen un valor d'I que és exactament quatre vegades superior al que observem en equivalents 2020. Pel que fa a la torsió, la constant de torsió (J) mostra fins a quin punt els materials resisteixen la torsió. Els perfils de la sèrie 3030 ofereixen al voltant del doble més un vint per cent més d'estabilitat rotacional comparats amb aquells antics models 2020. Això és molt important quan es treballa amb voladisos o estructures que no són simètriques, ja que aquests dissenys necessiten una resistència extra contra forces de torsió.

Aconseguir el bon equilibri entre la resistència d'una cosa i el seu pes és molt important en el disseny d'enginyeria. Prenent com a exemple aquests perfils 4040, són molt rígids amb uns 17,5 kN per mil·límetre, però amb un pes de 4,2 quilograms per metre, poden arribar a ser força pesats quan necessitem alguna cosa que es mogui fàcilment. La majoria dels enginyers afronten aquest problema utilitzant material 4040 per al bastidor principal i reservant els perfils més lleugers 2020 per a les parts superiors de l'estructura. Aquesta combinació sol reduir el pes total en aproximadament dues terceres parts sense afectar la distribució de la càrrega en tot el sistema. I si el pressupost ho permet, optar per aliatges avançats com el 6063-T6 millora encara més les prestacions, ja que aquests materials tenen aproximadament un 25% més de resistència en comparació amb les qualitats habituals, mantenint les mateixes característiques de pes. Ara es comprèn millor per què tants fabricants estan fent el canvi avui en dia.

Els sistemes d'alumini amb ranures en T fan que sigui fàcil reconfigurar-los ràpidament perquè estan construïts amb un disseny modular. Els components encaixen en qualsevol punt al llarg d'aquestes ranures en forma de T, per tant pràcticament no hi ha límit al nombre de vegades que es poden ajustar sense debilitar l'estructura. Aquests sistemes no són com els marcs soldats on tallar-ne una part implica destruir-ho completament. Amb els sistemes de ranures en T, les peces es desmunten netament i es poden reutilitzar una i altra vegada. Segons un informe recent de l'any passat del sector, aproximadament 8 de cada 10 fabricants que van passar a utilitzar estructures modulars van veure reduïdes les seves despeses de modernització entre un 40 per cent i gairebé dos terços en comparació amb els mètodes tradicionals. A més, com que l'alumini és al voltant del 95% reciclable, aquesta reutilització ajuda realment les empreses a operar d'una manera més ecològica mantenint els costos baixos al llarg del temps.

Els sistemes T-Slot bàsicament eliminen la soldadura per complet, cosa que significa que les empreses no han de contractar aquells soldadors cars i ningú queda exposat als fums nocius. Els connectors simplement s'encaixen i es bloquegen amb força en un moment. Ja no cal preocupar-se pel calor que deforma les peces o aconseguir una soldadura perfecta cada vegada. Algunes proves han demostrat que els edificis es muntin aproximadament la meitat de ràpid respecte als mètodes tradicionals de soldadura d'acer, a més a més tot encaixa pràcticament exacte, dins d'una mitja mil·límetre més o menys. A més, hi ha molt menys desordre. No hi ha espurnes volant, ni pintura que es dispersa per tot arreu. Tota aquesta millora implica també estalvi de diners. Les empreses gasten aproximadament un 30 per cent menys en total, ja que lloguen menys eines i no han de gestionar tota la paperassa de l'OSHA associada a les operacions de soldadura.

Pel que fa als acabats, els perfils d'alumini anoditzat ofereixen alguna cosa força especial: estan disponibles en color negre mat, tons platejats o fins i tot colors personalitzats que realment fan destacar. Aquests acabats no són superfícies qualssevol. Comparats amb l'acer pintat convencional, els anoditzats resisteixen millor les esquerdades, els productes químics agressius i aquells raigs UV que poden fer desaparèixer qualsevol altre material. Per això molts fabricants els prefereixen en entorns com ara sales blanques o qualsevol lloc sotmès a regulacions de la FDA on l'aparença importa tant com el rendiment. Una enquesta recent de l'any passat també va mostrar una dada interessant. Més de set de cada deu integradors de sistemes van indicar que els seus clients estaven encantats amb aquell aire modern "industrial-chic" dels perfils amb ranures en T, en lloc de veure totes aquelles costures de soldadura antiestètiques que surten per tot arreu. I no ens oblidem dels canals integrats que amaguen tota mena de cables desendreçats i línies pneumàtiques. Què vol dir això? Que els espais de treball queden molt més nets i sense el desordre habitual.

La durabilitat de les unions depèn dels materials com l'aliatge 6063-T5, conegut per assolir resistències a la tracció superiors a 160 MPa mantenint una relació força/pes de 12:1. Quan es treballa en entorns on hi ha humitat o productes químics, els acabats anoditzats resulten molt importants per evitar danys per corrosió. Qualsevol persona que dissenyi estructures ha de considerar el moment d'inèrcia de l'àrea en triar els perfils per als seus projectes. Analitzeu això que van descobrir recentment uns enginyers estructurals: un perfil de 45 per 45 mm amb reforç addicional a l'ànima pot suportar aproximadament 4,8 kN de força abans de deformar-se més enllà dels límits acceptables. Això representa una millora del 62 percent respecte als dissenys habituals que solen estar disponibles al mercat actualment.

La majoria d'instal·lacions industrials utilitzen marges de seguretat que solen estar entre 3:1 i 5:1 quan es tracten càrregues dinàmiques. Agafeu com a exemple els perfils de la sèrie 4040, que generalment tenen una capacitat d'aproximadament 2.400 Newtons per a càrregues estàtiques, però poden suportar uns 600 Newtons de manera dinàmica sempre que totes les unions estiguin correctament alineades. Durant el disseny d'aquests sistemes, els enginyers analitzen detalladament les propietats dels materials, com ara la resistència al límit, que és d'aproximadament 110 MPa per a l'aliatge d'alumini 6063-T5, així com els valors de resistència última per garantir que els components no es deformin permanentment sota tensió. I també no cal oblidar-se de l'expansió tèrmica. L'alumini s'expandeix força quan es calenta; el seu coeficient és d'uns 23,6 micrometres per metre i grau Celsius. Això vol dir que els fabricants han d'incloure juntes d'expansió o instal·lar suports flotants allà on puguin haver-hi canvis significatius de temperatura durant l'operació, ja que, en cas contrari, les tensions acumulades podrien causar problemes greus en el futur.

La fletxa en bigues en T es calcula utilitzant:

I' = (F × L³) / (3 × E × I) On:

Per a una llum de 1.200 mm sota 500 N, un perfil 3030 (I = 21.500 mm⁴) té una fletxa de 2,3 mm, dins dels límits acceptables en toleràncies industrials. L'addició de reforços angulars redueix la fletxa fins a un 40%, demostrant com el reforç millora l'estabilitat.

Alinear correctament les peces assegura que el pes es distribueixi de manera uniforme a través de les estructures i evita que es formin aquells punts de tensió tan molestos. A l'hora de muntar components, els nivells làser tradicionals funcionen molt bé junts amb transportadors digitals que poden mesurar amb una precisió de mig grau. Els enrenous en diagonal augmenten considerablement la rigidesa contra forces de torsió, de vegades fins a un 40%. Això és especialment important en llocs on hi ha vibracions constants. Combinar perfils 2020 o 3030 amb plats metàl·lics d'unió és el que dona millors resultats fins ara. Col·locar sensors o actuadors? Les rosques M6 estandarditzades o les ranures 1/4"-20 són alternatives ideals aquí, ja que són compatibles amb la majoria de l'equipament industrial existent. I no oblidis de fer coincidir el moment d'inèrcia de l'àrea del perfil amb el tipus de forces de flexió a què s'enfrontarà. Fer això manté sota control la flexió no desitjada, idealment mantenint la deflexió per sota del 0,2% de la distància considerada.

Els suports de cantell reforçats amb ajustabilitat de tres eixos ajuden a alinear correctament les peces i distribuir les forces de tall perquè no es concentrin massa en cap punt concret. En el cas de càrregues en voladís, les unions triangulars canvien realment el funcionament de la força, convertint l'esforç de flexió en compressió, cosa que fa que el conjunt sigui globalment molt més estable. Alternant les ranures on van les cargoles en T, creem múltiples camins pels quals pot circular la càrrega, de manera que aquestes unions arriben a durar aproximadament 2,8 vegades més que les unions normals en un sol pla quan estan sotmeses a cicles repetits d'esforç. I en el cas d'equipaments que es desplacen o vibren constantment, és realment important utilitzar algun tipus de compost per blocarge de rosques, ja que, si no, els cargols tendeixen a soltar-se amb el temps independentment del que es faci.