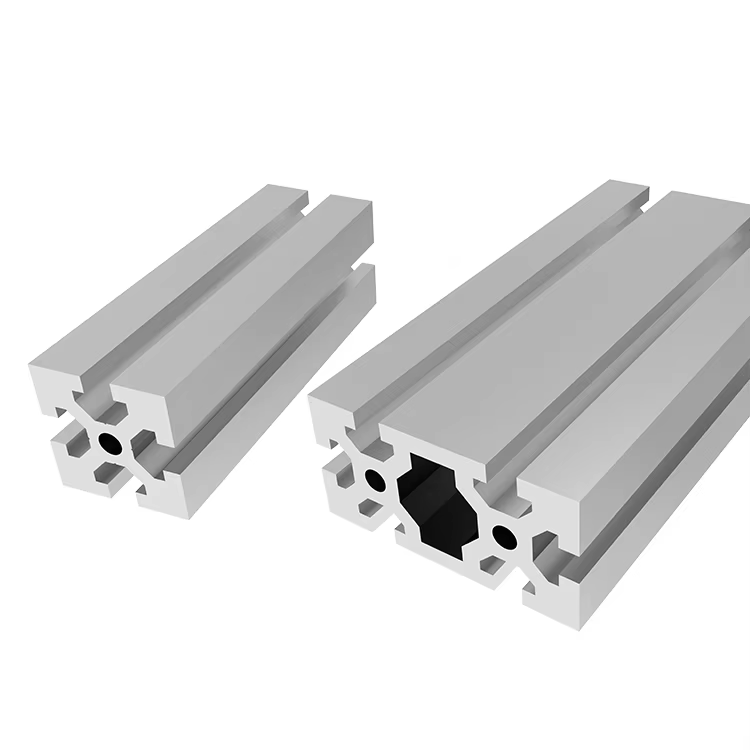

L'aluminium en T désigne principalement des profilés métalliques dotés de longues rainures en forme de T sur leurs côtés. Cette conception permet d'assembler des éléments à l'aide de boulons au lieu de souder de manière permanente. La plupart des usines s'appuient sur ces pièces standard pour construire toutes sortes de structures telles que des châssis industriels, des établis et des installations de machines automatisées. Qu'est-ce qui les rend si utiles par rapport aux méthodes traditionnelles de soudage ? Eh bien, les rainures permettent aux ouvriers de déplacer des supports, d'attacher des panneaux là où c'est nécessaire et d'installer divers accessoires sans avoir à percer de trous ni à apporter des modifications irréversibles à la structure. Très pratique lorsque des ajustements sont nécessaires ultérieurement.

La plupart des profilés sont fabriqués à partir d'alliages d'aluminium de la série 6000, tels que 6061-T6 ou 6063-T5, choisis pour leur excellent équilibre entre résistance, usinabilité et résistance à la corrosion. Lors de l'extrusion, des billettes d'aluminium chauffées sont poussées à travers des filières précises à une température de 400–500 °C (752–932 °F), produisant des formes de section transversale constantes. Les caractéristiques clés de conception incluent :

| Propriété | Aluminium 6063-T5 | Acier doux | Avantage |

|---|---|---|---|

| Densité (g/cm3) | 2.7 | 7.85 | 66 % plus léger |

| Résistance à la traction (MPa) | 241 | 370 | 65 % de celui de l'acier |

| Résistance à la corrosion | Élevé (anodisé) | Faible (non traité) | Aucun besoin de peinture |

La couche d'oxyde naturelle de l'aluminium offre une protection durable et sans entretien dans les environnements humides ou corrosifs. Sa recyclabilité totale permet d'économiser jusqu'à 95 % d'énergie par rapport à la production primaire, selon l'Aluminum Association (2022), ce qui en fait un choix durable pour la construction industrielle.

Les nombres 1010, 2020, 3030 et 4040 font en réalité référence aux dimensions de ces profilés en millimètres. Prenons par exemple la série 1010, ses dimensions sont de 10 par 10 mm. Ces profilés plus petits conviennent parfaitement à des applications ne nécessitant pas un grand soutien, comme les présentoirs ou le matériel de laboratoire, et ils peuvent supporter des poids d'environ 50 kilogrammes sans se plier. En passant aux profilés 2020 de 20 par 20 mm, nous obtenons un modèle plus solide tout en restant maniable. De nombreux fabricants utilisent ces derniers dans leurs fraiseuses CNC et systèmes de convoyage, car ils peuvent supporter des charges allant jusqu'à 200 kg avant de montrer des signes de fatigue. Lorsque l'on arrive aux tailles plus grandes comme 3030 et 4040, ces profilés excellent particulièrement dans des environnements industriels. Ils sont suffisamment robustes pour les bases de machines et les bras robotiques, capables de résister à des charges mobiles supérieures à 500 kg. Ce qui les rend spéciaux, c'est leur stabilité même sous contrainte, gardant les variations de forme en dessous de la moitié d'un millimètre par mètre pendant leur fonctionnement.

En matière de performance structurelle, les ingénieurs se concentrent sur deux facteurs principaux : le moment d'inertie de surface (I) et la constante de torsion (J). Le moment d'inertie indique essentiellement la résistance d'un élément aux forces de flexion. Prenons par exemple les profilés 4040 dont la valeur I est en réalité quatre fois supérieure à celle des modèles équivalents 2020. En ce qui concerne la torsion, la constante de torsion (J) montre à quel point les matériaux résistent au phénomène de vrillage. Les profilés de la série 3030 offrent environ 20 % de stabilité rotationnelle supplémentaire par rapport aux anciens modèles 2020. Cela a une grande importance lorsqu'on travaille avec des consoles ou des structures asymétriques, car ces conceptions nécessitent une résistance accrue aux forces de torsion.

Trouver le bon équilibre entre la résistance d'un matériau et son poids est essentiel en conception mécanique. Prenons par exemple les profilés 4040, qui sont très rigides avec environ 17,5 kN par millimètre, mais qui pèsent 4,2 kilogrammes par mètre, ce qui peut devenir assez lourd lorsqu'on a besoin de structures facilement déplaçables. La plupart des ingénieurs résolvent ce problème en utilisant le matériau 4040 pour le châssis principal, tout en utilisant les profilés plus légers 2020 pour les parties supérieures de la structure. Cette combinaison permet généralement de réduire le poids total d'environ deux tiers, sans perturber la répartition des charges dans l'ensemble du système. Et si le budget le permet, l'utilisation d'alliages avancés comme le 6063-T6 améliore encore les performances, ces matériaux offrant environ 25 % de résistance supplémentaire par rapport aux grades classiques, tout en conservant les mêmes caractéristiques de poids. Cela explique pourquoi nombreux sont les fabricants à opérer ce changement aujourd'hui.

Les systèmes en aluminium à rainures en T permettent de reconfigurer rapidement les structures grâce à leur conception modulaire. Les composants s'assemblent facilement n'importe où le long des rainures en forme de T, ce qui signifie qu'il existe pratiquement aucune limite au nombre de fois où on peut les ajuster sans affaiblir la structure. Contrairement aux cadres soudés, où la découpe implique la destruction totale du matériau, les systèmes à rainures en T permettent de démonter les pièces proprement et de les réutiliser à plusieurs reprises. Selon un récent rapport sectoriel publié l'année dernière, environ 8 fabricants sur 10 ayant adopté les structures modulaires ont constaté une réduction de leurs dépenses de rénovation comprises entre 40 % et près des deux tiers par rapport aux méthodes traditionnelles. De plus, comme l'aluminium est recyclable à environ 95 %, cette réutilisation contribue véritablement à rendre les opérations des entreprises plus écologiques tout en maintenant les coûts à un niveau maîtrisé sur le long terme.

Les systèmes à rainures en T éliminent pratiquement la soudure, ce qui signifie que les entreprises n'ont plus à faire appel à des soudeurs coûteux et que personne n'est exposé aux émanations nocives. Les connecteurs s'insèrent simplement en place et se verrouillent rapidement. Fini les soucis liés à la déformation due à la chaleur ou à l'obtention d'une soudure parfaite à chaque fois. Certaines études ont montré que l'assemblage des bâtiments se fait environ deux fois plus vite par rapport aux méthodes traditionnelles de soudage de l'acier, en plus de s'aligner presque parfaitement, avec une tolérance d'environ un demi-millimètre. Sans compter qu'il y a beaucoup moins de désordre : plus d'étincelles volantes ni de peinture en excès projetée un peu partout. Tout cela permet également d'économiser de l'argent. Les entreprises dépensent environ 30 pour cent de moins au total, car elles louent moins d'outils et n'ont pas à gérer les tracas administratifs liés à la conformité OSHA pour les opérations de soudage.

En matière de finitions, les profilés en aluminium anodisé offrent quelque chose de particulier : ils existent en noir mat, en tons argentés, voire même en couleurs personnalisées qui se démarquent vraiment. Ce ne sont toutefois pas des surfaces ordinaires. Comparés à l'acier peint traditionnel, ceux avec anodisation résistent effectivement mieux aux chocs, aux produits chimiques agressifs et à ces rayons UV qui finissent par décolorer tout le reste. C'est justement pour ces raisons que de nombreux fabricants les affectionnent particulièrement pour des environnements tels que les salles blanches ou d'autres lieux soumis aux réglementations de la FDA, où l'apparence compte autant que les performances. Une récente enquête de l'année dernière a également révélé un détail intéressant : plus de sept intégrateurs système sur dix ont indiqué que leurs clients étaient enthousiastes à l'idée d'adopter ce look moderne « industriel-chic » des profilés à rainures en T, préférant cela aux soudures disgracieuses visibles partout ailleurs. Sans oublier non plus les canaux intégrés capables de dissimuler toute une panoplie de câblages électriques et de conduites pneumatiques en désordre. Qu'est-ce que cela signifie concrètement ? L'espace de travail apparaît bien plus ordonné, sans tous ces encombrements traînant un peu partout.

La durabilité des assemblages dépend des matériaux comme l'alliage 6063-T5, connu pour atteindre des résistances à la traction supérieures à 160 MPa tout en conservant un rapport résistance/poids solide de 12:1. Lorsque l'on travaille dans des environnements où l'humidité ou les produits chimiques sont présents, les finitions anodisées deviennent très importantes pour éviter les dommages liés à la corrosion. Tout concepteur de structures doit prendre en compte le moment d'inertie de la section lors du choix des profils pour ses projets. Considérez ce que des ingénieurs structurels ont récemment constaté : un profil de 45 par 45 mm avec un renfort supplémentaire dans les nervures peut supporter environ 4,8 kN de force avant de se déformer au-delà des limites acceptables. Cela représente en réalité une amélioration d'environ 62 pour cent par rapport aux conceptions classiques que nous voyons généralement sur le marché aujourd'hui.

La plupart des installations industrielles adoptent des marges de sécurité comprises entre 3:1 et 5:1 lorsqu'elles ont à traiter des charges dynamiques. Prenons par exemple les profilés de la série 4040, ils sont généralement homologués pour environ 2 400 Newtons en charge statique, mais peuvent supporter environ 600 Newtons de manière dynamique, à condition que toutes les articulations s'alignent correctement. Lors de la conception de ces systèmes, les ingénieurs examinent attentivement les propriétés des matériaux telles que la limite d'élasticité, qui est d'environ 110 MPa pour l'alliage d'aluminium 6063-T5, ainsi que la résistance à la traction afin de s'assurer que les composants ne se déforment pas de manière permanente sous l'effet de la contrainte. Sans oublier non plus la dilatation thermique. L'aluminium se dilate considérablement lorsqu'il est chauffé ; son coefficient est d'environ 23,6 micromètres par mètre et par degré Celsius. Cela signifie que les fabricants doivent intégrer des joints de dilatation ou installer des supports flottants là où des variations importantes de température pourraient survenir pendant le fonctionnement, faute de quoi les contraintes accumulées pourraient provoquer de graves problèmes à long terme.

La flèche dans les poutres à rainures en T se calcule à l'aide de la formule :

I' = (F × L³) / (3 × E × I) Où :

Pour une portée de 1 200 mm soumise à une charge de 500 N, un profilé 3030 (I = 21 500 mm⁴) présente une flèche de 2,3 mm — ce qui reste dans les tolérances industrielles acceptables. L'ajout de plaques de renfort peut réduire la flèche jusqu'à 40 %, démontrant ainsi comment le renforcement améliore la stabilité.

Bien aligner les éléments permet de s'assurer que le poids se répartit de manière égale sur l'ensemble de la structure et empêche la formation de points de contrainte gênants. Lors de l'assemblage, les niveaux laser traditionnels font des merveilles en association avec des rapporteurs numériques capables de mesurer à une demi-dégrée près. Les entretoises en diagonale renforcent vraiment la rigidité face aux forces de torsion, augmentant parfois celle-ci de jusqu'à 40 %. Cela a une grande importance dans les environnements soumis à des vibrations constantes. Associer des profilés 2020 ou 3030 à des plaques métalliques en croix donne les meilleurs résultats que nous ayons observés jusqu'à présent. Vous souhaitez monter des capteurs ou des actionneurs ? Les filetages M6 standardisés ou les fentes 1/4"-20 sont vos meilleures options ici, car ils sont compatibles avec la plupart des équipements industriels. Et n'oubliez pas de faire correspondre le moment d'inertie de la section du profilé avec les types de forces de flexion auxquelles il sera confronté. Cela permet de mieux contrôler les déformations indésirables, idéalement en maintenant la flèche en dessous de 0,2 % de la portée concernée.

Les croisillons d'angle renforcés avec un ajustement tridirectionnel permettent un alignement correct et répartissent les forces de cisaillement afin qu'elles ne se concentrent pas trop sur un seul point. Lorsqu'il s'agit de charges en porte-à-faux, les assemblages triangulaires modifient réellement la manière dont la force agit, transformant la contrainte de flexion en compression, ce qui rend l'ensemble bien plus stable. En alternant les emplacements des écrous en T, nous créons plusieurs chemins par lesquels la charge peut se répartir, ce qui signifie que ces assemblages durent environ 2,8 fois plus longtemps sous des cycles répétés de contraintes par rapport aux assemblages classiques en simple plan. Et pour les équipements qui se déplacent ou vibrent constamment, il est vraiment important d'utiliser un frein-filetage, sans quoi les boulons ont tendance à se desserrer avec le temps, quel que soit leur position.