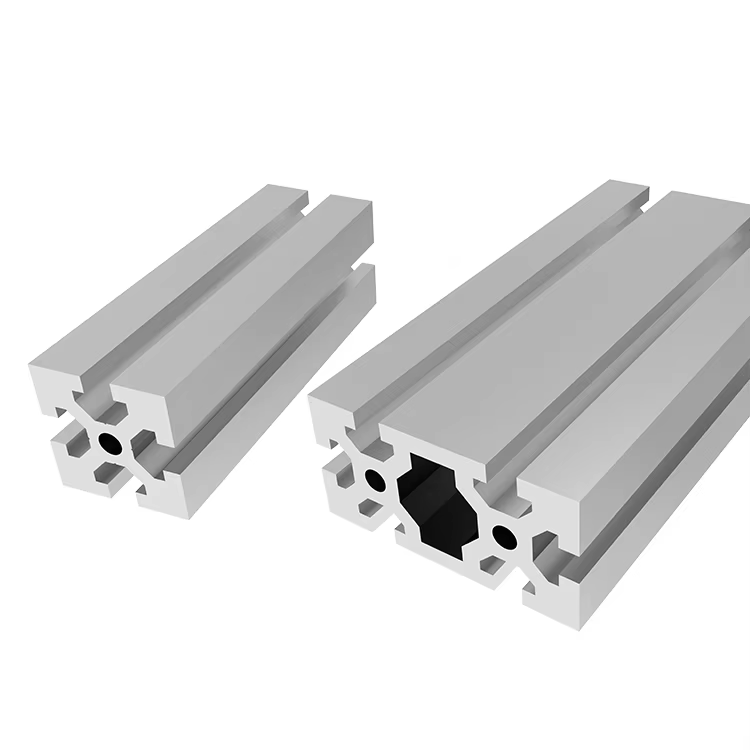

Алюминиевый профиль с Т-образным пазом, по сути, представляет собой металлический профиль, на боковых сторонах которого имеются длинные пазы Т-образной формы. Такой дизайн позволяет собирать конструкции с помощью болтов, вместо постоянной сварки. Большинство заводов используют эти стандартные компоненты для изготовления самых разных изделий, таких как промышленные рамы, рабочие столы и автоматизированные машины. В чем их преимущество по сравнению с традиционной сваркой? Пазы позволяют перемещать кронштейны, крепить панели в нужных местах и устанавливать различные аксессуары без необходимости сверления отверстий или внесения необратимых изменений в конструкцию. Очень удобно, когда позже потребуются доработки.

Большинство профилей изготавливаются из алюминиевых сплавов серии 6000, таких как 6061-T6 или 6063-T5, которые выбираются за отличный баланс прочности, обрабатываемости и устойчивости к коррозии. Во время экструзии нагретые алюминиевые заготовки продавливаются через прецизионные матрицы при температуре 400–500°C (752–932°F), создавая стабильные поперечные формы. Ключевые особенности конструкции включают:

| Свойство | Алюминий 6063-T5 | Мягкая сталь | Преимущества |

|---|---|---|---|

| Плотность (г/см³) | 2.7 | 7.85 | на 66% легче |

| Устойчивость к растяжению (МПа) | 241 | 370 | 65% от прочности стали |

| Стойкость к коррозии | Высокий (анодированный) | Низкий (необработанный) | Покраска не требуется |

Естественный оксидный слой алюминия обеспечивает прочную и долговечную защиту в условиях высокой влажности или коррозионной среды. Его полная перерабатываемость позволяет экономить до 95% энергии по сравнению с первичным производством, согласно Aluminum Association (2022), что делает его устойчивым выбором для промышленного строительства.

Числа 1010, 2020, 3030 и 4040 на самом деле обозначают размеры этих профилей в миллиметрах. Возьмем, к примеру, серию 1010 — это в основном размером 10 на 10 мм. Эти небольшие профили отлично подходят для вещей, которым не требуется серьезная поддержка, например, для стендов-витрин или лабораторного оборудования, поскольку они могут выдерживать вес около 50 килограммов без изгиба. Переходя к профилям 2020 размером 20 на 20 мм, мы получаем более прочный, но при этом удобный в использовании вариант. Многие производители используют их в своих станках с ЧПУ и системах конвейеров, поскольку они способны выдерживать нагрузки до 200 кг, прежде чем появятся признаки напряжения. Когда мы говорим о более крупных размерах, таких как 3030 и 4040, то они действительно незаменимы в промышленных условиях. Они достаточно прочные для станков и роботизированных манипуляторов и способны выдерживать подвижные нагрузки свыше 500 кг. Их особенность заключается в том, насколько стабильными они остаются даже под нагрузкой, обеспечивая отклонения формы менее половины миллиметра на метр длины во время работы.

Когда речь идет о несущей способности конструкции, инженеры обращают внимание на два основных фактора: момент инерции площади (I) и крутильную жесткость (J). Момент инерции в целом показывает, насколько конструкция устойчива к изгибающим нагрузкам. Например, профили 4040 обладают значением I, которое в четыре раза превышает аналогичный показатель у профилей 2020. Что касается кручения, то крутильная жесткость (J) демонстрирует сопротивление материала скручиванию. Профили серии 3030 обеспечивают примерно на 20% большую устойчивость к вращению по сравнению со старыми моделями 2020. Это особенно важно при работе с консолями или несимметричными конструкциями, поскольку такие конструкции требуют дополнительной прочности против крутильных нагрузок.

В инженерном проектировании очень важно правильно сбалансировать прочность и вес конструкции. Возьмем, к примеру, профили 4040 — они обладают высокой жесткостью, около 17,5 кН на миллиметр, но при этом весят 4,2 кг на метр, что может быть слишком много, если требуется мобильность. Большинство инженеров решают эту задачу, применяя материал 4040 для основной рамы, а более легкие профили 2020 — для верхних частей конструкции. Такое сочетание обычно позволяет сократить общий вес примерно на две трети, не нарушая при этом распределение нагрузки по всей системе. А если бюджет позволяет, использование высокопрочных сплавов, таких как 6063-T6, улучшает характеристики еще больше, поскольку эти материалы обладают примерно на 25% большей прочностью по сравнению с обычными марками, сохраняя те же параметры по весу. Вот почему многие производители сейчас переходят на такие материалы.

Системы алюминиевых профилей с Т-образными пазами позволяют быстро изменять конструкции благодаря модульной конструкции. Компоненты могут соединяться в любом месте вдоль этих Т-образных пазов, поэтому практически нет ограничений на количество раз, когда их можно перенастраивать, не ослабляя конструкцию. Это не похоже на сварные рамы, где удаление детали означает ее полное разрушение. В системах с Т-пазами детали разбираются аккуратно и могут использоваться снова и снова. Согласно недавнему отраслевому отчету прошлого года, около 8 из 10 производителей, перешедших на модульные рамы, сообщили, что затраты на модернизацию снизились примерно на 40 процентов и почти до двух третей по сравнению со старыми методами. А поскольку сам алюминий на 95% поддается переработке, такое повторное использование действительно помогает компаниям работать более экологичным способом, сохраняя низкие затраты в долгосрочной перспективе.

Системы Т-образных пазов по сути полностью исключают сварку, что означает, что компании больше не обязаны нанимать дорогостоящих сварщиков, а сотрудники не подвергаются вредным испарениям. Соединители просто вставляются на место и надежно фиксируются за считанные секунды. Больше не нужно беспокоиться о деформации от нагрева или о том, чтобы каждый раз добиться идеального сварного шва. По результатам некоторых испытаний, возведение зданий занимает примерно вдвое меньше времени по сравнению с традиционными методами стальной сварки, кроме того, все элементы стыкуются практически идеально, с погрешностью в полмиллиметра в ту или иную сторону. К тому же, процесс значительно менее грязный. Не разлетаются искры, не попадает краска при покраске. Все это в совокупности приводит к снижению затрат. Общие расходы компаний снижаются примерно на 30%, так как они арендуют меньше инструментов и не сталкиваются с бюрократическими трудностями OSHA, связанными со сварочными работами.

Что касается отделки, анодированные алюминиевые профили предлагают нечто особенное — они доступны в матовом черном цвете, серебристых оттенках или даже в индивидуальных цветах, которые действительно выделяются. Однако это не просто обычные поверхности. По сравнению с обычной окрашенной сталью анодированные поверхности лучше сопротивляются сколам, агрессивным химическим веществам и надоедливым ультрафиолетовым лучам, которые могут выцветать всё остальное. Именно поэтому многие производители предпочитают их использовать в помещениях с чистыми комнатами или в любых местах, где действуют нормы FDA, поскольку внешний вид здесь важен не меньше, чем рабочие характеристики. Недавнее исследование прошлого года также показало интересную тенденцию: более семи из десяти системных интеграторов отметили, что их клиенты в восторге от современного «индустриального шика» Т-образных профилей, предпочитая их уродливым сварным швам, торчащим повсюду. Не стоит забывать и про встроенные каналы, в которых можно спрятать проводку и пневматические линии. Что это означает? Рабочие места становятся гораздо аккуратнее, без беспорядка, который обычно висит на виду.

Долговечность соединений зависит от материалов, таких как сплав 6063-T5, который может достигать предела прочности более 160 МПа при сохранении отличного соотношения прочности к весу 12:1. При использовании в условиях повышенной влажности или химического воздействия анодированные покрытия становятся особенно важными для предотвращения коррозии. Всем, кто проектирует конструкции, необходимо учитывать момент инерции при выборе профилей для своих проектов. Недавно инженеры-строители выяснили, что профиль 45 на 45 мм с дополнительным усилением в зоне перегородок может выдерживать около 4,8 кН нагрузки до начала деформации за допустимые пределы. Это улучшение составляет примерно 62 процента по сравнению с обычными конструкциями, которые обычно представлены на рынке сегодня.

Большинство промышленных установок выбирают коэффициент запаса прочности в диапазоне от 3:1 до 5:1 при воздействии динамических нагрузок. Например, профили серии 4040, как правило, рассчитаны на статическую нагрузку около 2400 Ньютонов, но при правильном совмещении всех соединений могут выдерживать динамическую нагрузку около 600 Ньютонов. При проектировании таких систем инженеры внимательно изучают свойства материалов, включая предел текучести, который для алюминиевого сплава 6063-T5 составляет приблизительно 110 МПа, а также предел прочности при растяжении, чтобы убедиться, что компоненты не будут подвержены постоянной деформации под воздействием нагрузок. Не стоит забывать и о тепловом расширении. Алюминий значительно расширяется при нагревании, его коэффициент теплового расширения составляет примерно 23,6 микрометра на метр на градус Цельсия. Это означает, что производителям необходимо предусматривать компенсационные швы или устанавливать подвижные крепления в местах, где во время эксплуатации могут наблюдаться значительные перепады температур, в противном случае накопленные напряжения могут вызвать серьезные проблемы в будущем.

Прогиб в балках с Т-пазом рассчитывается с использованием следующей формулы:

I' = (F × L³) / (3 × E × I) Где:

Для пролета 1200 мм под нагрузкой 500 Н профиль 3030 (I = 21 500 мм⁴) имеет прогиб 2,3 мм — что находится в пределах допустимых промышленных допусков. Установка ребер жесткости уменьшает прогиб на 40%, что демонстрирует, как усиление улучшает устойчивость конструкции.

Правильное выравнивание обеспечивает равномерное распределение веса по конструкциям и предотвращает образование нежелательных точек напряжения. При сборке традиционные лазерные уровни отлично дополняют цифровые транспортиры, способные измерять углы с точностью до половины градуса. Диагональные распорки значительно повышают жесткость конструкции против скручивающих усилий, иногда на целых 40%. Это особенно важно в местах, где постоянно присутствует вибрация. Использование профилей 2020 или 3030 совместно с металлическими косынками показывает наилучшие результаты. Устанавливаете датчики или приводы? Стандартные резьбы М6 или пазы 1/4"-20 станут оптимальным выбором, так как они совместимы с большинством промышленного оборудования. И не забудьте подобрать момент инерции профиля в соответствии с тем, каким изгибам он будет подвергаться. Это позволяет контролировать нежелательное провисание, желательно ограничивая прогиб менее чем 0,2% от рассматриваемого расстояния.

Угловые кронштейны, усиленные возможностью регулировки по трем осям, способствуют правильному выравниванию и распределяют силы сдвига, чтобы они не концентрировались слишком сильно в какой-либо одной точке. При работе с консольными нагрузками треугольные соединения фактически изменяют характер действия силы, преобразуя напряжение изгиба в сжатие, что делает всю конструкцию в целом гораздо более устойчивой. Путем чередования пазов, в которые устанавливаются Т-гайки, мы создаем несколько путей для передачи нагрузки, что означает, что такие соединения служат примерно в 2,8 раза дольше по сравнению с обычными соединениями в одной плоскости при воздействии повторяющихся циклов напряжений. А для оборудования, которое перемещается или постоянно вибрирует, крайне важно использовать какой-либо состав для фиксации резьбы, поскольку в противном случае болты со временем имеют тенденцию ослабевать, независимо от условий эксплуатации.