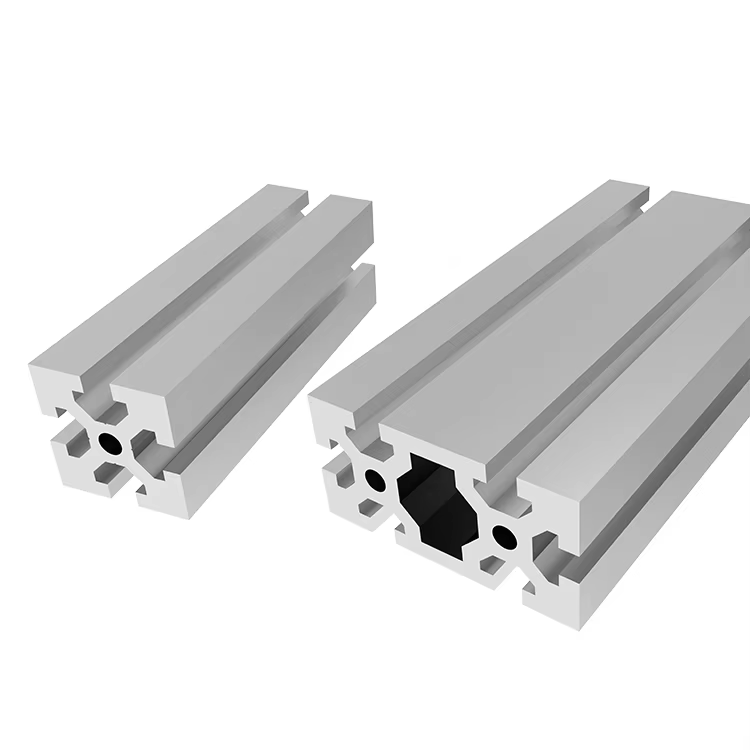

T-Nut Aluminium bezeichnet im Grunde Metallprofile mit langen, T-förmigen Nuträumen an ihren Seiten. Diese Konstruktion ermöglicht es, mithilfe von Schrauben Dinge zusammenzubauen, anstatt alles dauerhaft zu verschweißen. Die meisten Fabriken verlassen sich auf diese Standardteile, um allerlei Dinge wie Industriegerahmen, Werkbänke und automatisierte Maschinenkonstruktionen zu bauen. Wodurch sind sie im Vergleich zu herkömmlichen Schweißverfahren so nützlich? Die Nuträume erlauben es den Arbeitern, Winkelteile zu verschieben, Platten an beliebigen Stellen zu befestigen und verschiedene Zubehörteile zu montieren, ohne Löcher bohren oder unumkehrbare Veränderungen an der Struktur vornehmen zu müssen. Sehr praktisch, wenn später Anpassungen erforderlich sind.

Die meisten Profile bestehen aus Aluminiumlegierungen der 6000er-Serie wie 6061-T6 oder 6063-T5, die aufgrund ihres hervorragenden Verhältnisses von Festigkeit, Bearbeitbarkeit und Korrosionsbeständigkeit ausgewählt werden. Während des Extrusionsprozesses werden erhitzte Aluminiumblöcke bei 400–500 °C (752–932 °F) durch präzise Matrizen gepresst, wodurch konsistente Querschnittsformen entstehen. Wesentliche Designmerkmale umfassen:

| Eigentum | Aluminium 6063-T5 | Weichstahl | Vorteil |

|---|---|---|---|

| Dichte (g/cm³) | 2.7 | 7.85 | 66 % leichter |

| Zugfestigkeit (MPa) | 241 | 370 | 65 % von Stahl |

| Korrosionsbeständig | Hoch (eloxiert) | Niedrig (nicht behandelt) | Keine Lackierung erforderlich |

Die natürliche Oxidschicht des Aluminiums bietet in feuchten oder korrosiven Umgebungen dauerhafte, wartungsfreie Protektion. Dank der vollen Recyclingfähigkeit lassen sich bis zu 95 % Energie im Vergleich zur Primärproduktion einsparen, wie der Aluminum Association (2022) zufolge, wodurch es eine nachhaltige Wahl für den industriellen Bau ist.

Die Zahlen 1010, 2020, 3030 und 4040 beziehen sich tatsächlich auf die Größenmessungen dieser Profile in Millimetern. Nehmen wir beispielsweise die 1010-Serie, ihre Abmessungen betragen grundlegend 10 mal 10 mm. Diese kleineren Profile eignen sich hervorragend für Dinge, die keine große Stabilität benötigen, wie z. B. Display-Stände oder Laborequipment, bei dem sie Gewichte von etwa 50 Kilogramm tragen können, ohne sich zu biegen. Wenn man zu den größeren Profilen wie 2020 mit 20 mal 20 mm wechselt, erhält man etwas Stabileres, das dennoch handhabbar bleibt. Viele Hersteller verwenden diese in ihren CNC-Fräsmaschinen und Fördersystemen, da sie Lasten von bis zu 200 kg tragen können, bevor sie erste Anzeichen von Belastung zeigen. Bei den größeren Größen wie 3030 und 4040 entfalten diese Profile ihre wahre Stärke in industriellen Umgebungen. Sie sind robust genug für Maschinenbasen und Roboterarme und in der Lage, bewegliche Lasten von über 500 kg zu tragen. Was sie besonders macht, ist ihre Stabilität, selbst unter Belastung, wobei Formveränderungen während des Betriebs unterhalb von einem halben Millimeter pro Meter bleiben.

Beim strukturellen Leistungsverhalten konzentrieren sich Ingenieure auf zwei Hauptfaktoren: das Flächenträgheitsmoment (I) und die Torsionskonstante (J). Das Trägheitsmoment gibt uns im Grunde an, wie widerstandsfähig ein Objekt gegenüber Biegekräften ist. Nehmen wir als Beispiel 4040-Profile – diese besitzen einen I-Wert, der tatsächlich viermal so hoch ist wie bei 2020er Modellen. Betrachten wir nun die Torsion: Die Torsionskonstante (J) zeigt, wie gut Materialien dem Verdrillen widerstehen. Profile der 3030-Serie bieten etwa doppelt plus zwanzig Prozent mehr Rotationsstabilität im Vergleich zu den alten 2020-Modellen. Dies spielt besonders bei Kragarmen oder asymmetrischen Konstruktionen eine große Rolle, da diese Designs zusätzliche Stabilität gegen Verdrehkräfte benötigen.

Die richtige Balance zwischen der Stärke eines Materials und seinem Gewicht spielt bei der Konstruktion eine große Rolle. Nehmen wir zum Beispiel die 4040-Profile – diese sind mit rund 17,5 kN pro Millimeter äußerst steif, wiegen jedoch 4,2 Kilogramm pro Meter und können schnell schwer werden, wenn Beweglichkeit erforderlich ist. Die meisten Ingenieure lösen dieses Problem, indem sie 4040-Material für das Hauptgestell verwenden und für die oberen Strukturteile leichtere 2020-Profile einsetzen. Diese Kombination reduziert das Gesamtgewicht in der Regel um etwa zwei Drittel, ohne die Lastverteilung im gesamten System zu beeinträchtigen. Und falls das Budget es zulässt, lohnt sich der Einsatz fortschrittlicher Legierungen wie 6063-T6 noch mehr, da diese Materialien etwa 25 Prozent mehr Festigkeit bieten als herkömmliche Sorten, bei gleichen Gewichtseigenschaften. Es ist also nachvollziehbar, warum viele Hersteller heutzutage den Wechsel vollziehen.

T-Nuten-Aluminium-Systeme ermöglichen aufgrund ihres modularen Designs eine schnelle Umrüstung. Die Komponenten lassen sich an beliebigen Stellen entlang der T-förmigen Nuten miteinander verbinden, sodass sich die Struktur praktisch unbegrenzt oft anpassen lässt, ohne an Stabilität zu verlieren. Anders als bei geschweißten Rahmen, bei denen das Entfernen von Teilen gleichbedeutend mit deren Zerstörung ist, lassen sich T-Nuten-Systeme sauber auseinandernehmen und die Einzelteile immer wieder verwenden. Laut einem aktuellen Branchenbericht aus dem letzten Jahr haben etwa acht von zehn Herstellern, die auf modulare Rahmensysteme umgestiegen sind, ihre Nachrüstkosten im Vergleich zu traditionellen Methoden um zwischen 40 Prozent und fast zwei Drittel reduzieren können. Da Aluminium selbst zu etwa 95 Prozent recycelbar ist, trägt diese Wiederverwendung wesentlich dazu bei, dass Unternehmen langfristig umweltfreundlicher und kosteneffizient arbeiten können.

T-Schlitz-Systeme eliminieren im Grunde das Schweißen vollständig, was bedeutet, dass Unternehmen nicht mehr diese teuren Schweißer anheuern müssen und niemand mehr diesen unangenehmen Dämpfen ausgesetzt ist. Die Verbindungsstücke rutschen einfach an die richtige Stelle und verriegeln innerhalb kürzester Zeit fest. Keine Sorge mehr um Wärmeverzug oder darum, jedes Mal wieder den perfekten Schweißnagel hinzubekommen. Einige Tests ergaben, dass Gebäude etwa doppelt so schnell zusammengesetzt werden können im Vergleich zu traditionellen Stahlschweißverfahren, und außerdem sitzt alles nahezu millimetergenau, mit einer Toleranz von nur etwa einem halben Millimeter. Außerdem entsteht deutlich weniger Chaos. Keine Funken, die umherfliegen, kein Farbsprühnebel überall. All das führt auch zu Kosteneinsparungen. Unternehmen geben insgesamt ungefähr 30 Prozent weniger aus, weil sie weniger Werkzeuge mieten und sich nicht mit all den OSHA-Papiereproblemen herumschlagen müssen, die mit Schweißarbeiten einhergehen.

Bei Oberflächen bieten eloxierte Aluminiumprofile etwas wirklich Besonderes – sie sind in Mattschwarz, Silbertönen oder sogar individuellen Farben erhältlich, die richtig auffallen. Doch das sind keine gewöhnlichen Oberflächen. Im Vergleich zu normal lackiertem Stahl widerstehen eloxierten Oberflächen tatsächlich besser Abplatzungen, aggressiven Chemikalien und den lästigen UV-Strahlen, die sonst alles verblassen lassen. Deshalb lieben viele Hersteller sie für Reinraumumgebungen oder überall dort, wo FDA-Vorschriften gelten und das Aussehen genauso wichtig ist wie die Leistungsfähigkeit. Eine kürzlich durchgeführte Umfrage aus dem letzten Jahr zeigte zudem etwas Interessantes. Mehr als sieben von zehn Systemintegratoren berichteten, dass ihre Kunden begeistert von diesem modernen „industrial-chic“-Look mit T-Nuten-Profilen seien, anstelle hässlicher Schweißnähte, die überall hervorstehen. Und die eingebauten Führungskanäle, die allerlei unordentliche Verkabelung und pneumatische Leitungen verstecken, dürfen nicht vergessen werden. Was bedeutet das? Arbeitsplätze wirken deutlich ordentlicher, ohne herumhängenden Kram.

Die Langlebigkeit von Verbindungen hängt von Materialien wie der 6063-T5-Legierung ab, die bekanntermaßen Zugfestigkeiten von über 160 MPa erreicht, bei gleichzeitig solider Festigkeits- zu Gewichstratio von 12:1. In Umgebungen, in denen Feuchtigkeit oder Chemikalien vorkommen, werden anodische Oberflächenbehandlungen besonders wichtig, um Korrosionsschäden zu verhindern. Konstrukteure sollten beim Profilauswahlprozess stets das Flächenträgheitsmoment berücksichtigen. Ein aktuelles Beispiel aus der Praxis: Ein 45 mal 45 mm-Profil mit zusätzlicher Verstärkung im Steg kann etwa 4,8 kN Belastung standhalten, bevor die Verformung akzeptable Grenzen überschreitet. Das bedeutet eine Verbesserung von rund 62 Prozent gegenüber herkömmlichen Designs, wie sie heute typischerweise auf dem Markt erhältlich sind.

Die meisten industriellen Anlagen werden bei dynamischen Belastungen mit Sicherheitsfaktoren zwischen 3:1 und 5:1 ausgelegt. Als Beispiel hierfür können die 4040er Profilreihen dienen, die üblicherweise für eine statische Belastung von etwa 2.400 Newton ausgelegt sind, aber dynamisch ungefähr 600 Newton verkraften können, vorausgesetzt alle Verbindungen sind korrekt ausgerichtet. Bei der Konstruktion solcher Systeme analysieren Ingenieure sorgfältig Materialeigenschaften wie die Streckgrenze, die bei der Aluminiumlegierung 6063-T5 bei ungefähr 110 MPa liegt, sowie die Zugfestigkeit, um sicherzustellen, dass die Komponenten unter Belastung nicht dauerhaft verformt werden. Auch die Wärmeausdehnung darf nicht außer Acht gelassen werden. Aluminium dehnt sich beim Erwärmen erheblich aus; der Ausdehnungskoeffizient beträgt etwa 23,6 Mikrometer pro Meter und Grad Celsius. Das bedeutet, dass Hersteller Ausgleichsverbindungen einbauen oder verschiebliche Lagerungen installieren müssen, um Bereiche mit erheblichen Temperaturschwankungen während des Betriebs abzufedern, da sich sonst übertragene Spannungen im Laufe der Zeit zu ernsthaften Problemen entwickeln könnten.

Die Durchbiegung in T-Nuten-Trägern wird berechnet mit:

I' = (F × L³) / (3 × E × I) Wo:

Bei einer Spannweite von 1.200 mm und einer Belastung von 500 N beträgt die Durchbiegung bei einem 3030-Profil (I = 21.500 mm⁴) 2,3 mm – innerhalb der zulässigen industriellen Toleranzen. Die Verwendung von Versteifungsblechen reduziert die Durchbiegung um bis zu 40 % und zeigt, wie Verstärkungen die Stabilität verbessern.

Wenn alles richtig ausgerichtet wird, stellt man sicher, dass das Gewicht gleichmäßig auf die Strukturen verteilt wird und lästige Spannungspunkte nicht entstehen. Beim Zusammenbau unterstützen klassische Laser-Nivelliere gemeinsam mit digitalen Winkelmessgeräten, die präzise auf halb ein Grad messen können, das genaue Arbeiten. Diagonale Verstrebungen erhöhen die Steifigkeit gegen Verdrehkräfte erheblich – manchmal sogar um bis zu 40 %. Dies ist gerade an Stellen mit ständiger Vibration besonders wichtig. In Kombination mit Metallwinkelblechen liefern die Profile 2020 oder 3030 bislang die besten Ergebnisse. Beim Anbringen von Sensoren oder Aktoren sind standardisierte M6-Gewinde oder 1/4"-20-Schlitze ideal, da diese mit den meisten Industriegeräten kompatibel sind. Ebenfalls nicht vergessen: Das Flächenträgheitsmoment des Profils muss zu den auftretenden Biegekräften passen. So bleibt unerwünschtes Durchhängen unter Kontrolle, idealerweise mit einer Durchbiegung von weniger als 0,2 % der jeweiligen Distanz.

Eckwinkel, die mit dreidimensionaler Verstellbarkeit verstärkt wurden, helfen dabei, Komponenten richtig auszurichten und Scherkräfte gleichmäßig zu verteilen, sodass diese nicht zu stark auf einzelne Stellen konzentriert sind. Bei Auslegerbelastungen verändern dreieckige Verbindungen tatsächlich die Art und Weise, wie die Kraft wirkt, indem sie Biegespannung in Druck umwandeln, wodurch das gesamte System stabiler wird. Durch das Wechseln der Schlitze, in die die T-Nüsse eingesetzt werden, erzeugen wir mehrere Wege, über die die Last geleitet werden kann. Dadurch halten diese Verbindungen etwa 2,8-mal länger bei wiederholter Beanspruchung im Vergleich zu normalen Verbindungen in einer Ebene. Und bei Geräten, die sich bewegen oder ständig vibrieren, ist es wirklich wichtig, eine Schraubensicherung zu verwenden, da die Schrauben sonst mit der Zeit locker werden, egal was man tut.