T-sleuf aluminium betekent in principe metalen profielen die deze lange T-vormige groeven aan de zijkanten hebben. Dit ontwerp maakt het mogelijk om dingen met bouten samen te stellen in plaats van alles permanent te lassen. De meeste fabrieken gebruiken deze standaardonderdelen voor de bouw van allerlei dingen zoals industriële frames, werkbanken en geautomatiseerde machinesets. Waardoor zijn ze zo handig in vergelijking met traditionele lastechnieken? Nou, de groeven laten toe om bevestigingsbeugels te verplaatsen, panelen te bevestigen waar nodig is en diverse accessoires te installeren zonder gaten te hoeven boren of onomkeerbare veranderingen aan de structuur aan te brengen. Heel handig als latere aanpassingen nodig zijn.

De meeste profielen zijn vervaardigd uit aluminiumlegeringen uit de 6000-serie, zoals 6061-T6 of 6063-T5, gekozen omwille van hun uitstekende balans tussen sterkte, bewerkbaarheid en corrosiebestendigheid. Tijdens het extrusieproces worden verhitte aluminiumbouwstenen door precisiedruppels gedwongen bij 400–500°C (752–932°F), waardoor consistente dwarsdoorsneden worden geproduceerd. Belangrijke ontwerpelementen zijn:

| Eigendom | Aluminium 6063-T5 | Zacht staal | Voordelen |

|---|---|---|---|

| Dichtheid (g/cm³) | 2.7 | 7.85 | 66% lichter |

| Treksterkte (MPa) | 241 | 370 | 65% van staal |

| Corrosiebestendigheid | Hoog (geanodiseerd) | Laag (ongebehandeld) | Geen schilderwerk nodig |

De natuurlijke oxide laag van aluminium biedt duurzame, onderhoudsvrije bescherming in vochtige of corrosieve omgevingen. De volledige recyclebaarheid zorgt voor tot 95% energiebesparing vergeleken met primaire productie, volgens de Aluminum Association (2022), waardoor het een duurzame keuze is voor industriële constructies.

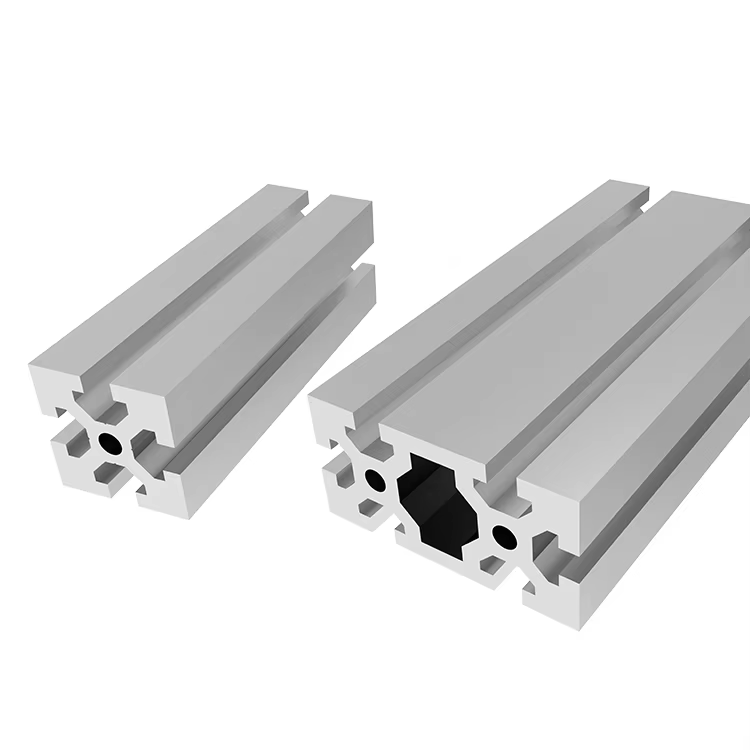

De getallen 1010, 2020, 3030 en 4040 verwijzen eigenlijk naar de afmetingen van deze profielen in millimeters. Neem als voorbeeld de 1010-serie, deze heeft een afmeting van 10 bij 10 mm. Deze kleinere profielen werken uitstekend voor dingen die niet veel ondersteuning nodig hebben, zoals display stands of laboratoriumapparatuur, waarbij ze gewichten van ongeveer 50 kilogram kunnen dragen zonder te buigen. Bij de grotere 2020-profielen van 20 bij 20 mm krijgen we iets sterkers, maar wat nog steeds goed te hanteren is. Veel fabrikanten gebruiken deze in hun CNC-frezen en transportbanden, omdat ze belastingen tot 200 kg kunnen weerstaan voordat er enige vervorming zichtbaar wordt. Als we kijken naar de grotere formaten zoals 3030 en 4040, dan zijn deze echt geschikt voor industriële toepassingen. Ze zijn stevig genoeg om machinebases en robotarmen te ondersteunen en kunnen verplaatsbare belastingen van meer dan 500 kg aan. Wat ze bijzonder maakt, is hoe stabiel ze blijven, zelfs onder belasting, waarbij vormvariaties minder dan een halve millimeter per meter blijven tijdens de gehele werking.

Wat betreft structurele prestaties, richten ingenieurs zich op twee belangrijke factoren: het oppervlaktetraagheidsmoment (I) en de torsieconstante (J). Het traagheidsmoment geeft eigenlijk weer hoe bestand iets is tegen buigkrachten. Neem bijvoorbeeld 4040-profielen, deze hebben een I-waarde die vier keer zo hoog is als die van 2020-modellen. Als we kijken naar torsie, dan laat de torsieconstante (J) zien hoe goed materialen weerstand bieden tegen wringing. Profielen uit de 3030-serie bieden ongeveer 20% meer draaistabiliteit in vergelijking met de oude 2020-modellen. Dit is vooral belangrijk bij uitkragende of asymmetrische structuren, aangezien deze extra sterkte nodig hebben tegen wringkrachten.

Het juiste evenwicht vinden tussen de sterkte en het gewicht van een onderdeel is in de technische ontwerpen van groot belang. Neem bijvoorbeeld die 4040-profielen; zij zijn erg stijf met ongeveer 17,5 kN per millimeter, maar met een gewicht van 4,2 kilogram per meter kan het al snel zwaar worden wanneer we iets nodig hebben dat gemakkelijk verplaatst kan worden. De meeste ingenieurs lossen dit probleem op door 4040-materiaal te gebruiken voor het hoofdraam en het lichtere 2020-profiel toe te passen voor de bovenste delen van de constructie. Deze combinatie zorgt er meestal voor dat het totaalgewicht ongeveer met twee derde wordt verlaagd, zonder de belastingsverdeling over het gehele systeem in de war te sturen. En mocht het budget het toelaten, dan is het gebruik van geavanceerde legeringen zoals 6063-T6 nog beter, aangezien deze materialen ongeveer 25 procent meer sterkte bieden in vergelijking met reguliere soorten, terwijl de gewichtskarakteristieken hetzelfde blijven. Hierdoor is het dan ook logisch dat steeds meer fabrikanten tegenwoordig overstappen.

T-sleuf aluminium systemen maken het gemakkelijk om dingen snel opnieuw in te richten, omdat zij zijn gebouwd met een modulaire ontwerp. De onderdelen passen overal langs die T-vormige groeven, dus er is vrijwel geen limiet aan hoe vaak we ze kunnen aanpassen zonder de structuur te verzwakken. Dit is niet zoals gelaste frames, waarbij het verwijderen van iets betekent dat het volledig vernietigd wordt. Met T-sleuf systemen komen de onderdelen schoon los en kunnen ze keer op keer opnieuw worden gebruikt. Volgens een recente branche rapportage van vorig jaar hebben ongeveer 8 van de 10 fabrikanten die overstapten op modulaire frames gezien dat hun retrofitkosten daalden met tussen 40 procent en bijna twee derde vergeleken met ouderwetse methoden. En aangezien aluminium zelf ongeveer 95% recyclebaar is, draagt al dit hergebruik bij aan een schonere manier van werken voor bedrijven, terwijl de kosten op lange termijn toch onder controle blijven.

T-sleufsystemen elimineren het lassen in wezen volledig, wat betekent dat bedrijven geen dure lassers meer hoeven in te huren en niemand meer blootgesteld wordt aan al die schadelijke dampen. De verbindingselementen glijden gewoon op hun plek en vergrendelen binnen een paar seconden stevig. Geen zorgen meer over vervorming door hitte of telkens weer een perfecte lasnag moeten maken. Sommige tests toonden aan dat gebouwen ongeveer tweemaal zo snel in elkaar gezet kunnen worden vergeleken met traditionele staallasmethoden, en bovendien sluiten alle onderdelen vrijwel exact aan, met een tolerantie van maximaal een halve millimeter. Bovendien is er veel minder rommel. Geen vonken die rondvliegen, geen verfspetters overal. Al deze voordelen leiden ook tot kostenbesparing. Bedrijven geven ongeveer 30 procent minder uit in totaal, omdat ze minder gereedschap hoeven te huren en geen last meer hebben van de administratieve rompslomp van OSHA-documentatie die met laswerkzaamheden gepaard gaat.

Wat betreft afwerking bieden geanodiseerde aluminiumprofielen iets bijzonders – ze zijn verkrijgbaar in matzwarte tinten, zilverkleuren of zelfs op maat gemaakte kleuren die echt opvallen. Dit zijn echter geen gewone oppervlakken. In vergelijking met regulier geverfd staal houden geanodiseerde oppervlakken het beter vol tegen beschadigingen, agressieve chemicaliën en die vervelende UV-stralen die andere materialen kunnen doen vervagen. Daarom gebruiken veel fabrikanten ze graag in cleanrooms of overal waar FDA-regelgeving geldt en waar uiterlijk net zo belangrijk is als prestaties. Een recent onderzoek van vorig jaar toonde ook iets interessants aan. Meer dan zeven op de tien systeemintegrators meldden dat hun klanten helemaal weg waren van die moderne 'industriële-chic' uitstraling van T-sleufprofielen, in plaats van al die lelijke lasnaden die overal uitsteken. En laten we ook niet vergeten dat de ingebouwde kanaaltjes allerlei rommelige bedrading en pneumatische leidingen kunnen verbergen. Wat betekent dit? Werkplekken zien er uiteindelijk veel netter uit zonder al die rommel die overal hangt.

De duurzaamheid van verbindingen hangt af van materialen zoals 6063-T5 legering, die bekend staat om een treksterkte boven de 160 MPa te bereiken terwijl het een stevige sterkte-gewichtverhouding van 12:1 behoudt. Wanneer men werkt in omgevingen waar vocht of chemicaliën aanwezig zijn, worden anodische afwerkingen erg belangrijk om corrosieschade te voorkomen. Iedereen die structuren ontwerpt, moet nadenken over het oppervlaktetraagheidsmoment bij het kiezen van profielen voor hun projecten. Bekijk wat structurele ingenieurs onlangs ontdekten: een 45 bij 45 mm profiel met extra versterking in de wand kan ongeveer 4,8 kN aan kracht weerstaan voordat het buigt buiten aanvaardbare limieten. Dat is eigenlijk een verbetering van ongeveer 62 procent vergeleken met reguliere ontwerpen die we tegenwoordig typisch op de markt zien.

De meeste industriële opstellingen hanteren veilheidsmarges tussen 3:1 en 5:1 bij het werken met dynamische belastingen. Neem als voorbeeld de 4040-serie profielen; deze worden over het algemeen geschat op ongeveer 2.400 Newton voor statische belasting, maar kunnen ongeveer 600 Newton dynamisch aan. Bij het ontwerpen van deze systemen kijken ingenieurs nauwkeurig naar materiaaleigenschappen zoals de vloeigrens, die bij 6063-T5 aluminiumlegering ongeveer 110 MPa bedraagt, evenals de treksterkte om er zeker van te zijn dat componenten niet permanent vervormen onder belasting. En vergeet ook de thermische uitzetting niet. Aluminium zet behoorlijk uit wanneer het wordt verwarmd; de coëfficiënt is ongeveer 23,6 micrometer per meter per graad Celsius. Dat betekent dat fabrikanten uitloopvoegen moeten opnemen of drijvende bevestigingen moeten installeren waar er significante temperatuurveranderingen kunnen optreden tijdens bedrijf, omdat de opgebouwde spanningen anders ernstige problemen kunnen veroorzaken op termijn.

De doorbuiging in T-profielen wordt berekend met:

I' = (F × L³) / (3 × E × I) Waarbij:

Voor een overspanning van 1.200 mm onder 500 N, vertoont een 3030-profiel (I = 21.500 mm⁴) een doorbuiging van 2,3 mm—binnen aanvaardbare industriële toleranties. Het toevoegen van verstevigingsplaten vermindert de doorbuiging met tot 40%, wat aantoont hoe versterking de stabiliteit verbetert.

Dingen goed uitlijnen zorgt ervoor dat het gewicht gelijkmatig wordt verdeeld over de structuren en voorkomt dat er vervelende spanningspunten ontstaan. Bij het in elkaar zetten zijn ouderwetse laserwaterpassen uitstekend geschikt om samen met digitale gradenboogmeetapparaten te gebruiken, die binnen een half graad nauwkeurig kunnen meten. Diagonale versteviging verhoogt aanzienlijk hoe stijf iets is tegen torsiekrachten, soms zelfs tot wel 40%. Dit is vooral belangrijk in situaties waar er sprake is van constante trillingen. Het combineren van 2020 of 3030 profielen met metalen hoekplaten geeft de beste resultaten die we tot nu toe hebben gezien. Bij het monteren van sensoren of actuatoren zijn genormeerde M6 schroefdraad of 1/4"-20 gleuven hier erg handig, aangezien deze compatibel zijn met de meeste industriële apparatuur. En vergeet niet het traagheidsmoment van het profiel af te stemmen op de soort buigkrachten waaraan het zal worden blootgesteld. Dit voorkomt ongewenste doorbuiging, ideaal is om de afwijking onder de 0,2% van de betreffende afstand te houden.

Hoekbeugels die zijn versterkt met drieassenregeling helpen om dingen goed uit te lijnen en zorgen ervoor dat afschuifkrachten zich verspreiden, zodat ze zich niet te veel concentreren op één punt. Bij uitkragende belastingen veranderen driehoekige verbindingen eigenlijk de manier waarop de kracht werkt, door buigspanning om te zetten in compressie, waardoor alles over het geheel genomen veel stabielere is. Door de openingen waar de T-nuts in gaan afwisselend te plaatsen, creëren we meerdere paden voor de belasting om doorheen te lopen, wat betekent dat deze verbindingen ongeveer 2,8 keer langer meegaan wanneer ze blootgesteld worden aan herhaalde belastingscycli in vergelijking met reguliere enkelvlaksverbindingen. En voor apparatuur die zich verplaatst of constant trilt, is het erg belangrijk om een soort van draadvergrendelingsverbinding te gebruiken, omdat de bouten anders vanzelf los kunnen komen na verloop van tijd, ongeacht wat er wordt gedaan.