T-kształtny profil aluminiowy oznacza zasadniczo te profile metalowe, które posiadają długie rowki o przekroju w kształcie litery T biegnące wzdłuż ich boków. Taki projekt umożliwia montaż elementów za pomocą śrub zamiast trwałego spawania wszystkiego razem. Większość fabryk polega na tych standardowych częściach do budowy różnego rodzaju konstrukcji, takich jak ramy przemysłowe, stoły warsztatowe czy zautomatyzowane maszyny. Dlaczego są one bardziej przydatne w porównaniu do tradycyjnych metod spawania? Otóż rowki pozwalają przesuwać wsporniki, mocować panele w potrzebnych miejscach oraz instalować różne akcesoria bez potrzeby wiercenia otworów czy wprowadzania nieodwracalnych zmian w konstrukcji. Bardzo przydatne, gdy w przyszłości będą wymagane jakieś modyfikacje.

Większość profili wykonana jest z aluminium serii 6000, takiego jak 6061-T6 lub 6063-T5, które charakteryzuje doskonały balans wytrzymałości, obrabialności i odporności na korozję. W procesie wyciskania podgrzewane wlewek z aluminium są prasowane przez precyzyjne matryce w temperaturze 400–500°C (752–932°F), tworząc spójne kształty przekroju poprzecznego. Kluczowe cechy konstrukcyjne to:

| Nieruchomości | Aluminium 6063-T5 | Stal miękka | Zalety |

|---|---|---|---|

| Gęstość (g/cm³) | 2.7 | 7.85 | o 66% lżejsze |

| Wytrzymałość na rozciąganie (MPa) | 241 | 370 | 65% stali |

| Odporność na korozję | Wysoki (anodowany) | Niski (nienaprawiany) | Brak potrzeby malowania |

Naturalna warstwa tlenkowa aluminium zapewnia trwałą, niezawodną ochronę w wilgotnych lub agresywnych chemicznie środowiskach. Jego pełna nadobność umożliwia oszczędność energii do 95% w porównaniu z produkcją pierwotną, zgodnie z Aluminum Association (2022), co czyni go ekologicznym wyborem dla konstrukcji przemysłowych.

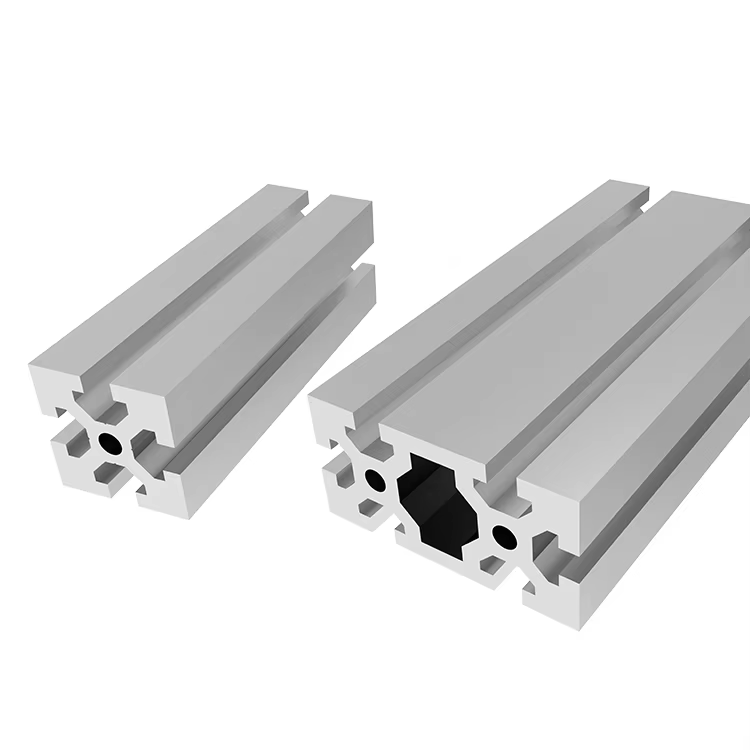

Liczby 1010, 2020, 3030 i 4040 odnoszą się właściwie do wymiarów tych profili w milimetrach. Weźmy na przykład serię 1010 – ma ona wymiar 10 na 10 mm. Mniejsze profile świetnie sprawdzają się w zastosowaniach, które nie wymagają dużego wsparcia, jak na przykład w wieszakach pokazowych czy sprzęcie laboratoryjnym, gdzie mogą przenosić obciążenia rzędu 50 kilogramów bez uginania się. Przechodząc do większych profili 2020 o wymiarach 20 na 20 mm otrzymujemy coś mocniejszego, a jednocześnie nadal łatwego do zastosowania. Wiele producentów wykorzystuje je w swoich frezarkach CNC i systemach transportowych, ponieważ mogą przenosić obciążenia do 200 kg zanim pojawią się pierwsze oznaki przeciążenia. Przy większych rozmiarach, takich jak 3030 i 4040, profile te naprawdę się wyróżniają w zastosowaniach przemysłowych. Są budowane na tyle solidnie, by znaleźć zastosowanie w podstawach maszyn i ramionach robotów, wytrzymując dynamiczne obciążenia przekraczające 500 kg. Co czyni je wyjątkowymi, to ich stabilność nawet pod dużym obciążeniem, przy czym odchyłki kształtu nie przekraczają pół milimetra na metr długości w trakcie pracy.

Jeśli chodzi o wytrzymałość konstrukcji, inżynierowie koncentrują się na dwóch głównych czynnikach: momencie bezwładności pola (I) oraz stałej skrętności (J). Moment bezwładności wskazuje w zasadzie, jak bardzo dany element opiera się siłom wyginającym. Weźmy na przykład profile 4040 – ich wartość I jest aż cztery razy wyższa niż w przypadku odpowiedników 2020. Jeśli spojrzeć na skręcanie, to stała skrętności (J) pokazuje, jak dobrze materiały opierają się skręcaniu. Profile z serii 3030 zapewniają około dwa razy plus dwadzieścia procent większą stabilność rotacyjną w porównaniu do tych starszych modeli 2020. To ma duże znaczenie w przypadku konstrukcji wspornikowych lub niesymetrycznych, ponieważ tego typu projekty wymagają dodatkowej wytrzymałości na siły skręcające.

Uzyskanie odpowiedniego balansu pomiędzy wytrzymałością materiału a jego wagą ma ogromne znaczenie w projektowaniu inżynierskim. Weźmy na przykład profile 4040 – są bardzo sztywne, około 17,5 kN na milimetr, ale ważą 4,2 kg na metr, co może się szybko dodać, jeśli potrzebujemy czegoś, co ma się łatwo poruszać. Większość inżynierów radzi sobie z tym problemem, stosując materiał 4040 na główną konstrukcję, a lżejsze profile 2020 rezerwując na górne części struktury. Taka kombinacja zazwyczaj pozwala zmniejszyć całkowitą wagę o około dwie trzecie, nie zaburzając przy tym rozkładu obciążenia na cały system. A jeśli pozwala budżet, wybór zaawansowanych stopów takich jak 6063-T6 sprawia, że sytuacja wygląda jeszcze lepiej – materiały te oferują około 25 procent większą wytrzymałość w porównaniu do standardowych gatunków, zachowując te same parametry wagowe. Dlatego właśnie tak wiele producentów dokonuje obecnie takiego przejścia.

Systemy aluminiowe z rowkami w kształcie litery T ułatwiają szybkie przekształcanie dzięki modułowej konstrukcji. Elementy mogą być łączone w dowolnym miejscu wzdłuż tych rowków, co oznacza, że praktycznie nie ma ograniczeń, ile razy można je modyfikować, bez utraty stabilności konstrukcji. To nie są jak ramy spawane, gdzie usunięcie czegoś oznacza zniszczenie całej struktury. W systemach z rowkami T elementy rozłączają się czysto i mogą być używane wielokrotnie. Zgodnie z raportem branżowym z zeszłego roku, aż 8 na 10 producentów, którzy przełączyli się na konstrukcje modułowe, zauważyło spadek kosztów modernizacji o od 40 procent do niemal dwóch trzecich w porównaniu do tradycyjnych metod. Dodatkowo, ponieważ sam aluminium jest w około 95% nadający się do recyklingu, jego wielokrotne wykorzystywanie znacząco pomaga firmom w prowadzeniu bardziej ekologicznych operacji, jednocześnie utrzymując niskie koszty na dłuższą metę.

Systemy T-slot w zasadzie całkowicie eliminują konieczność spawania, co oznacza, że firmy nie muszą już zatrudniać drogich spawaczy, a nikt nie naraża się na szkodliwe opary. Łączniki po prostu wsuwają się na miejsce i blokują w mgnieniu oka. Nie trzeba się martwić o zniekształcenia spowodowane ciepłem czy uzyskiwanie idealnego spawu za każdym razem. Badania wykazały, że montaż budynków przebiega około dwa razy szybciej w porównaniu z tradycyjnymi metodami spawania stali, a wszystko pasuje do siebie niemal idealnie, z dokładnością do około pół milimetra. Poza tym jest znacznie mniej bałaganu. Nie ma iskier lecących w różnych kierunkach ani farby rozpylanej wszędzie wokół. Wszystko to przekłada się również na oszczędności. Firmy oszczędzają łącznie około 30 procent, ponieważ wynajmują mniej narzędzi i nie muszą zajmować się papierową robotą związaną z przepisami OSHA dotyczącą operacji spawalniczych.

Jeśli chodzi o wykończenie, profile z anodowanego aluminium oferują coś naprawdę wyjątkowego – są dostępne w kolorze matowej czerni, odcieniach srebra, a nawet w kolorach specjalnych, które naprawdę wyróżniają się. Nie są to jednak zwykłe powierzchnie. W porównaniu do standardowej stalowej powłoki malowanej, anodowane powierzchnie lepiej znoszą zarysowania, działanie agresywnych chemikaliów i dokuczliwych promieni UV, które potrafią wybielić wszystko inne. Dlatego właśnie tak wielu producentów ceni je w pomieszczeniach czystych lub wszędzie tam, gdzie obowiązują przepisy FDA, a wygląd ma takie samo znaczenie jak funkcjonalność. Zeszłoroczne badanie wykazało również coś ciekawego. Więcej niż siedem na dziesięć integratorów systemów stwierdziło, że ich klienci szaleją za nowoczesnym, „przemysłowo-chic” stylem aluminiowych profili z rowkami T, zamiast oglądać brzydkie spawy latające wszędzie po okolicy. Nie można także zapomnieć o wbudowanych kanałach, które pozwalają ukryć przed oczami różne przewody elektryczne i linie pneumatyczne. Co to oznacza? Przestrzenie robocze stają się znacznie porządniesze i pozbawione nieporządku.

Trwałość połączeń zależy od materiałów, takich jak stop 6063-T5, który osiąga wytrzymałość na rozciąganie powyżej 160 MPa, zachowując korzystny stosunek wytrzymałości do masy 12:1. W miejscach, gdzie występuje wilgoć lub chemikalia, anodowane wykończenia odgrywają kluczową rolę w zapobieganiu korozji. Projektanci konstrukcji muszą brać pod uwagę moment bezwładności przy doborze profili do swoich projektów. Zajrzyj do najnowszych ustaleń inżynierów konstruktorów: profil o wymiarach 45 na 45 mm z dodatkowym wzmocnieniem w środniku wytrzymuje około 4,8 kN siły zanim ugięcie przekroczy dopuszczalne granice. To aż 62-procentowy wzrost wytrzymałości w porównaniu do typowych konstrukcji dostępnych obecnie na rynku.

Większość instalacji przemysłowych stosuje zapas bezpieczeństwa w granicach od 3:1 do 5:1 w przypadku obciążeń dynamicznych. Weźmy na przykład profile serii 4040 – są one zazwyczaj oceniane na około 2400 Newtonów przy obciążeniu statycznym, ale mogą wytrzymać dynamicznie około 600 Newtonów, pod warunkiem że wszystkie połączenia są prawidłowo dopasowane. Projektując takie systemy, inżynierowie dokładnie analizują właściwości materiału, takie jak granica plastyczności, która dla stopu aluminium 6063-T5 wynosi około 110 MPa, a także wytrzymałość na rozciąganie, aby upewnić się, że elementy nie ulegną trwałemu odkształceniom pod wpływem naprężeń. Nie wolno także zapominać o rozszerzalności termicznej. Aluminium rozszerza się w dużym stopniu pod wpływem temperatury – współczynnik rozszerzalności wynosi mniej więcej 23,6 mikrometrów na metr na stopień Celsjusza. Oznacza to, że producenci muszą stosować kompensatory rozszerzalności lub montować podpory przesuwne wszędzie tam, gdzie mogą wystąpić znaczące zmiany temperatury podczas pracy, ponieważ nagromadzone naprężenia mogą w przyszłości powodować poważne problemy.

Ugięcie w belkach teowych oblicza się za pomocą:

I' = (F × L³) / (3 × E × I) Gdzie:

Dla rozpiętości 1200 mm i obciążenia 500 N, profil 3030 (I = 21 500 mm⁴) ugina się o 2,3 mm – w granicach dopuszczalnych tolerancji przemysłowych. Zamocowanie żeber usztywniających zmniejsza ugięcie nawet o 40%, co pokazuje, jak wzmocnienie poprawia stabilność.

Dbanie o prawidłowe wyrównanie elementów zapewnia równomierne rozłożenie ciężaru na całej konstrukcji i uniemożliwia powstawanie nieprzyjemnych punktów naprężenia. Podczas składania elementów, tradycyjne poziomnice laserowe świetnie się sprawdzają, a w połączeniu z cyfrowymi kątomierzami, które potrafią zmierzyć kąt z dokładnością do pół stopnia, działają rewelacyjnie. Wsporniki skośne znacznie zwiększają sztywność konstrukcji pod wpływem sił skręcających – czasem nawet o 40%. Jest to szczególnie istotne w miejscach narażonych na ciągłe wibracje. Użycie profili 2020 lub 3030 w połączeniu z metalowymi płytkami węzłowymi daje najlepsze rezultaty, jakie do tej pory zaobserwowaliśmy. Montaż czujników czy aktuatorów? Najlepszym wyborem są tutaj ustandaryzowane gwinty M6 lub otwory 1/4"-20, ponieważ dobrze współpracują z większością przemysłowego sprzętu. Nie można także zapomnieć o dopasowaniu momentu bezwładności przekroju do rodzaju sił zginających, z jakimi będzie się ona mierzyła. Dzięki temu można kontrolować niepożądane ugięcia, najlepiej utrzymując je poniżej 0,2% długości danego odcinka.

Narożniki z użebrowaniem, które zostały wzmocnione i wyposażone w możliwość regulacji w trzech osiach, pomagają prawidłowo wyrównać elementy i rozłożyć siły ścinające, tak aby nie koncentrowały się zbyt mocno w jednym punkcie. W przypadku obciążeń wspornikowych złącza trójkątne zmieniają sposób działania siły, przekształcając naprężenia zginające w naprężenia ściskające, co w ogólności czyni całość znacznie bardziej stabilną. Poprzez zmienianie miejsc, w których umieszczane są nakrętki T-kształtne, tworzymy wiele ścieżek, którymi może przejść obciążenie, co oznacza, że złącza te wytrzymują około 2,8 raza dłużej przy wielokrotnym obciążeniu cyklicznym w porównaniu do standardowych połączeń jednopłaszczyznowych. Natomiast dla urządzeń, które się poruszają lub są stale narażone na wibracje, istotne jest zastosowanie odpowiedniego środka blokującego gwint, ponieważ w przeciwnym razie śruby z czasem mają tendencję do samoczynnego odkręcania się niezależnie od warunków.