T-образен алуминиев профил по същество означава тези метални профили, които имат тези дълги греди с Т-образна форма, простиращи се по техните страни. Тази конструкция позволява на хората да събират неща заедно, използвайки болтове вместо да заварват всичко перманентно. Повечето фабрики разчитат на тези стандартни части за изграждане на всички видове неща като индустриални рамки, работни маси и автоматизирани машинни съоръжения. Какво ги прави толкова полезни в сравнение с традиционните методи на заваряване? Ами, пазишките позволяват на работниците да местят около скоби, да прикрепят панели където е необходимо и да монтират различни аксесоари, без да се налага да пробиват дупки или да правят необратими промени по конструкцията. Доста удобно, когато по-късно се наложи корекция.

Повечето профили са произведени от алуминиеви сплави от серия 6000 като 6061-T6 или 6063-T5, избрани поради отличното си съчетание от якост, обработваемост и устойчивост на корозия. По време на процеса на екструзия, загрятите алуминиеви заготовки се пресуват през прецизни матрици при температура 400–500°C (752–932°F), което дава последователни форми с еднакво напречно сечение. Основни характеристики на дизайна включват:

| Имот | Алуминий 6063-T5 | Мека стомана | Предимство |

|---|---|---|---|

| Плътност (g/cm3) | 2.7 | 7.85 | с 66% по-лек |

| Якост на опън (MPa) | 241 | 370 | 65% от стоманата |

| Устойчивост на корозия | Високо (анодизирано) | Ниско (нелекувано) | Боядисване не е необходимо |

Естественият оксиден слой на алуминия осигурява издръжливост и защита без поддръжка във влажни или корозивни среди. Неговата пълна рециклируемост позволява до 95% икономия на енергия в сравнение с първичното производство, според Алюминиевата асоциация (2022), което го прави устойчива опция за индустриално строителство.

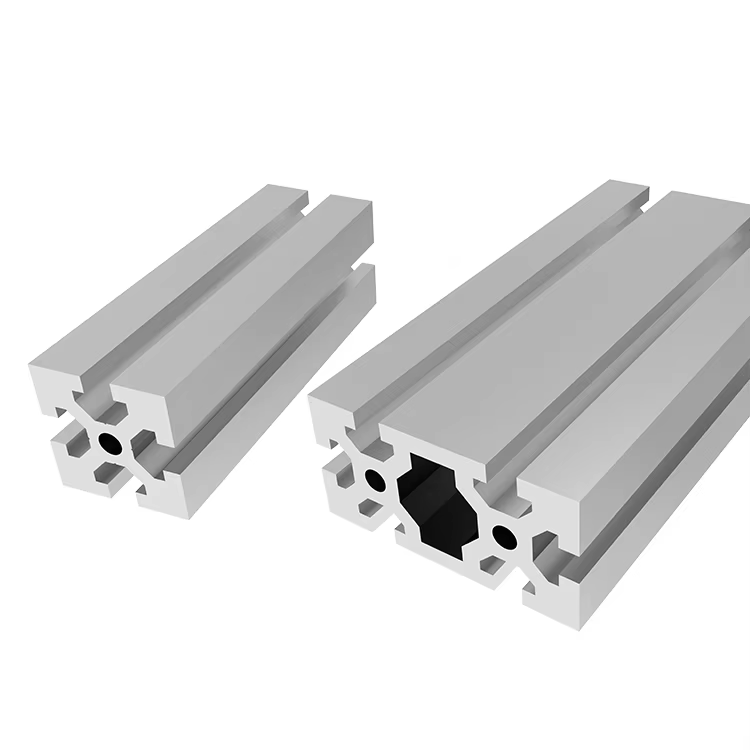

Числата 1010, 2020, 3030 и 4040 всъщност се отнасят до размерите на тези профили в милиметри. Вземете например серия 1010 – тя е всъщност 10 на 10 мм в размер. Тези по-малки профили работят отлично за неща, които не изискват голяма подкрепа, като витрини или лабораторно оборудване, където могат да издържат тежести около 50 килограма без огъване. Когато се качим към профилите 2020 с размер 20 на 20 мм, получаваме нещо по-силно, но все още удобно за работа. Много производители използват тези профили в своите CNC машини и транспортни системи, защото могат да поемат натоварвания до 200 кг, преди да покажат признаци на напрежение. Когато стигнем до по-големите размери като 3030 и 4040, те наистина се отличават в индустриални среди. Изработени са така, че да са издръжливи за машинни бази и роботизирани ръце, способни да издържат на подвижни натоварвания, надвишаващи 500 кг. Особеното им качество е стабилността, която запазват дори под натиск, като отклоненията във формата са под половин милиметър на метър по време на работа.

Когато става въпрос за структурни характеристики, инженерите се фокусират върху два основни фактора: инерционен момент на площта (I) и торсионна константа (J). Моментът на инерция по същество ни казва колко устойчиво нещо е на огъващи сили. Вземете например профилите 4040 – те имат I-стойност, която всъщност е четири пъти по-голяма в сравнение с еквивалентите 2020. Като се погледне торсиите, торсионната константа (J) показва колко добре материалите се съпротивляват на усукване. Профилите от серията 3030 осигуряват около два пъти и двайсет процента повече ротационна стабилност в сравнение със старите модели 2020. Това е много важно, когато се работи с конзоли или несиметрични конструкции, тъй като тези проекти изискват допълнителна здравина срещу усукващи сили.

Постигането на правилния баланс между здравината и теглото на нещо е от голямо значение при инженерните проекти. Вземете например профилите 4040 – те са изключително стабилни, с около 17,5 kN на милиметър, но тежат 4,2 килограма на метър, което може да се окаже доста тежко, когато имаме нужда от нещо, което лесно се движи. Повечето инженери решават този проблем, като използват материал 4040 за основния фрам, а по-леките профили 2020 оставят за горните части на конструкцията. Тази комбинация обикновено намалява общото тегло с около две трети, без да наруши разпределението на натоварването в цялата система. А ако бюджетът позволява, изборът на по-усъвършенствани сплави като 6063-T6 е още по-добър вариант, тъй като тези материали имат около 25% по-голяма якост в сравнение с обикновените видове, като при това запазват същите тегловни характеристики. Става ясно защо все повече производители преминават към тях в наши дни.

Системите от алуминий с Т-профил позволяват бърза преустройба, тъй като са изградени с модулна конструкция. Компонентите се събират във всеки участък от тези Т-образни канали, което означава, че почти няма ограничение колко пъти можем да ги настройваме, без да намаляваме стабилността на конструкцията. За разлика от заварени рамки, при които премахването на елемент означава неговото напълно унищожаване, при системите с Т-профил детайлите се разглобяват лесно и се използват отново и отново. Според актуален индустриален доклад от миналата година, приблизително 8 от 10 производители, които са преминали към модулни рамки, са отчетливо намаляване на разходите за модернизация с между 40 процента и почти две трети в сравнение с традиционните методи. Освен това, тъй като самият алуминий е приблизително 95% рециклируем, тази повторна употреба наистина помага на компаниите да работят по-екологично, като в същото време поддържат ниски разходи в дългосрочен план.

Системите с Т-профили по принцип напълно изключват използването на заварка, което означава, че компаниите вече не трябва да наемат скъпи заварчици и никой не е изложен на вредните изпарвания. Конекторите просто се плъзват на мястото си и се заключват здраво за миг. Няма нужда да се притеснявате за деформации от топлина или за това дали заварката е идеална при всяко заваряване. Някои тестове показаха, че сградите се монтират приблизително два пъти по-бързо в сравнение с традиционни методи за заварка на стомана, освен това всичко се подрежда почти точно, с отклонение от около половин милиметър в двете посоки. Освен това има далеч по-малко мръсотия. Няма искри, които да се разбягват наоколо, нито разпръскване на боя. Всичко това води и до икономия на средства. Компаниите харчат приблизително с 30 процента по-малко общо, защото наемат по-малко инструменти и не трябва да се занимават с документацията по здравето и безопасността (OSHA), която съпътства заваръчните операции.

Когато става въпрос за завършващи обработки, анодизираните алуминиеви профили предлагат нещо доста специално – те се предлагат в матово черен, сребрист цвят или дори по поръчка в цветове, които наистина се открояват. Това обаче не са просто обикновени повърхности. В сравнение с обикновена боядисана стомана, анодизираните също издръжат по-добре на вдлъбвания, агресивни химикали и онези досадни UV лъчи, които могат да избелят всичко останало. Затова толкова много производители ги харесват за помещения с чистота или навсякъде, където важат изискванията на FDA, където визията е толкова важна, колкото и производителността. Едно скорошно проучване от миналата година показа нещо интересно също. Повече от седем от десет системни интегратори казаха, че клиентите им са полудели по модерния "индустриално-шик" вид на рамите с Т-профили вместо да виждат всички онези грозни заваръчни шевове, които стърчат навсякъде. И да не забравяме вградените канали, които скриват всички видове мръсни кабели и пневматични линии. Какво означава това? Работните места завършват с вида много по-подредени, без цялото това разхвърляне наоколо.

Издръжливостта на връзките зависи от материали като сплав 6063-T5, известна с постигане на якост при опън над 160 MPa, като запазва добро съотношение между здравина и тегло от 12:1. Когато се работи на места, където има влага или химикали, анодизираните повърхности стават наистина важни за предотвратяване на корозионни повреди. Всеки, който проектира конструкции, трябва да си вземе предвид статичния момент на инерция при избора на профили за проектите си. Вземете под внимание какво инженерите по конструкции са открили наскоро: 45 на 45 mm профил с допълнително усилване в ребрата може да поеме около 4,8 kN сила, преди да се огъне над допустимите граници. Това всъщност е подобрение от около 62 процента в сравнение с обичайните дизайни, които обикновено виждаме на пазара днес.

Повечето индустриални конструкции използват безопасен интервал между 3:1 и 5:1, когато се занимават с динамични натоварвания. Взимайки профилите от серията 4040 като пример, те обикновено са с носимост от около 2400 нютона при статично натоварване, но могат да поемат около 600 нютона динамично, при условие че всички връзки са правилно подравнени. При проектирането на тези системи, инженерите внимателно изучават свойствата на материалите, като предел на течността, който е приблизително 110 MPa за алуминиевия сплав 6063-T5, както и стойностите на предела на якост на опън, за да се уверят, че компонентите няма да се деформират перманентно под натиск. Не трябва да забравяме и топлинното разширване. Алуминият се разширява значително при загряване – коефициентът му е приблизително 23,6 микрометра на метър на градус Целзий. Това означава, че производителите трябва да включват компенсатори или да монтират плаващи опори, където може да има значителни температурни промени по време на работа, в противен случай натрупаните напрежения могат сериозно да затруднят функционирането в бъдеще.

Отклонението в греди с Т-образни канали се изчислява с помощта на:

I' = (F × L³) / (3 × E × I) Където:

За обхват от 1200 мм под 500 N, профил 3030 (I = 21,500 мм⁴) отклони 2,3 мм – в рамките на допустимите индустриални отклонения. Добавянето на ребра намалява отклонението с до 40%, което показва как усилването подобрява стабилността.

Правилното подреждане на нещата осигурява равномерното разпределение на тежестта върху конструкцията и предотвратява появата на досадни точки на напрежение. При монтирането, лазерните нива и цифровите транспортири, които могат да измерват с точност до половин градус, дават отлични резултати. Диагоналното окачване значително увеличава стабилността при усукване – понякога дори с 40%. Това е особено важно в места, където има постоянно вибрации. Най-добри резултати се постигат при използване на профили 2020 или 3030 в комбинация с метални кръстовидни плочи. При монтиране на сензори или задвижвания, стандартните резби М6 или 1/4"-20 пази са подходящ избор, тъй като съвместими с повечето индустриално оборудване. Не забравяйте също така да съпоставите инерционния момент на профила спрямо очакваните огъващи сили. Това позволява контрол върху нежеланото провисване, като идеално отклонението остава под 0.2% от разстоянието, което се измерва.

Ъглови скоби, усилени чрез триосна регулируемост, помагат за правилното подреждане и разпределят тези срязващи сили, така че те да не се концентрират прекалено много върху едно място. Когато се работи с натоварвания на конзола, триъгълни връзки всъщност променят начина, по който действа силата, като превръщат натоварването при огъване в компресия, което прави цялостната конструкция значително по-стабилна. Чрез редуване на слотовете, където се поставят Т-гайки, създаваме множество пътища, по които натоварването може да се предава, което означава, че тези връзки издръжат около 2,8 пъти по-дълго при натоварвания, повтаряни многократно, в сравнение с обикновени връзки в една равнина. И когато става въпрос за оборудване, което се движи или постоянно вибрира, наистина е важно да се използва някакъв вид съединение с фиксиране на резбата, защото в противен случай болтовете с течение на времето имат тенденция да се разхлабят, независимо от типа им.