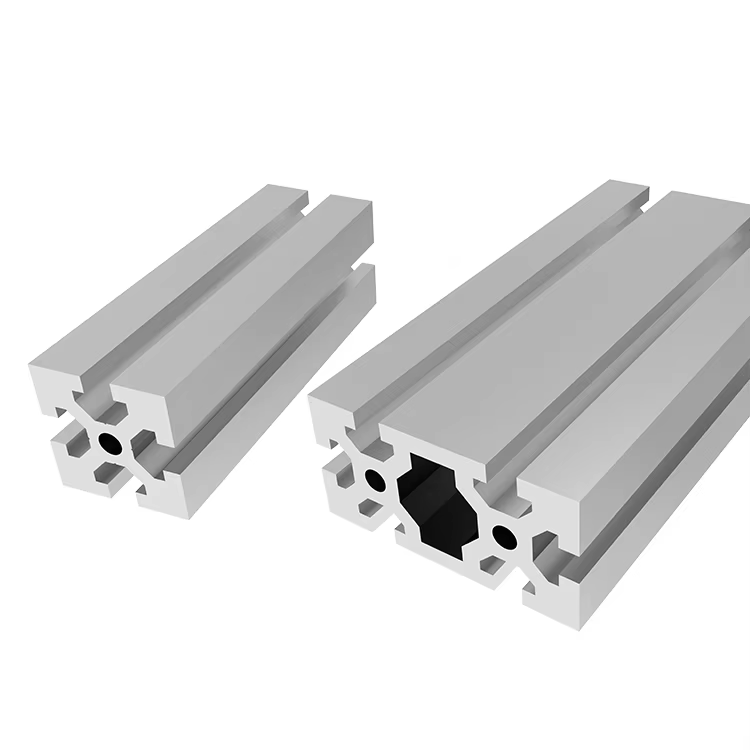

A T-profilú alumínium lényegében olyan fémlapokat jelent, amelyeknek oldalán hosszú T-alakú hornyok futnak végig. Ez a kialakítás lehetővé teszi, hogy az emberek csavarok segítségével szerelhessék össze az alkatrészeket, nem hegesztve össze minden elemet véglegesen. A legtöbb gyár ezekre a szabvány alkatrészekre támaszkodik ipari vázszerkezetek, munkapadok és automatizált gépek felépítéséhez. Miért hasznosabb ez a megközelítés a hagyományos hegesztési módszerekhez képest? Hát, a hornyok lehetővé teszik a dolgozók számára, hogy a konzolokat szabadon mozgathassák, rögzíthessenek paneleket a szükséges helyeken, és különféle tartozékokat szerelhessenek fel anélkül, hogy lyukakat kellene fúrni vagy visszafordíthatatlan változtatásokat kellene végrehajtani a szerkezeten. Nagyon praktikus, ha később beállításokra van szükség.

A profilok túlnyomó részét 6000-es sorozatú alumíniumötvözetekből, például 6061-T6 vagy 6063-T5-ből készítik, amelyeket kiváló szilárdság-megmunkálhatóság-korrózióállóság arányuk miatt választanak. Az extrúzió során a melegített alumíniumbilleteket 400–500 °C (752–932 °F) hőmérsékleten préselik át precíziós formákon, így létrehozva az állandó keresztmetszetű alakzatokat. A főbb tervezési jellemzők a következők:

| Ingatlan | Alumínium 6063-T5 | Lágyacél | Előny |

|---|---|---|---|

| Sűrűség (g/cm³) | 2.7 | 7.85 | 66%-kal könnyebb |

| Húzóerő (MPa) | 241 | 370 | az acél 65%-a |

| Korrózióállóság | Magas (anódolt) | Alacsony (kezeletlen) | Nem szükséges festés |

Az alumínium természetes oxidrétege tartós, karbantartásmentes védelmet nyújt nedves vagy korrózióveszélyes környezetben. Teljes újrahasznosíthatósága akár 95%-os energia-megtakarítást eredményez a nyersanyag-termeléshez képest az Aluminum Association (2022) adatai szerint, ezáltal fenntartható választássá téve az ipari építkezés során.

A 1010, 2020, 3030 és 4040 számok valójában ezeknek a profilleknek a milliméterben megadott méreteit jelölik. Nézzük például az 1010-es sorozatot, amely alapvetően 10 x 10 mm-es méretű. Ezek a kisebb méretű profilek kiválóan használhatók olyan dolgokhoz, amelyek nem igényelnek nagy teherbírást, például kiállítási állványokhoz vagy laboratóriumi felszerelésekhez, ahol akár 50 kilogramm súlyt is elviselnek anélkül, hogy meghajolnának. A 2020-as profilköz 20 x 20 mm-es mérettel már erősebb, ugyanakkor könnyen kezelhető. Számos gyártó ezeket használja CNC marógépeikben és szállítószalag-rendszereikben, mivel akár 200 kg terhelést is elviselnek, mielőtt bármilyen terhelésre utaló jelek mutatkoznának. A nagyobb méretek, például a 3030-as és 4040-es méretek esetében ezek igazán ipari környezetekben ragyognak. Olyan erősek, hogy gépalapokhoz és robotkarokhoz használhatók, képesek 500 kg feletti mozgó terheléseket elviselni. Ami különlegessé teszi őket, az az, hogy mennyire stabilak maradnak még terhelés alatt is, és a formaváltozásuk működés közben legfeljebb fél milliméter méterenként.

A szerkezeti teljesítmény szempontjából a mérnökök két fő tényezőre koncentrálnak: a keresztmetszeti másodrendű nyomatékra (I) és a csavarónyomatékra (J). A másodrendű nyomaték lényegében azt mutatja, hogy egy adott anyag mennyire ellenálló a hajlítóerőkkel szemben. Vegyük például a 4040-es profilt, amelynek I-értéke valójában négyszer akkora, mint a 2020-as típusoké. A csavarás szempontjából a csavarónyomaték (J) azt jelzi, hogy az anyagok mennyire képesek ellenállni a csavarodásnak. A 3030-as sorozatú profilok körülbelül 120%-kal nagyobb forgó stabilitást nyújtanak a régi 2020-as modellekhez képest. Ez különösen fontos a konzolok vagy aszimmetrikus szerkezetek esetében, mivel ezek a kialakítások extra ellenállást igényelnek a csavaró erőkkel szemben.

Nagyon fontos az optimális egyensúly elérése a szilárdság és a súly között a mérnöki tervezés során. Vegyük például a 4040-es profilt, amely rendkívül merev, kb. 17,5 kN/mm-es merevséggel, de 4,2 kg/m súllyal, ami már elég jelentős tömeget jelent, ha mozgatható szerkezetekről van szó. A legtöbb mérnök ezt a problémát úgy kezeli, hogy a fővázhoz a 4040-es anyagot használja, miközben a könnyebb 2020-as profilt a szerkezet felsőbb részeire tartalékolja. Ez a kombináció általában a teljes súly két harmadával való csökkenést eredményezi anélkül, hogy az egész rendszer terheléseloszlása romlana. Ha pedig az anyagköltség lehetővé teszi, akkor előnyösebb lehet haladó ötvözetek, például 6063-T6 használata, hiszen ezek az anyagok kb. 25 százalékkal nagyobb szilárdságot nyújtanak a hagyományos minőségekhez képest, miközben a súlyjellemzők változatlanok maradnak. Világos, hogy miért váltanak át egyre több gyártó erre a megoldásra napjainkban.

A T horony alapú alumínium rendszerek gyors újrakonfigurálást tesznek lehetővé, mivel moduláris kialakítással készülnek. Az alkatrészek bárhol illeszkednek a T alakú hornyok mentén, így gyakorlatilag nincs határa annak, hányszor állíthatjuk be újra a szerkezetet anélkül, hogy az vesztené erejéből. Ezek nem olyanok, mint a hegesztett vázszerkezetek, ahol egy elem eltávolítása teljes megsemmisítést jelent. A T horony rendszereknél az alkatrészek tisztán szétszedhetők, és újra meg újra felhasználhatók. Egy nemrég megjelent ipari jelentés szerint a múlt évben a moduláris vázszerkezetekre áttérő gyártók körülbelül 80 százalékánál a felújítási költségek 40 százaléktól akár közel kétharmadáig csökkentek a hagyományos módszerekhez képest. Emellett az alumínium maga is körülbelül 95 százalékban újrahasznosítható, így az újrahasználat valóban segíti a vállalatokat abban, hogy környezetbarát módon működjenek, miközben hosszú távon a költségeket is ellenőrizhetik.

A T horonysínek rendszerei gyakorlatilag teljesen kiküszöbölik az ívhegesítést, ami azt jelenti, hogy a vállalatoknak már nem kell drága hegesztőket alkalmazniuk, és senki sem kerül ki a káros gőzök hatása alá. A csatlakozók egyszerűen a helyükre csúsznak, és azonnal megbízhatóan rögzíthetők. Már nem kell aggódni a hő okozta alakváltozások vagy a tökéletes hegesztés minden egyes esetben való elérésének kérdése miatt. Egyes tesztek azt mutatták, hogy az épületek összeszerelése körülbelül fele olyan gyorsan történik meg, mint a hagyományos acélhegesztési módszerekkel, ráadásul minden pontosan illeszkedik, mindössze fél milliméteres tűréshatáron belül. Emellett jelentősen csökken a káosz is. Nincsenek szikrák, és nem terjed festékpermet mindenfelé. Mindez pénzmegtakarítást is jelent. A vállalatok összességében körülbelül 30 százalékkal kevesebbet költenek, mivel kevesebb szerszámot kell bérbe venniük, és nem kell foglalkozniuk a hegesztési műveletekkel járó OSHA-s papírmunkával.

Amikor a felületekről van szó, az anódolt alumíniumprofilok valami különlegeset kínálnak – matrica fekete, ezüst árnyalatokban, sőt még egyedi színekben is elérhetők, amelyek igazán megkülönböztetőek. Ezek azonban nem akármilyen felületek. Az anódolt felületek szemben a hagyományos festett acéllal valóban ellenállóbbak a repedéseknek, agresszív vegyszereknek és azoknak a kártevő UV-sugaraknak, amelyek minden mást meg tudnak világítani. Ezért is kedvelik őket annyira a gyártók tisztatér-alkalmazásokhoz vagy bárhová, ahol az FDA előírásai érvényesek, és a megjelenés ugyanolyan fontos, mint a teljesítmény. Egy tavalyi felmérés is felmutatott valami érdekeset. A rendszerintegrátorok több mint hetven százaléka szerint ügyfeleik el voltak ájulva attól a modern „ipari-stílusú” megjelenéstől, amit a T-slot keretek nyújtanak, ahelyett, hogy mindenütt azok a csúnya hegesztési varratok lógnának. És ne feledkezzünk meg azokról a beépített hornyokról sem, amelyek mindenféle kusza vezetékeket és pneumatikus csöveket elrejtenek. Mit jelent ez? A munkaterületek sokkal rendezettebbé válnak, és nincs ott az a sok káosz, ami mindenhol lóg.

A csatlakozások tartóssága visszavezethető az anyagokra, például a 6063-T5 ötvözetre, amelyről ismert, hogy 160 MPa feletti szakítószilárdságot ér el, miközben megtartja a 12:1-es szilárdság-súly arányt. Amikor olyan környezetekben dolgozunk, ahol nedvesség vagy vegyi anyagok vannak jelen, az anódolt felületek nagyon fontosak a korrózió okozta károk megelőzésében. Mindenki, aki szerkezeteket tervez, figyelembe kell vennie a másodrendű nyomatékot, amikor kiválasztják a projektjükhöz szükséges profilokat. Nézzük meg, amit a szerkezeti mérnökök mostanában találtak: egy 45 x 45 mm-es profil, amely rendelkezik extra megerősítéssel a bordában, körülbelül 4,8 kN erőt képes elviselni, mielőtt a hajlítás meghaladná a megengedett határokat. Ez valójában körülbelül 62 százalékos javulást jelent a szokásos tervezési megoldásokhoz képest, amelyeket ma a piacon általában látunk.

A legtöbb ipari berendezés dinamikus terhelés esetén 3:1 és 5:1 közötti biztonsági tényezőt alkalmaz. Vegyük példának a 4040-es sorozatú profilt, amelyeket általában körülbelül 2400 Newton statikus terhelésre méreteznek, de dinamikus terhelés esetén körülbelül 600 Newtonnal is megbirkóznak, amennyiben az összes csatlakozás megfelelően van kialakítva. Az ilyen rendszerek tervezésekor az mérnökök különös figyelmet fordítanak az anyagjellemzőkre, mint például a folyáshatár, amely 6063-T5 alumínium ötvözet esetében körülbelül 110 MPa, valamint a szakítószilárdság értékeire, hogy biztosítsák: az alkatrészek ne szenvedjenek maradandó deformációt terhelés alatt. Ne feledkezzünk meg a hőtágulatról sem. Az alumínium felmelegedve jelentősen tágul, ennek együtthatója körülbelül 23,6 mikrométer méterenként és Celsius-fokonként. Ez azt jelenti, hogy a gyártóknak kompenzátorokat kell beépíteniük, vagy úszó rögzítéseket kell alkalmazniuk minden olyan helyen, ahol az üzem során jelentős hőmérsékletváltozás várható, különben a felhalmozódott feszültségek komoly problémákat okozhatnak hosszú távon.

A T-sínekben fellépő lehajlást a következő képlettel számítják:

I' = (F × L³) / (3 × E × I) Ahol:

Egy 1200 mm-es fesztávolságú tartó 500 N terhelés alatt 2,3 mm-t hajlik meg egy 3030-as profillal (I = 21 500 mm⁴) – ez az ipari tűréshatárokon belül van. A merevítőlemezek hozzáadásával a lehajlás akár 40%-kal csökkenthető, ezzel bizonyítva, hogy a merevítés hogyan javítja a stabilitást.

A dolgok helyes egymásba illesztése biztosítja, hogy a súly egyenletesen oszoljon el a szerkezeteken, és megakadályozza azokat az idegesítő feszültségpontokat. Amikor összeállítjuk a dolgokat, a jó öreg lézeres vízmértékek csodákat művelnek a digitális szögmérőkkel együtt, amelyek fél fok pontossággal tudnak mérni. Az átlós merevítés jelentősen növeli a valami merevségét a csavaró erőkkel szemben, akár 40%-kal is. Ez különösen fontos olyan helyeken, ahol folyamatos rezgés jellemző. A 2020-as vagy 3030-as profilkombinációk a fém csomólemezekkel eddigi legjobb eredményeket adják. Szenzorok vagy aktuátorok felszerelése esetén az egyszerűsített M6-os menetek vagy 1/4"-20-as hornyok a legjobb barátai ennek, mivel jól kompatibilisek a legtöbb ipari felszereléssel. És ne feledkezzünk meg arról sem, hogy a profil másodrendű nyomatékát összhangba hozzuk azzal, milyen hajlítóerőknek lesz kitéve. Ez tartja uralom alatt a nem kívánt lehajlást, ideális esetben a lehajlást a távolság csupán 0,2%-ára korlátozva.

A saroklemezeket megerősítették háromtengelyes állíthatósággal, hogy megfelelően lehessen igazítani az alkatrészeket, és a nyíróerők szétoszoljanak, így elkerülve, hogy túl nagy koncentráció keletkezzen egy adott ponton. Konzolos terhelés esetén a háromszögletű csatlakozások ténylegesen megváltoztatják az erő hatásának módját, hajlítófeszültséget alakítva át nyomófeszültséggé, amely az egész szerkezetet lényegesen stabilabbá teszi. A T-alátétek számára fenntartott hornyok váltakoztatásával több terhelési útvonalat hozunk létre, amelyek mentén a terhelés eloszolhat, így ezek a csatlakozások kb. 2,8-szor hosszabb élettartammal rendelkeznek ismétlődő terhelési ciklusok hatására, mint a hagyományos, egy síkban lévő kapcsolódások. Amennyiben a berendezés mozog vagy folyamatosan rezeg, rendkívül fontos valamilyen menetbiztosító anyag használata, különben az anyák idővel mindenféleképpen lazulni kezdenek.