T-ura-alumiini tarkoittaa periaatteessa näitä metalliprofiileja, joissa on näitä pitkiä T-maisia uria, jotka kulkevat niiden sivuilla. Tämä suunnittelu mahdollistaa asioiden kokoamisen yhteen ruuveilla sen sijaan, että kaikki pitäisi hitsata pysyvästi. Useimmat tehtaat käyttävät näitä standardiosia rakennettaessa kaikenlaisia asioita, kuten teollisia kehikkoja, työpöytiä ja automaatiokoneita. Mikä tekee niistä niin hyödyllisiä verrattuna perinteisiin hitsausmenetelmiin? No, urat mahdollistavat sen, että työntekijät voivat siirtää kiinnikkeitä, kiinnittää paneleita tarpeen mukaan ja asentaa erilaisia tarvikkeita ilman, että rakenteeseen täytyy porata reikiä tai tehdä peruuttamattomia muutoksia. Melko kätevää, kun myöhemmin tarvitaan säätöjä.

Useimmat profiilit valmistetaan 6000-sarjan alumiiniseoksista, kuten 6061-T6 tai 6063-T5, joissa on erinomainen suhde lujuuden, koneistettavuuden ja korroosionkestävyyden välillä. Puristusprosessissa kuumennettuja alumiinikinkkereitä työnnetään tarkkojen muottien läpi 400–500 °C:n (752–932 °F) lämpötilassa, jolloin saadaan aikaan tasaiset poikkileikkaukset. Keskeisiä suunnittelumäärittelyjä ovat:

| Omaisuus | Alumiini 6063-T5 | Mieto teräs | Etuoikeus |

|---|---|---|---|

| Tiheys (g/cm³) | 2.7 | 7.85 | 66 % kevyt |

| Vetolujuus (MPa) | 241 | 370 | 65 % terästä |

| Korroosionkestävyys | Korkea (anodisoitu) | Matala (käsittelemätön) | Maalausta ei tarvita |

Alumiinin luonnollinen oksidikerros tarjoaa kestävän ja huoltovapaan suojan kosteissa tai syövyttävissä olosuhteissa. Sen täysi kierrätettävyys mahdollistaa jopa 95 % säästöt energiakulutuksessa verrattuna ensisijaiseen tuotantoon, kuten Alumiiniyhdistys (2022) ilmoittaa, mikä tekee siitä kestävän valinnan teolliseen rakentamiseen.

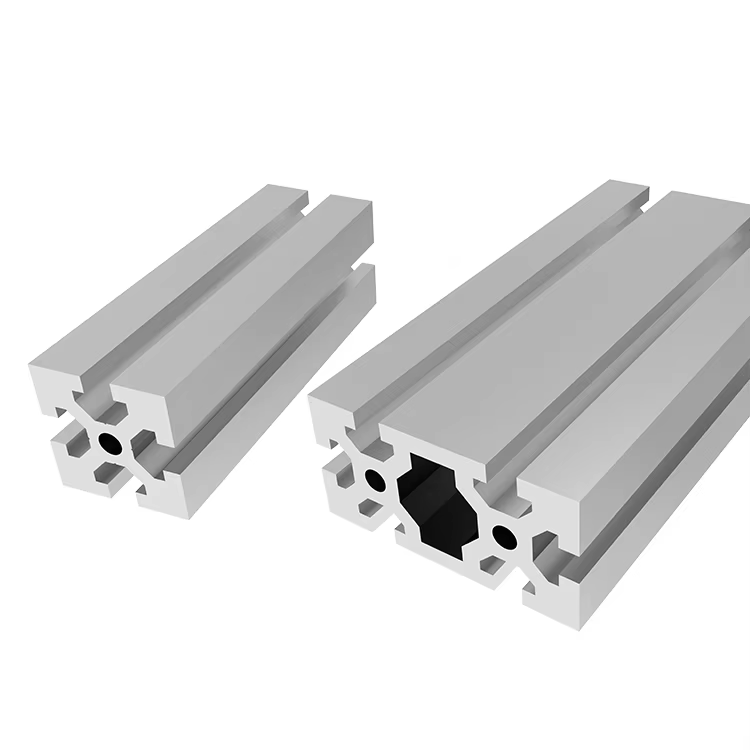

Numerot 1010, 2020, 3030 ja 4040 viittaavat itse asiassa näiden profiilien koot mitattuna millimetreinä. Otetaan esimerkiksi 1010-sarja, sen mitat ovat periaatteessa 10 x 10 mm. Näistä pienemmistä profiileista on hyötyä sellaisissa sovelluksissa, joissa ei tarvita paljon tukea, kuten esimerkiksi näyttelyseisakeissa tai laboratoriovälineissä, joissa ne kestävät painoja noin 50 kilogramman rajaan asti taipumatta. Siirryttäessä suurempaan 2020-profiiliin, jonka mitat ovat 20 x 20 mm, saadaan aikaan jotain vahvempaa, mutta silti helposti käsiteltävää. Monet valmistajat käyttävät näitä esimerkiksi CNC-jyrsinkoneissa ja kuljetinjärjestelmissä, koska ne kestävät kuormia jopa 200 kg asti ennen kuin niissä alkaa näkyä rasituksen merkkejä. Kun siirrytään vielä suurempiin kokoihin, kuten 3030 ja 4040, ne soveltuvat erityisesti teollisuuskäyttöön. Ne ovat riittävän vahvoja konerakenteisiin ja robottikäsivarsirakenteisiin, ja ne kestävät liikkuvia kuormia, jotka ylittävät 500 kg. Erityisenä ominaisuutena niissä on erinomainen vakavuus jopa suurissa rasituksissa, ja niiden muodonmuutokset pysyvät alle puolen millimetrin mittavirheenä metriä kohti käytön aikana.

Rakenteellisesta suorituskyvystä puhuttaessa insinöörit keskittyvät kahteen päätekijään: pintahitausmomenttiin (I) ja vääntövakioon (J). Hitausmomentti kertoo periaatteessa, kuinka kestävä jokin on taivutusvoimia vastaan. Otetaan esimerkiksi 4040-profiilit, joiden I-arvo on itse asiassa nelinkertainen verrattuna 2020-profiilien vastaaviin. Väännön osalta vääntövakio (J) ilmaisee, kuinka hyvin materiaalit kestävät vääntymistä. 3030-sarjan profiilit tarjoavat noin kaksinkertaisen plus 20 prosenttia enemmän pyörimisvakavuutta verrattuna vanhoihin 2020-malleihin. Tämä on erityisen tärkeää konsolien tai epäsymmetristen rakenteiden yhteydessä, koska nämä suunnitelmat vaativat lisäksi vääntövoimia vastustavaa lujuutta.

Tekniikan suunnittelussa on tärkeää saavuttaa oikea tasapaino materiaalin lujuuden ja painon välillä. Otetaan esimerkiksi 4040-profiilit, jotka ovat erittäin jäykkiä noin 17,5 kN/mm, mutta painavat 4,2 kg/metri, mikä voi tulla melko raskaaksi, kun tarvitaan jotain, joka liikkuu helposti. Usein insinöörit ratkaisevat tämän ongelman käyttämällä 4040-materiaalia pääkehykseen ja säästävät kevyemmät 2020-profiilit rakenteen ylempiin osiin. Tämä yhdistelmä vähentää yleispainoa tyypillisesti noin kaksi kolmannesta aiheuttamatta kuitenkaan kuormituksen epätasapainoa koko järjestelmässä. Ja jos budjetti sallii, on edistyneiden seosten, kuten 6063-T6:n, käyttö vielä parempaa, koska nämä materiaalit tarjoavat noin 25 prosenttia enemmän lujuutta verrattuna tavallisiin lajikkeisiin säilyttäen samalla saman painoluokan. On helppo ymmärtää, miksi niin monet valmistajat siirtyvät tällaisiin materiaaleihin nykyään.

T-ura-alumiinijärjestelmät tekevät nopeasta uudelleenjärjestelyistä helppoa, sillä ne on rakennettu modulaarisella suunnittelulla. Komponentit liittyvät toisiinsa mihin tahansa T-uran pituudella, joten käytännössä niitä voidaan säätää lähes rajattomasti ilman rakenteen heikentämistä. Näissä järjestelmissä ei tarvitse leikata osia irti kuten hitsattujen kehysten yhteydessä, jolloin osa tuhoutuu kokonaan. T-ura-järjestelmissä osat irrotetaan siististi ja niitä voidaan käyttää uudelleen aina tarvittaessa. Viime vuonna julkaistun alan raportin mukaan noin 80 prossenttia valmistajista, jotka siirtyivät modulaariseen kehysrakenteeseen, kertoi kustannusten laskeneen 40–65 prosenttia verrattuna perinteisiin menetelmiin. Koska alumiinia voidaan myös kierrättää jopa 95 prosenttisesti, tämä uudelleenkäyttö auttaa yrityksiä vähentämään kustannuksia ja toimimaan ympäristöystävällisemmin pitkäaikaisesti.

T-lokijärjestelmät poistavat periaatteessa hitsauksen kokonaan, mikä tarkoittaa, että yritysten ei tarvitse enää palkata kalliita hitsaajia ja kukaan ei altistu haitallisille savuille. Liitännät vain liukuvat paikalle ja lukkiutuvat tiukalle heti. Ei enää tarvitse huolehtia lämmön aiheuttamasta vääntymisestä tai täydellisen hitsauksen saavuttamisesta joka kerta. Joissakin testeissä havaittiin, että rakennukset saatiin kasattua noin puolella vähemmällä ajalla verrattuna perinteisiin terashitsausmenetelmiin, ja kaikki osat asettuvat lähes täsmälleen oikeaan kohtaan, noin puolen millimetrin tarkkuudella. Lisäksi siitä aiheutuu paljon vähemmän sekavuutta. Ei kipinöitä lentävänä eikä maalipisaroita ympäriinsä. Kaikki tämä johtaa myös säästöihin. Yritykset käyttävät noin 30 prosenttia vähemmän rahaa yhteensä, koska ne vuokraavat vähemmän työkaluja eivätkä joudu kamppailemaan OSHA-asiakirjoihin liittyvien päänsäryjen kanssa, joita hitsaukseen liittyy.

Kun puhutaan pinnoitteista, anodoidut alumiiniprofiilit tarjoavat jotain erityistä – ne saapuvat mattapäisessä mustassa, hopean sävyissä tai jopa räätälöidyissä väreissä, jotka todella erottuvat. Näitä pinnoitteita ei kuitenkaan pidä sekoittaa tavallisiin pinnoitteisiin. Vertaamalla anodoidut pinnat pysyvät paremmin vastustavampina naarmuilta, kovilta kemikaaleilta ja niiden ärsyttäviltä UV-säteiltä, jotka voivat haihduttaa muiden materiaalien värit. Siksi monet valmistajat pitävät niistä puhdastilojen yhteydessä tai missä tahansa FDA-vaatimusten alaisissa olosuhteissa, joissa ulkonäkö on yhtä tärkeää kuin suorituskyky. Viime vuonna julkaistu tutkimus toi esiin mielenkiintoisen seikan. Yli seitsemän kymmenestä järjestelmäintegraattorista kertoi, että heidän asiakkaidensa miestys oli kaupalla T-urakehysten modernista "teollisesta eleganssista" verrattuna siihen, että näkyy kaikki ne rumat hitsisaumat kaikkialla. Äläkä unohdakaan sisäänrakennettuja kanavia, jotka piilottavat kaikenlaisen sotkuisen sähköjohdotuksen ja pneumaattiset letkut näkyvistä. Mitä tämä tarkoittaa? Työtilat näyttävät siistimmiltä ilman kaikenlaista rojua, joka roikkuisi ympäriinsä.

Liitosten kestävyys perustuu materiaaleihin kuten 6063-T5 seos, josta saavutetaan yli 160 MPa:n vetolujuus säilyttäen samalla vahvuusmassasuhteen 12:1. Kun työskennellään kosteissa tai kemikaaleja sisältävissä olosuhteissa, anodoidut pinnoitteet ovat erittäin tärkeitä korroosion estämiseksi. Rakennesuunnittelijoiden tulee ottaa huomioon pinta-hitausmomentti valittaessa profiileita projekteihin. Katsokaa, mitä rakennetekniikan asiantuntijat äskettäin havaitsivat: 45 millimetrin neliöprofiili, jossa on lisävahvistusta verkkosäleissä, kestää noin 4,8 kN:n kuorman ennen kuin taipuma ylittää sallitut rajat. Se on itse asiassa noin 62 prosentin parannus verrattuna tavallisiin suunnitteluun, joita yleisesti nähdään nykyisellä markkinoilla.

Teollisuudessa turvamarginaalit ovat yleensä somewhere between 3:1 ja 5:1 dynaamisten kuormien vaikuttaessa. Otetaan esimerkiksi 4040-sarjan profiilit, joita käytetään yleisesti noin 2 400 Newtonin staattiseen kuormitukseen, mutta ne kestävät noin 600 Newtonia dynaamisesti, kunhan kaikki liitokset ovat oikein kohdassa. Kun näitä järjestelmiä suunnitellaan, insinöörit tarkastelevat tarkasti materiaaliominaisuuksia, kuten myötölujuutta, joka on noin 110 MPa 6063-T5 alumiiniseoksessa, sekä murtolujuutta, jotta varmistetaan, ettei komponentit muovaudu pysyvästi rasituksen alaisina. Älä myöskään unohda lämpölaajenemista. Alumiini laajenee melko paljon lämmetessä, sen lämpölaajenemiskerroin on noin 23,6 mikrometriä metriä kohti celsiusasteella. Tämä tarkoittaa, että valmistajien tulee sisällyttää laajeneliitokset tai asentaa kelluvat kiinnitykset sinne, missä lämpötilanmuutokset voivat olla merkittäviä käytön aikana, sillä muuten kertyneet jännitykset voivat aiheuttaa vakavia ongelmia tulevaisuudessa.

T-urapalkin taipuma lasketaan kaavalla:

I' = (F × L³) / (3 × E × I) Mistä:

1 200 mm:n jänneväliin, johon kohdistuu 500 N:n voima, 3030-profiililla (I = 21 500 mm⁴) taipuu 2,3 mm — tämä on hyväksyttävien teollisuustoleranssien sisällä. Poikkileikkauslevyjen lisääminen vähentää taipumaa jopa 40 %, mikä osoittaa, kuinka vahvistus parantaa stabiilisuutta.

Asioiden kunnollinen kohdistaminen varmistaa, että paino jakautuu tasaisesti rakenteiden kesken ja estää ärsyttävien rasituspisteiden syntymisen. Kun asioita kootaan, vanhat hyvät laser-tasaimet tekevät ihmeitä yhdessä digitaalisten kulmamittareiden kanssa, joiden tarkkuus on puolen asteen sisällä. Vinokannattimet parantavat huomattavasti rakenteen jäykkyyttä vääntövoimia vastaan, joskus jopa 40 prosentilla. Tämä on erityisen tärkeää paikoissa, joissa esiintyy jatkuvaa tärinää. Profiilien 2020 tai 3030 yhdistäminen metallisiin liitoslevyihin tuottaa parhaat tulokset, mitä olemme nähneet. Kun asennetaan sensoreita tai toimilaitteita? Standardoidut M6-kierrekoot tai 1/4"-20 kierteet ovat tässä ystäviä, koska ne sopivat yhteen useimman teollisen laitteiston kanssa. Älä myöskään unohda sovittaa profiilin pinta-alamomentin arvoa sen taivutusvoimiin. Tämän ansiosta taipuminen pysyy hallittuna, ja suositeltavana on pitää taipuma alle 0,2 prosenttia kyseisestä etäisyydestä.

Kulmatukit, joiden rakenteessa on vahvistettu kolmen akselin säätömahdollisuutta, auttavat saavuttamaan oikean kohdistuksen ja jakamaan leikkausvoimat tasaisesti, jotta voimat eivät keskity liikaa yhteen pisteeseen. Kun on kyse konsolikuormista, kolmiojatkot muuttavat voiman vaikutustapaa, muuttaen taivutusjännityksen puristukseksi, mikä tekee rakenteesta huomattavasti stabiilimman kokonaisuudessa. Vaihtamalla T-muttereiden asennuspaikkoja, luomme useita reittejä kuorman kulkemiseen, mikä tarkoittaa sitä, että nämä liitokset kestävät noin 2,8 kertaa pidempään kuin tavalliset yhden tason liitokset, kun niitä testataan toistuvilla rasitussykleillä. Liikkuvaan tai jatkuvasti tärisevään laitteistoon on erityisen tärkeää käyttää jotain kierrekateen kiinnitysainetta, sillä muuten ruuvit löystyvät ajan mittaan itsestään riippumatta siitä mitä tehdään.