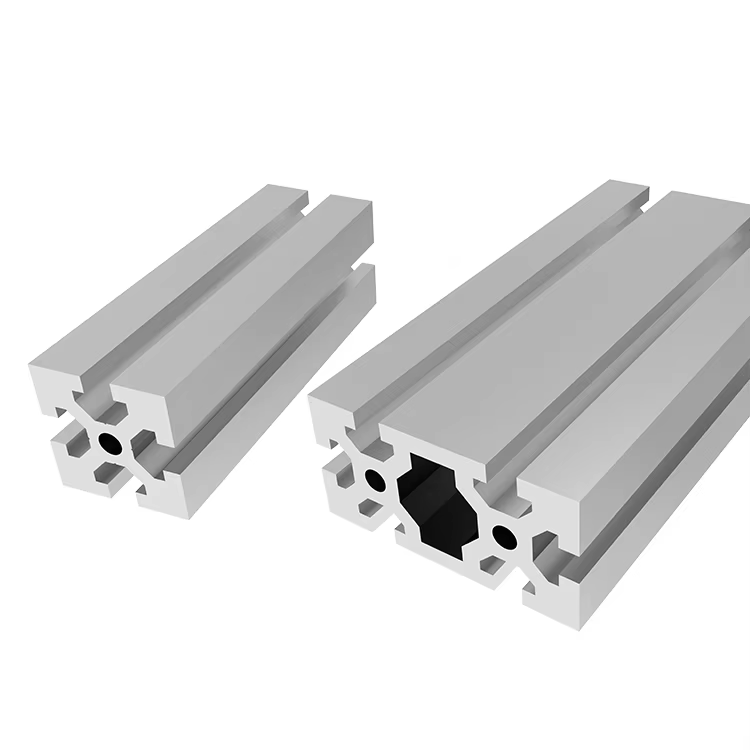

T profil aluminijum u osnovi znači profile od metala koji imaju ove duge žlebove u obliku slova T duž svojih strana. Ovaj dizajn omogućava ljudima da sklapaju stvari koristeći vijke umesto da zavaruju sve trajno. Većina fabrika se oslanja na ove standardne delove za izgradnju svih vrsta stvari poput industrijskih okvira, radnih stolova i automatskih mašinskih postava. Šta ih čini toliko korisnim u poređenju sa tradicionalnim metodama zavarivanja? Pa, žlebovi omogućavaju radnicima da pomeraju nosače, pričvrste ploče tamo gde su potrebne i postave razne dodatke bez potrebe da buše rupe ili prave nepovratne promene na konstrukciji. Prilično praktično kada su potrebne izmene u kasnijim fazama.

Većina profila izrađena je od aluminijuma serije 6000, poput 6061-T6 ili 6063-T5, koji su odabrani zbog odlične ravnoteže između čvrstoće, obradivosti i otpornosti na koroziju. Tokom procesa ekstruzije, zagrejane aluminijumske odlivke se uvlače kroz precizne kalupe na temperaturama od 400–500°C (752–932°F), čime se dobijaju konstantni poprečni preseci. Ključne karakteristike dizajna uključuju:

| Имовина | Aluminijum 6063-T5 | Мека челик | Предност |

|---|---|---|---|

| Густина (г/см3) | 2.7 | 7.85 | 66% lakši |

| Тракција (Мпа) | 241 | 370 | 65% čelika |

| Отпорност на корозију | Висок (анодизован) | Низак (нелечен) | Нема потребе за бојењем |

Природни оксидни слој алуминијума обезбеђује трајну и незахтевну заштиту у влажним или корозивним срединама. Његова потпуна прерада омогућава до 95% уштеде енергије у поређењу са примарном производњом, према Алуминијумској асоцијацији (2022), чинећи га одрживим избором за индустријску изградњу.

Бројеви 1010, 2020, 3030 и 4040 заправо означавају мере профила у милиметрима. Узмимо на пример серију 1010, то је у суштини 10 на 10 мм у димензији. Ови мањи профили одлично функционишу за ствари које не захтевају много подршке, као што су стенде за приказ или лабораторијска опрема, где могу да издрже тежине око 50 килограма без савијања. Када пређемо на профиле 2020 серије, димензије су 20 на 20 мм, што нам даје нешто јаче, а и даље прихватљиво. Многи произвођачи користе ове у својим CNC фрезама и транспортним системима, јер могу да издрже оптерећења до 200 кг пре него што покажу било какве знакове напрезања. Када дођемо до већих величина као што су 3030 и 4040, они заиста блистају у индустријским условима. Направљени су довољно јаким за машинске базе и роботске рукаве, способне да издрже покретна оптерећења већа од 500 кг. Оно што их чини посебним је колико су стабилни чак и под напрезањем, одржавајући варијације облика испод пола милиметра по метру током рада.

Kada je u pitanju strukturna otpornost, inženjeri se fokusiraju na dva glavna faktora: moment inercije površine (I) i torzioni konstant (J). Moment inercije u osnovi pokazuje koliko je nešto otporno na sile savijanja. Uzmite 4040 profile, na primer, oni imaju I-vrednost koja je zapravo četiri puta veća u odnosu na 2020. kada je u pitanju torzija, torzioni konstant (J) pokazuje koliko dobro materijali otporni na uvijanje. Profili iz 3030 serije nude oko dvostruko plus dvadeset posto veću rotacionu stabilnost u poređenju sa starim modelima iz 2020. godine. Ovo je veoma važno kada je reč o konzolama ili strukturama koje nisu simetrične, s obzirom da ovakva konstrukcija zahteva dodatnu otpornost na sile uvijanja.

Postizanje pravog balansa između jačine nečeg i njegove težine veoma je važno u inženjerskom dizajnu. Uzmite one 4040 profile, na primer – veoma su kruti, oko 17,5 kN po milimetru, ali sa težinom od 4,2 kilograma po metru mogu postati prilično teški kada je potrebno nešto što se lako kreće. Većina inženjera rešava ovaj problem tako što koristi 4040 materijal za glavni okvir, a lakše profile 2020 čuva za gornje delove konstrukcije. Ova kombinacija obično smanji ukupnu težinu za oko dve trećine, bez narušavanja raspodele opterećenja kroz ceo sistem. A ako budžet dozvoljava, korišćenje naprednih legura poput 6063-T6 čini stvari još boljim, jer ove materijale imaju otprilike 25% više jačine u poređenju sa redovnim kvalitetima, uz ista svojstva težine. Sada postaje jasno zašto se mnogi proizvođači prebacuju na njih u poslednje vreme.

T-profil sistemi od aluminijuma omogućavaju brzu rekonfiguraciju zahvaljujući modularnoj konstrukciji. Komponente se mogu sastaviti na bilo kom mestu duž T-profil žlebova, što znači da se struktura može prilagoditi više puta bez gubitka na čvrstoći. Za razliku od zavarivanih okvira, gde uklanjanje dela znači njegovo potpuno oštećenje, kod T-profil sistema delovi ostaju netaknuti i mogu se ponovo koristiti. Prema nedavnom industrijskom izveštaju iz prošle godine, kod 8 od 10 proizvođača koji su prešli na modularne okvire, troškovi adaptacija su opali između 40% i skoro dvije trećine u poređenju sa tradicionalnim metodama. Osim toga, aluminijum je reciklabilan do 95%, pa ova ponovna upotreba pomaže kompanijama da smanje troškove i ostvare ekološke pogodnosti na dugi rok.

T-žljebni sistemi u osnovi uklanjaju zavarivanje, što znači da kompanije više ne moraju da angažuju skupih zavarivača, a niko nije izložen svim tim neprijatnim isparavanjima. Spojevi se jednostavno gurnu na mesto i brzo čvrsto zaključaju. Ne morate više da brinete o toplotnom izobličenju materijala niti o postizanju savršenog zavarivanja svaki put. Neki testovi su pokazali da se objekti grade otprilike dva puta brže u poređenju sa tradicionalnim metodama zavarivanja čelika, dok se sve skoro savršeno poravnava, s greškom manjom od pola milimetra. Takođe, mnogo je manje nereda. Nema iskri koje lete unaokolo, niti preteranog raspršivanja boje svuda. Sve ovo na kraju rezultuje i uštedom novca. Kompanije ukupno troše otprilike 30% manje jer iznajmljuju manje alata i ne moraju da se bave svim tim papirologijama koje OSHA propisuje za operacije zavarivanja.

Kada su u pitanju završni slojevi, anodizovani aluminijumski profili nude nešto posebno – dostupni su u mat crnoj, srebrnim tonovima ili čak u posebnim bojama koje zaista ističu. Međutim, ovo nisu obične površine. U poređenju sa redovnim farbanim čelikom, anodizovane površine bolje izdržavaju oštećenja, agresivne hemikalije i dosadne UV zrake koje mogu izbledeiti sve ostalo. Zbog toga mnogi proizvođači vole koristiti ih u prostorijama čistih okolina ili bilo gde gde važe FDA propisi, jer tamo izgled važi podjednako kao i performanse. Nedavna anketa iz prošle godine pokazala je nešto zanimljivo. Više od sedam od deset integratora sistema je reklo da njihovi klijenti polažu sve veći naglasak na moderni industrijski stil T-profila umesto da prihvataju ružne zavarivačke šavove koji se vide svuda. Takođe, ne treba zaboraviti i na ugrađene kanale koji sakrivaju razne kablove i pneumatske cevi. Šta to znači? Radna mesta izgledaju mnogo urednije bez nepotrebnog haosa koji se vidi svuda okolo.

Трајност спојева зависи од материјала као што је легура 6063-T5, која достиже чврстоћу на затегање изнад 160 MPa, при чему одржава добар однос чврстоће и тежине од 12:1. Када се ради у условима где постоји влага или хемикалије, анодизовани премази су веома важни како би се спречила корозија. Свако ко прави конструкције треба да размишља о моменту инерције приликом бирања профила за своје пројекте. Погледајте шта су струковни инжењери недавно установили: профил од 45 на 45 mm са додатним утврђењем у ребру може да издржи око 4,8 kN силе пре него што се појави савијање ван дозвољених граница. То је заправо побољшање од око 62% у поређењу са уобичајеним дизајнима које обично видимо на тржишту данас.

Већина индустријских поставки користи факторе сигурности између 3:1 и 5:1 када је у питању динамичко оптерећење. Узмите као пример профиле серије 4040 – они су углавном номинализовани за статичко оптерећење од око 2.400 њутна, али могу да издрже динамичко оптерећење од приближно 600 њутна, при чему морају сви спојеви бити правилно поравнати. При пројектовању ових система, инжењери пажљиво разматрају карактеристике материјала, као што је граница течења, која износи приближно 110 MPa за алуминијумску легуру 6063-T5, као и вредности чврстоће на затег. Такође, не смеју се занемарити ни ефекти топлотног ширења. Алуминијум се значајно шири при загревању – коефицијент топлотног ширења је око 23,6 микрометра по метру по степену Целзијуса. То значи да произвођачи морају да обухватају компензационе спојеве или да користе покретне носаче уколико се у раду могу јавити значајне температурне промене, како би се спречиле накупљене силе које би могле изазвати озбиљне проблеме у даљој експлоатацији.

Progib u T profilnim gredama se izračunava pomoću:

I' = (F × L³) / (3 × E × I) Где:

Za raspon od 1.200 mm pod djelovanjem 500 N, profil 3030 (I = 21.500 mm⁴) ima progib od 2,3 mm – unutar prihvatljivih industrijskih tolerancija. Dodavanje rebrastih ploča smanjuje progib za čak 40%, što pokazuje kako ojačanje poboljšava stabilnost.

Правилно поравнање обезбеђује једнак распоред тежине на све структуре и спречава формирање досадних тачака напетости. При састављању делова, ласерски нивои и дигитални транспортири који могу да мере са тачношћу од пола степена дају изузетне резултате. Укрштено ојачање значајно повећава чврстоћу при ротационим силама, чак и до 40%. То је посебно важно у условима сталних вибрација. Комбинација 2020 или 3030 профила са металним чивијама даје најбоље резултате до сада. Постављање сензора или актуатора? Стандардни М6 навоји или 1/4"-20 усечени отвори су најбољи избор јер се лагано уклапају у већину индустријских уређаја. Такође, не заборавите да ускладите момент инерције профила са сила које изазивају савијање. То ће ефикасно спречити нежељено прогибање, идеално ограничавајући отклон на мање од 0,2% у односу на размак који се посматра.

Ugaoni nosači pojačani podesivošću na tri ose pomažu u pravilnom poravnavanju i raspodeli smičućih sila, tako da se one ne koncentrišu previše na jednom mestu. Kada je u pitanju opterećenje konzole, trougaoni spojevi zapravo menjaju način delovanja sile, pretvarajući napon savijanja u pritisak, što čini celokupnu strukturu znatno stabilnijom. Naizmeničnim postavljanjem T-navrtni u različite žlebove, stvaramo više puteva kroz koje se prenosi opterećenje, što znači da ovi spojevi traju otprilike 2,8 puta duže kada su izloženi ponovljenim ciklusima naprezanja u poređenju sa običnim spojevima u jednoj ravni. A kada je reč o opremi koja se kreće ili se stalno trese, veoma je važno koristiti neku vrstu sredstva za zaklinjavanje navoja, jer se inače vijci s vremenom popuste bez obzira na sve.