Tスロットアルミニウムとは、基本的に側面に長いT字型の溝が通っている金属プロファイルのことを指します。この設計により、溶接で永久的に固定する代わりにボルトを使って部品を組み立てることが可能になります。多くの工場では、産業用フレームやワークベンチ、自動機械装置などさまざまなものを構築するための標準部品としてこれらの製品に依存しています。伝統的な溶接方法と比べてなぜこれほど便利なのでしょうか?これらのスロットにより、従業員はブラケットを自由に動かしたり、必要な場所にパネルを取り付けたり、構造体に穴を開けたり、不可逆的な変更を加えることなくさまざまなアクセサリーを設置できます。後から調整が必要な場合には非常に役立ちます。

多くのプロファイルは、6061-T6や6063-T5などの6000系アルミニウム合金で作られており、これらは優れた強度、切削性、耐食性のバランスで選定されています。押出工程では、加熱されたアルミニウム鋳塊を400~500°C(752~932°F)で精密ダイスを通して押し出し、断面形状を一貫して形成します。主要な設計特徴は以下の通りです:

| 財産 | アルミニウム 6063-T5 | 軟鋼 | 優位性 |

|---|---|---|---|

| 密度 (g/cm³) | 2.7 | 7.85 | 66%軽量 |

| 引張強度 (MPa) | 241 | 370 | 鋼鉄の65% |

| 腐食に強い | 高 (陽極酸化) | 低 (未処理) | 塗装不要 |

アルミニウムの自然な酸化皮膜は、湿気や腐食性環境において耐久性があり、メンテナンスフリーの保護を提供します。また、完全にリサイクル可能な素材であり、一次生産と比較して最大95%のエネルギー削減が可能であるとアルミニウム協会(2022年)は述べており、産業用建設において持続可能な選択肢です。

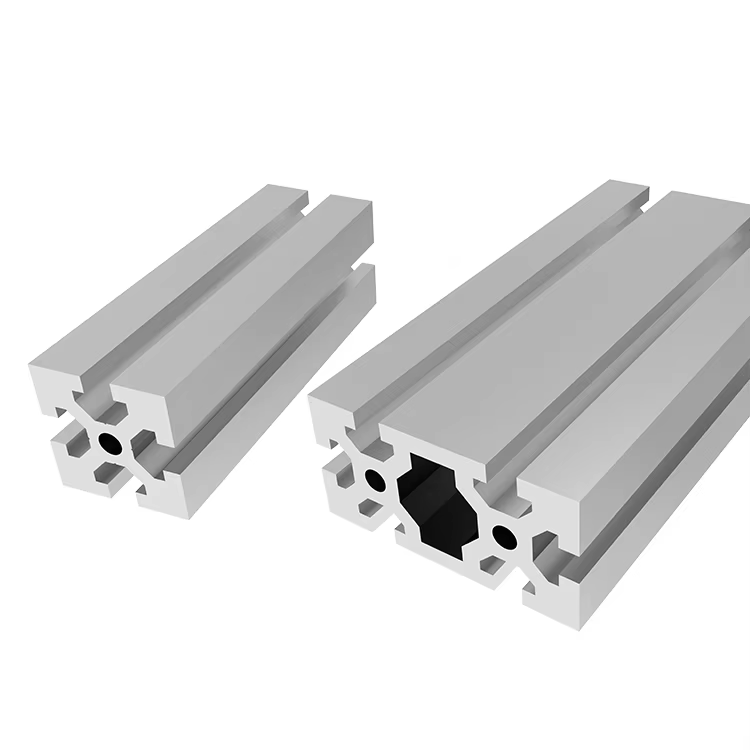

1010、2020、3030、および4040という数値は、実際にはこれらのプロファイルのミリメートル単位のサイズ寸法を表しています。例えば1010シリーズは、基本的に10×10mmの寸法です。このような小型プロファイルは、重量が約50kg程度までで、ひしゃげる心配がないディスプレイスタンドや実験室機器など、あまりサポートを必要としない用途に最適です。さらに20×20mmの2020プロファイルになると、強度が増しながらも取り扱いが容易なままです。多くの製造業者は、200kgまでの荷重に耐えられるため、CNCルーターやコンベアシステムにこれらを使用しています。3030や4040といった大型サイズになると、これらは工業用途で特に力を発揮します。マシンベースやロボットアームなどに十分耐えられる頑丈な構造で、500kgを超える可動荷重にも耐えることができます。これらの特徴として、ストレスがかかっても形状が安定しており、運転中でも1メートルあたりの変形量が半ミリ未満に抑えられています。

構造性能の観点から、エンジニアは主に2つの要素に注目します。それは断面二次モーメント(I)とねじり定数(J)です。断面二次モーメントとは、簡単に言うと、物が曲げ荷重に対してどれだけ抵抗を持つかを示す数値です。例えば4040プロファイルは、2020プロファイル同等品と比較してI値が実に4倍もあります。次にねじれについて見てみると、ねじり定数(J)は、素材がねじれにどれだけ耐えられるかを示しています。3030シリーズのプロファイルは、古い2020モデルと比較して、約2倍プラス20%の回転安定性を持っています。これは片持ち梁や非対称構造の設計において特に重要であり、こうした設計ではねじり荷重に対する追加的な強度が必要になります。

強度と重量のバランスを適切に取ることは、エンジニアリング設計において非常に重要です。例えば、4040プロファイルは17.5 kN/ミリメートルと非常に剛性が高い一方で、1メートルあたり4.2キログラムと結構重く、可動部分に使用するには重量がネックになってきます。この問題に対して、多くのエンジニアはメインフレームに4040素材を使用し、構造の上部には軽量な2020プロファイルを採用するという方法をとります。これにより、システム全体の荷重配分を崩すことなく、一般的に総重量を約3分の1にまで軽減できます。さらに予算に余裕がある場合は、6063-T6のような高級合金を使用するとさらに効果的です。これらの素材は通常のグレードと同等の重量特性を維持しながら、約25%高い強度を持っています。こうした理由から、多くの製造業者が最近ではこのような素材への切り替えを進めているのです。

Tスロットアルミニウムシステムはモジュラー設計で構成されているため、素早く再構築することが容易です。部品はT字型の溝に沿ってどこにでもはめ込むことができるので、構造の強度を損なうことなく何回でも調整できることになります。これは、溶接フレームのように部品を切断することが完全な破壊を意味するものではありません。Tスロットシステムでは、部品をきれいに分解して繰り返し再利用できます。昨年の業界レポートによると、モジュラーフレームに切り替えたメーカーのうち、約8割の企業が古い方法と比較して改造費用が40パーセントからほぼ3分の2の間減少したと報告しています。また、アルミニウム自体が約95%リサイクル可能であるため、このような再利用により企業はコストを抑えると同時に、長期的に環境に配慮した運用を行うことが可能になります。

Tスロットシステムは基本的に溶接をまったく不要にします。これにより、企業は高額な溶接工を雇う必要がなくなり、有害な煙にもさらされません。接続部分は正確にはめ込むだけで、すぐにしっかり固定されます。熱による歪みや、毎回完璧な溶接を施すことへの心配も不要です。いくつかのテストでは、従来の鋼材溶接方法と比較して建物の組立が約半分の時間で済み、さらに誤差はほぼ±0.5ミリ程度で正確に揃うことがわかりました。また、後片付けもずっと簡単です。飛び散る火花も、塗料の吹きすぎによる汚れもなくなります。このような点から、コスト削減にもつながります。企業は全体的に約30%のコスト削減が図られ、工具のレンタル数も減り、溶接作業に伴うOSHA関連の書類作業の手間も省けます。

仕上げに関しては、陽極酸化アルミニウムプロファイルは非常に特徴的なものを提供します。マットブラック、シルバートーン、または目を引くカスタムカラーの選択肢があります。これらは単なる普通の表面ではありません。一般的な塗装鋼と比較して、陽極酸化処理された表面は、傷や過酷な化学薬品、そして他のあらゆるものを色あせさせる厄介な紫外線にも実際に強く耐える性能を持っています。そのため、クリーンルーム環境やFDA規制が適用される場所など、見た目と性能の両方が重要視される用途に多くの製造業者がこの素材を好んで使用しています。昨年の最近の調査でも興味深い結果が示されました。10人中7人以上のシステムインテグレーターが、顧客が溶接痕だらけの見た目ではなく、Tスロットフレームのモダンな「インダストリアル・シック」な外観を非常に好むと述べています。さらに、配線や空気圧ラインなどの散らかりがちなものを隠すことができる組み込みチャネルの存在も見逃せません。これは一体何を意味しているのでしょうか?作業スペースがごちゃごちゃした状態にならず、非常にすっきりとした見た目になるのです。

ジョイントの耐久性は、引張強度が160MPa以上に達し、かつ重量比強度が12:1と高い水準を維持する6063-T5合金などの素材によって左右されます。湿気や化学薬品が存在する環境で使用する場合、腐食損傷を防ぐために陽極酸化仕上げが非常に重要になります。構造物を設計する際には、プロファイルの選定にあたり断面二次モーメントを考慮に入れる必要があります。最近、構造エンジニアが明らかにした事例を見てみましょう。ウェブ部分に補強を施した45×45mmのプロファイルは、許容範囲を超える曲げが発生する前までに約4.8kNの力に耐えることが確認されています。これは市場で一般的に見られる通常の設計に対して約62%の性能向上に当たります。

多くの産業用途では、動的荷重を扱う際、安全マージンを3:1から5:1の間で設定します。例として、4040シリーズのプロファイルは静的荷重に対して一般的に約2,400ニュートンの耐荷重が設定されていますが、ジョイントが正しく整列している場合、動的荷重では約600ニュートンまで耐えることができます。このようなシステムを設計する際、エンジニアは材料の特性をよく検討します。例えば、6063-T5アルミニウム合金の降伏強度は約110MPaであり、引張強度などの数値も部品が応力下で永久変形しないことを保証するために確認されます。また、熱膨張についても忘れてはいけません。アルミニウムは加熱されるとかなり膨張し、その膨張係数は約23.6マイクロメートル/メートル/摂氏度です。つまり、製造業者は作動中に顕著な温度変化が予想される箇所には、膨張継手を設けるかフローティングマウントを設置する必要があります。さもないと、蓄積された応力によって将来的に深刻な問題が発生する可能性があります。

Tスロットビームのたわみは次の式を使用して計算されます。

I' = (F × L³) / (3 × E × I) ただし:

500Nの荷重が1,200mmスパンにかかる場合、3030プロファイル(I = 21,500 mm⁴)のたわみは2.3mmであり、産業用許容誤差の範囲内です。ガセットプレートを追加することでたわみを最大40%まで低減できることから、補強によって安定性が向上することが示されます。

部品を正確に揃えることは、構造物にかかる荷重を均等に分散させ、厄介な応力集中が生じるのを防ぐために重要です。組立作業においては、レーザーレベルと半度単位で角度を測定できるデジタル分度器を併用すると非常に効果的です。対角補強材を用いることで、ねじりに対する剛性を最大で40%も高めることができ、これは振動が継続的に発生する環境において特に重要です。2020または3030プロファイルに金属製プレート(ガセットプレート)を組み合わせることで、これまでに確認した中で最も優れた結果が得られます。センサーやアクチュエーターを取り付ける際には、M6の標準ネジや1/4"-20のスロット穴が最適です。これらはほとんどの産業用機器と互換性があるため活躍します。また、プロファイルの断面二次モーメントが実際に受ける曲げ荷重に適しているかも確認することを忘れないでください。これにより、たわみを効果的に制御し、全長の0.2%未満に抑えることが可能になります。

三軸調整機能を備えて補強されたコーナーブラケットは、部材を適切にアラインメントし、せん断力を均等に分散させることで、特定の箇所に応力が集中するのを防ぎます。片持ち荷重を扱う際、三角形のジョイントは力の作用の仕組みを変化させ、曲げ応力を圧縮応力に転換することで全体としてはるかに安定性を高めます。Tナットを取り付けるスロットを交互に使用することで、荷重が通る複数の経路を形成するため、このようなジョイントは、通常の単一平面接続と比較して約2.8倍長く繰り返しのストレスに耐えることができます。そして、可動式または絶えず振動する機器においては、振動の影響でボルトが緩んでしまうことが多いため、何らかのネジロック剤を使用することが非常に重要です。