T veida alumīnijs būtībā nozīmē tādus metāla profilus, kam sānos ir šīs garās T veida apakšējās daļas. Šāds dizains ļauj cilvēkiem montēt lietas kopā, izmantojot skrūves, nevis visu uzreiz metinot uz pastāvīgu laiku. Lielākā daļa rūpnīcas paļaujas uz šiem standarta komponentiem, lai būvētu visādas lietas, piemēram, rūpnieciskos rāmjus, darba galddieces un automatizētus mašīnu iestatījumus. Kāpēc tie ir tik noderīgi salīdzinājumā ar tradicionālajām metināšanas metodēm? Nu, šīs apakšējās daļas ļauj darbiniekiem pārvietot stiprinājumus, piestiprināt paneļus tur, kur nepieciešams, un uzstādīt dažādas piederumi bez nepieciešamības urbāt caurumus vai veikt neatgriezeniskas struktūras izmaiņas. Ļoti noderīgi, ja vēlāk ir nepieciešamas korekcijas.

Vairumā profili izgatavoti no 6000 sērijas alumīnija sakausējumiem, piemēram, 6061-T6 vai 6063-T5, kas izvēlēti to lieliskā stipruma, apstrādājamības un korozijizturības dēļ. Ekstrūzijas laikā sasilušus alumīnija blokus pie 400–500 °C (752–932 °F) piespiež caur precīziem matricām, iegūstot vienmērīgas šķērsgriezuma formas. Galvenie dizaina elementi ietver:

| Īpašība | Alumīnijs 6063-T5 | Vienkāršais dzelzs | Priekšrocība |

|---|---|---|---|

| Blīvums (g/cm³) | 2.7 | 7.85 | 66% vieglāks |

| Vidussprieguma spēja (MPa) | 241 | 370 | 65% no tērauda |

| Korozijas atbalstība | Augsts (anodēts) | Zems (neapstrādāts) | Krāsošana nav nepieciešama |

Alumīnija dabiskais oksīda slānis nodrošina ilgtspējīgu, apkopes brīvu aizsardzību mitrā vai korozīvā vidē. Tā pilna pārstrādājamība ļauj ietaupīt līdz 95% enerģijas salīdzinājumā ar primāro ražošanu, saskaņā ar Aluminum Association (2022), kas to padara par ilgtspējīgu izvēli rūpnieciskai būvniecībai.

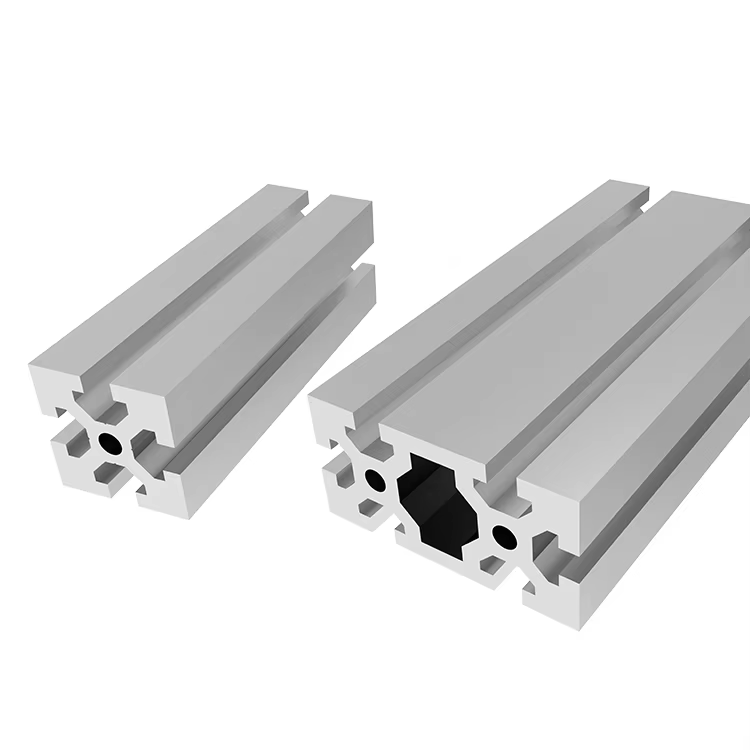

Skaitļi 1010, 2020, 3030 un 4040 patiesībā attiecas uz šo profili izmēriem milimetros. Piemēram, ņemot 1010 sēriju, tā būtībā ir 10 x 10 mm izmēros. Šie mazākie profili lieliski darbojas lietām, kurām nav nepieciešama liela atbalsta jauda, piemēram, izstāžu stendiem vai laboratorijas aprīkojumam, kur tie var izturēt apmēram 50 kilogramus smagumus, neizliekoties. Pārejot uz lielākiem izmēriem, piemēram, 2020 profiliem ar izmēriem 20 x 20 mm, tiek iegūta lielāka izturība, tomēr tā joprojām ir pārvaldāma. Daudzi ražotāji izmanto šos CNC frēzmašīnās un transportieros, jo tie var izturēt slodzes līdz pat 200 kg, pirms parādās pirmie sasprieguma pazīmes. Kad nonākam līdz lielākiem izmēriem, piemēram, 3030 un 4040, šie izceļas rūpnieciskās vides apstākļos. Tie ir izgatavoti pietiekami izturīgi, lai kalpotu kā mašīnu pamati un robotu rokas, izturēt kustīgas slodzes virs 500 kg. To īpašo raksturo stabilitāte pat tad, kad tie ir saspiesti, saglabājot izmēru novirzes zemāk par pusi milimetra uz vienu metru visā ekspluatācijas laikā.

Runājot par konstrukcijas veiktspēju, inženieri koncentrējas uz diviem galvenajiem faktoriem: laukuma inerces momentu (I) un vērpes konstanti (J). Inerces moments mums norāda, cik izturīgs ir kaut kas pret lieces spēkiem. Piemēram, 4040 profiliem ir I-vērtība, kas patiešām ir četras reizes lielāka nekā 2020. gada modeļu ekvivalentiem. Salīdzinot ar vērpi, vērpes konstante (J) parāda, cik labi materiāli iztur vērpes spēkus. 3030 sērijas profili nodrošina apmēram divreiz plus divdesmit procentus lielāku rotācijas stabilitāti salīdzinājumā ar vecajiem 2020. gada modeļiem. Tas ir ļoti svarīgi, strādājot ar konsolēm vai nesimetriskām konstrukcijām, jo šādām konstrukcijām nepieciešama papildu izturība pret vērpes spēkiem.

Inženierprojektēšanā ir ļoti svarīgi panākt pareizu līdzsvaru starp to, cik kaut kas ir stiprs un cik tas sver. Ņemiet, piemēram, 4040 profili - tie ir ļoti stingri, aptuveni 17,5 kN milimetrs, bet sverot 4,2 kilogramus uz metru, var kļūt diezgan smagi, ja mums ir nepieciešams kaut kas, kas viegli pārvietojas. Vairums inženieru šo problēmu risina, izmantojot 4040 materiālu galvenajai rāmim, saglabājot vieglākos 2020 profilus struktūras augšējām daļām. Šāda kombinācija parasti samazina kopējo svaru aptuveni par divām trešdaļām, nebojājot slodzes sadalījumu visā sistēmā. Un, ja ļauj budžets, izvēloties advanced alloys, piemēram, 6063-T6, lietas kļūst vēl labākas, jo šie materiāli nodrošina aptuveni par 25% lielāku stiprumu salīdzinājumā ar parastajiem materiāliem, saglabājot tādu pašu svara raksturlielumu. Ir saprotams, kāpēc šobrīd tik daudz ražotāji veic pārslēgšanos.

T veida alumīnija sistēmas ļauj ātri pārkonfigurēt lietas, jo tās ir izstrādātas ar modulāru dizainu. Komponenti jebkurā vietā iederas šajos T veida rievās, tādējādi praktiski nav nekādu ierobežojumu, cik reižu var veikt pielāgojumus, nezaudējot struktūras izturību. Tās nav kā metināti rāmji, kuros kāda elementa izgriešana nozīmē to pilnīgu iznīcināšanu. Ar T veida sistēmām daļas var viegli izjaukt un atkārtoti izmantot vairākas reizes. Saskaņā ar nesenām nozares ziņojumiem no pagājušā gada, aptuveni 8 no 10 ražotājiem, kas pārgāja uz modulāru rāmju sistēmām, novēroja, ka to rekonstrukcijas izmaksas samazinājās no 40 procentiem līdz pat divām trešdaļām salīdzinājumā ar tradicionālām metodēm. Un tā kā pats alumīnijs ir aptuveni 95% pārstrādājams, šāda veida atkārtota izmantošana ļauj uzņēmumiem samazināt izmaksas un vienlaikus veicināt vides aizsardzību.

T veida sistēmas faktiski pilnībā izslēdz metināšanu, kas nozīmē, ka uzņēmumiem vairs nav jāpiesaista dārgu metinātāju un neviens netiek pakļauts visiem tiem nepatīkamiem tvaikiem. Savienotāji vienkārši iebīda vietā un ātri nostiprinās. Vairs nav jāuztraucas par siltuma izraisīto deformāciju vai par to, ka katra metināšana būtu ideāla. Daži testi atklāja, ka ēkas tiek uzceltas apmēram divas reizes ātrāk salīdzinājumā ar tradicionālām tērauda metināšanas metodēm, turklāt visas detaļas precīzi sakrīt, novirze ir apmēram pust milimetra. Turklāt šajā procesā rodas daudz mazāk netīrības. Nav dzirksteļu, kas lido apkārt, nav krāsas pārslodzes visur. Viss kopā tas arī nozīmē izmaksu ietaupījumus. Uzņēmumi kopumā iztērē apmēram par 30 procentiem mazāk, jo tie rentē mazāk rīku un nav jāsaskaras ar visu tiem OSHA dokumentu problēmām, kas rodas metināšanas darbos.

Pabeigšanas ziņā anodēta alumīnija profili piedāvā kaut ko īpašu – tie pieejami matētā melnā, sudraba toņos vai pat individuālos krāsos, kas patiešām izceļas. Tomēr šīs nav jebkādas virsmas. Salīdzinot ar parasto krāsoto tēraudu, anodētās virsmas izturīgāk iztur pret skrambām, agresīvām ķīmikātēm un tām nepatīkamajām UV starojuma iedarbībām, kas var izbalināt visu pārējo. Tāpēc daudzi ražotāji tos ļoti vērtē tīrības telpās vai jebkurās vietās, kur pastāv FDA noteikumi un izskats ir tikpat svarīgs kā funkcionalitāte. Pērn veiktais pētījums parādīja arī kaut ko interesantu. Vairāk nekā septiņi no desmit sistēmas integrētājiem norādīja, ka viņu klienti ļoti vēlas šo moderno "industriālā stila" izskatu ar T-slot apdari, nevis redzēt visus šos neglītos metināšanas šuvju izvirzījumus. Un neaizmirsīsim arī par iebūvētajām kamerām, kas paslēpj dažādus nekārtīgos vadus un pneimatiskās līnijas. Ko tas nozīmē? Darba vietas izskatās daudz kārtīgāk, jo nav visai apkrauto izskatu.

Savienojumu ilglaicīgums ir atkarīgs no tādiem materiāliem kā 6063-T5 sakausējums, kurš ir pazīstams ar to, ka sasniedz stiepes izturību virs 160 MPa, saglabājot labu 12:1 stiprības attiecību pret svaru. Kad darbs tiek veikts vietās, kur ir mitrums vai ķīmiski reaģējošas vielas, anodētās pārklājumi kļūst ļoti svarīgi, lai novērstu korozijas bojājumus. Jebkurš, kurš projektē konstrukcijas, ir jāņem vērā inerces moments izvēloties profili savam projektam. Apskatīsim to, ko struktūrinženieri nesen atklāja: 45 uz 45 mm profils ar papildu pastiprinājumu sienā var izturēt apmēram 4,8 kN lielu spēku pirms liešanās aiz robežām, kas ir pieļaujama. Tas patiesībā ir apmēram 62% uzlabojums salīdzinājumā ar parastajām dizaina versijām, kuras mēs parasti redzam tirgū šodien.

Lielākajā daļā industriālo konstrukciju, strādājot ar dinamiskām slodzēm, tiek izvēlēts drošības koeficients robežās no 3:1 līdz 5:1. Piemēram, ņemot 4040 sērijas profili, to statiskās slodzes izturība parasti ir ap 2400 Ņūtonus, taču dinamiski tie iztur aptuveni 600 Ņūtonus, ja visi savienojumi ir pareizi izvietoti. Projektējot šādas sistēmas, inženieri cieši pēta materiālu īpašības, piemēram, 6063-T5 alumīnija sakausējumam raksturīgo plastiskas deformācijas robežu, kas ir apmēram 110 MPa, kā arī maksimālo stiepes izturību, lai nodrošinātu, ka komponenti nenokļūst pastāvīgā deformācijā zem mehāniskās slodzes. Neaizmirsīsim arī par termisko izplešanos. Alumīnijs, sasilstot, izplešas ievērojami — tā lineārās izplešanās koeficients ir aptuveni 23,6 mikrometri uz metru uz vienu pēc Celsija grādu. Tas nozīmē, ka ražotājiem projektējumā jāiekļauj izplešanās savienojumi vai jāizmanto peldošie stiprinājumi visur, kur ekspluatācijas laikā var rasties būtiskas temperatūras svārstības, pretējā gadījumā uzkrātās slodzes var izraisīt nopietnas problēmas nākotnē.

T veida sijās izliekums tiek aprēķināts, izmantojot:

I' = (F × L³) / (3 × E × I) Kur:

1,200 mm spanam ar 500 N slodzi, 3030 profils (I = 21,500 mm⁴) izliecas par 2,3 mm — pieļaujamā rūpnieciskā tolerancē. Gusset plates samazina izliekumu līdz 40%, parādot, kā pastiprinājums uzlabo stabilitāti.

Pareizi iestatīt visu nozīmē, ka svars vienmērīgi sadalās pa struktūrām un neļauj veidoties šīm iekšējām sprieguma vietām. Savienojot detaļas, vecās labās lāzera līmeņi sniedz lieliskus rezultātus kopā ar digitālajiem transportīriem, kas spēj izmērīt pat pustiesīgu precizitāti. Slīpās stiprināšanas elementi ievērojami palielina izturību pret sagriešanas spēkiem, reizēm pat par 40%. Tas ir ļoti svarīgi tādos apstākļos, kur pastāvīgi ir vibrācija. Lieliskus rezultātus līdz šim dod 2020 vai 3030 profili, ko kombinē ar metāla mezglu plātēm. Montējot sensorus vai aktuatorus, jūsu draugi šeit ir standarta M6 vītnes vai 1/4 collas-20 spraugas, jo tās savietojamas ar lielāko daļu rūpniecisko aprīkojuma. Un neaizmirstiet par to, lai profila inerces momenta laukums atbilstu lieces spēkiem, ar kuriem tas tiks saskāries. Tas palīdz kontrolēt nevēlamu izliekumu, vēlams, ierobežojot novirzi zem 0,2% no attāluma, par kuru ir runa.

Stūra skavas, kuru konstrukcijā ir trīs asu pielāgošanas iespēja, nodrošina precīzu izvietojumu un vienmērīgi izkliedē šķērskravas, lai tās nekoncentrētos vienā punktā. Strādājot ar konsoles slodzēm, trijstūrveida savienojumi faktiski maina spēka darbības principu, lieces spriegumu pārvēršot spiedienā, kas padara visu konstrukciju stabīlāku. Mainot T-naglu slotu izvietojumu, tiek izveidotas vairākas slodzes pārnēsāšanas trajektorijas, kā rezultātā šādi savienojumi iztur apmēram 2,8 reizes ilgāk, salīdzinot ar parastajiem vienas plaknes savienojumiem, ja tiek pielikta cikliska slodze. Un, ja runa ir par aprīkojumu, kas kustas vai pastāvīgi vibrē, ir ļoti svarīgi izmantot kādu veidu vītnes fiksēšanas līdzekli, jo pretējā gadījumā šie skrūves ar laiku izskrūvējas neatkarīgi no visām pūlēm.