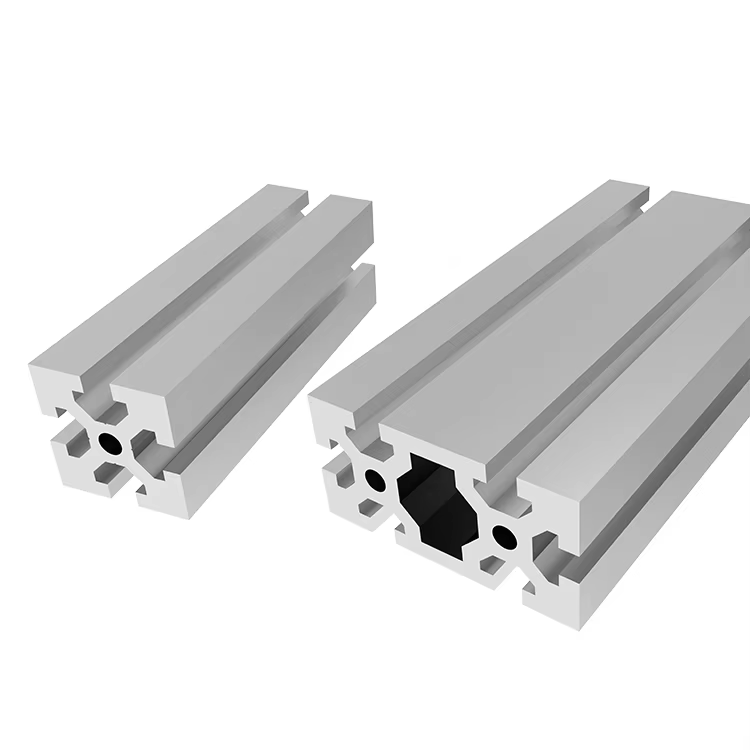

Алюмінієвий профіль із Т-подібним пазом — це по суті металеві профілі, які мають довгі пази Т-подібної форми, що проходять уздовж їхніх сторін. Така конструкція дозволяє збирати конструкції за допомогою болтів замість постійного зварювання. Більшість фабрик використовують ці стандартні компоненти для створення різноманітних речей, таких як промислові рами, верстаки та автоматизовані машинні установки. Чим вони корисні порівняно з традиційними методами зварювання? Ну, пази дозволяють робітникам переміщати кріплення, прикріплювати панелі у потрібних місцях і встановлювати різноманітні аксесуари, не просвердлюючи отвори чи вносячи незворотні зміни до конструкції. Дуже зручно, коли потрібні зміни пізніше.

Більшість профілів виготовляють з алюмінієвих сплавів серії 6000, таких як 6061-T6 або 6063-T5, які обирають завдяки чудливому поєднанню міцності, оброблюваності та стійкості до корозії. Під час екструзії нагріті алюмінієві злитки протискають крізь прецизійні матриці при температурі 400–500°C (752–932°F), отримуючи стабільні поперечні перерізи. Основні конструктивні особливості включають:

| Властивість | Алюміній 6063-T5 | М'яка сталь | Перевага |

|---|---|---|---|

| Щільність (г/см³) | 2.7 | 7.85 | на 66% легше |

| Міцність на розтяг (МПа) | 241 | 370 | 65% від сталі |

| Стійкість до корозії | Високий (анодований) | Низький (нелікований) | Фарбування не потрібне |

Природний оксидний шар алюмінію забезпечує міцний, неруйнівний захист у вологих або агресивних середовищах. Його повна переробка дозволяє зекономити до 95% енергії порівняно з первинним виробництвом, згідно з Aluminum Association (2022), що робить його стійким вибором для промислового будівництва.

Числа 1010, 2020, 3030 та 4040 насправді вказують на розміри цих профілів у міліметрах. Візьмемо, наприклад, серію 1010 — це приблизно 10 на 10 мм у розмірі. Ці менші профілі чудово підходять для речей, які не потребують значної підтримки, таких як виставкові стендів або лабораторне обладнання, де вони можуть витримувати вагу до приблизно 50 кілограмів без вигину. Переходячи до профілів 2020 розміром 20 на 20 мм, отримуємо щось міцніше, але ще цілком придатне. Багато виробників використовують їх у своїх фрезерних верстатах з ЧПК та транспортерних системах, тому що вони можуть витримувати навантаження до 200 кг, перш ніж з'являться ознаки напруження. Коли ми переходимо до більших розмірів, таких як 3030 і 4040, ці профілі справді випромінюють у промислових умовах. Вони побудовані настільки міцно, щоб витримувати бази машин та роботизовані руки, здатні витримувати рухомі навантаження понад 500 кг. Їхня особливість полягає в тому, наскільки стабільними вони залишаються навіть під час напруження, зберігаючи відхилення форми менше ніж півміліметра на метр під час роботи.

Коли мова йде про структурну міцність, інженери зосереджуються на двох основних факторах: момент інерції площі (I) і крутильна жорсткість (J). Момент інерції по суті показує, наскільки матеріал стійкий до згинальних зусиль. Візьмемо, наприклад, профілі 4040 — їх значення I насправді у чотири рази більше, ніж у 2020 аналогів. Якщо говорити про кручення, то крутильна жорсткість (J) демонструє, наскільки добре матеріал витримує змінення форми при обертанні. Профілі серії 3030 забезпечують приблизно на 20% більшу обертальну стабільність порівняно зі старими моделями 2020. Це має велике значення при роботі з консолями або несиметричними конструкціями, адже ці проекти потребують додаткового опору до змінення форми при обертанні.

В інженерному проектуванні дуже важливо правильно поєднати міцність конструкції та її вагу. Візьміть, наприклад, профілі 4040 — вони дуже жорсткі, приблизно 17,5 кН на міліметр, але при цьому важать 4,2 кг на метр, що може суттєво вплинути на загальну вагу, якщо потрібно щось легко рухоме. Більшість інженерів вирішують цю проблему, використовуючи матеріал 4040 для основного каркаса, а для верхніх частин конструкції залишають більш легкі профілі 2020. Таке поєднання зазвичай дозволяє зменшити загальну вагу приблизно на дві третини, не порушуючи розподіл навантаження по всій системі. А якщо бюджет дозволяє, використання просунутих сплавів, таких як 6063-T6, покращить характеристики, адже ці матеріали мають приблизно на 25% більшу міцність порівняно зі звичайними сплавами, зберігаючи ті самі показники ваги. Ось чому багато виробників сьогодні переходять на ці матеріали.

Системи алюмінієвого профілю T-Slot дозволяють швидко змінювати конфігурацію завдяки модульному дизайну. Компоненти з'єднуються в будь-якому місці по Т-подібних пазах, тому кількість їх регулювань практично необмежена без втрати міцності конструкції. Це не так, як у зварних рамах, де видалення однієї деталі може призвести до повного руйнування. У системах T-Slot частини роз'єднуються акуратно і можуть бути використані знову і знову. За даними останнього галузевого звіту минулого року, приблизно 8 із 10 виробників, які перейшли на модульні рами, зазначили зниження витрат на модернізацію від 40 до майже 66% порівняно з традиційними методами. А оскільки алюміній на 95% придатний до переробки, багаторазове використання таких систем дійсно допомагає компаніям зменшити екологічний слід і знизити витрати на тривалий період.

Системи Т-подібних пазів практично повністю виключають зварювання, що означає, що компаніям більше не потрібно наймати дорогих зварників, а ніхто не піддається шкідливим випаровуванням. З'єднувачі просто вставляються на місце і фіксуються в мить ока. Більше не потрібно турбуватися про викривлення від тепла або досягнення ідеального зварного шву щоразу. Деякі дослідження показали, що будівлі монтуються приблизно вдвічі швидше порівняно з традиційними методами зварювання сталі, а всі елементи точно підходять один до одного, відхилення становить приблизно половину міліметра в кожний бік. Крім того, цей процес значно менш брудний. Відсутні іскри, які летять навсібіч, і фарба, яка розбризкується. Усе це також призводить до економії коштів. Компанії витрачають приблизно на 30 відсотків менше загалом, оскільки орендують менше інструментів і не мають справи з усією цією паперовою роботою OSHA, яка супроводжує зварювальні роботи.

Коли справа доходить до оздоблення, анодовані алюмінієві профілі пропонують щось справді особливе — вони бувають матовими чорними, срібними відтінками чи навіть кольорами на замовлення, які справді вирізняються. Проте це не просто звичайні поверхні. Порівняно зі звичайною фарбою на сталі, анодовані поверхні краще витримують відколи, агресивні хімічні речовини та ті неприємні ультрафіолетові промені, які можуть вивести все інше. Саме тому багато виробників обожнюють їх для використання в очищуваних приміщеннях або будь-де в умовах регулювання FDA, де зовнішній вигляд має таке ж значення, як і продуктивність. Минулорічне дослідження показало ще щось цікаве. Більше ніж сім із десяти інтеграторів систем заявили, що їхні клієнти захоплюються від сучасного «індустріального шику» рамних конструкцій із Т-подібними пазами замість того, щоб бачити усі ці потворні зварні шви, які виступають у всіх напрямках. І не варто забувати про вбудовані канали, які приховують безліч дротів і пневматичні лінії. Що це означає? У результаті робочі зони виглядають набагато охайніше без усього цього безладу, що трапляється довкола.

Тривалість служби з'єднань залежить від матеріалів, таких як сплав 6063-T5, який відомий тим, що досягає межі міцності понад 160 МПа, зберігаючи при цьому міцність 12:1 міцність до ваги. Під час роботи в умовах, де є волога або хімічні речовини, анодовані покриття стають дуже важливими для запобігання корозійним пошкодженням. Кожному, хто проектує конструкції, слід враховувати момент інерції при виборі профілів для своїх проектів. Подивіться, що виявили недавно інженери-конструктори: профіль 45 на 45 мм із додатковим підсиленням у стінці може витримати приблизно 4,8 кН сили, перш ніж вигнутися за межі допустимих меж. Це насправді приблизно на 62 відсотки краще, ніж звичайні конструкції, які ми зазвичай бачимо на ринку сьогодні.

Більшість промислових установок вибирають коефіцієнти запасу міцності в межах від 3:1 до 5:1 у разі динамічних навантажень. Візьмемо, наприклад, профілі серії 4040 — вони зазвичай розраховані на статичне навантаження близько 2400 Ньютонів, але можуть витримати приблизно 600 Ньютонів динамічного навантаження, за умови правильного узгодження всіх з'єднань. Під час проектування таких систем інженери уважно аналізують характеристики матеріалів, зокрема межу текучості, яка для алюмінієвого сплаву 6063-T5 становить приблизно 110 МПа, а також тимчасовий опір розриву, щоб переконатися, що компоненти не зазнатимуть постійних деформацій під дією навантаження. Не слід забувати й про теплове розширення. Алюміній суттєво розширюється при нагріванні — його коефіцієнт розширення становить приблизно 23,6 мікрометра на метр на градус Цельсія. Це означає, що виробникам потрібно передбачити компенсатори або встановлювати рухомі кріплення в тих місцях, де під час експлуатації можливі значні коливання температури, інакше накопичені напруження можуть призвести до серйозних проблем у майбутньому.

Прогин у балках Т-подібного паза розраховується за допомогою:

I' = (F × L³) / (3 × E × I) Де:

Для прольоту 1200 мм під навантаженням 500 Н профіль 3030 (I = 21,500 мм⁴) має прогин 2,3 мм — у межах допустимих відхилень для промислового застосування. Встановлення ребер жорсткості зменшує прогин на 40%, що демонструє, як підсилення покращує стабільність.

Правильне вирівнювання забезпечує навіть розподіл ваги по конструкціях і запобігає утворенню неприємних точок напруження. Під час збирання вельми корисними є лазерні рівні у поєднанні з цифровими транспортирами, які можуть вимірювати з точністю до половини градуса. Діагональні підкоси суттєво підвищують жорсткість конструкції проти крутильних зусиль, іноді навіть на 40%. Це має велике значення у місцях, де триває вібрація. Найкращих результатів досягаємо, поєднуючи профілі 2020 або 3030 з металевими косинцями. Встановлюєте сенсори чи актуатори? Стандартні різьби М6 або слоти 1/4"-20 — ваші помічники тут, адже вони сумісні з більшістю промислового обладнання. І не забудьте узгодити момент інерції профілю з тим, які зусилля на вигин він матиме. Це допомагає утримувати небажане провисання, бажано обмежуючи прогин менше ніж 0,2% від задіяної відстані.

Кутові кронштейни, які були посилені завдяки регулюванню за трьома осями, допомагають правильно вирівняти елементи та рівномірно розподілити зсувні зусилля, щоб уникнути їх надмірної концентрації в одній точці. У разі консольних навантажень трикутні з’єднання фактично змінюють характер дії сили, перетворюючи згинальні напруження на стиск, що робить увесь механізм значно стабільнішим. Через чергування отворів для Т-подібних гайок створюються кілька шляхів проходження навантаження, що означає, що такі з’єднання витримують приблизно в 2,8 раза довше за звичайні одноплощинні з’єднання, коли на них діють повторні цикли навантаження. А для обладнання, яке пересувається або постійно вібрує, дуже важливо використовувати засоби для фіксації різьби, тому що інакше болти з часом можуть самостійно ослабнути, незалежно від усіх інших факторів.