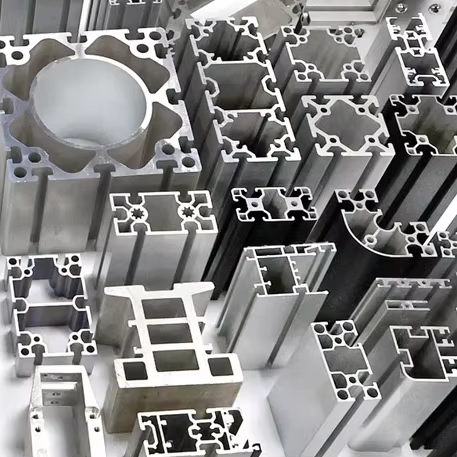

T-forsænks aluminiumsprofiler fremstillet gennem ekstrusionsprocesser har virkelig fået fart på sig i produktionens kredse i den seneste tid, fordi virksomheder har brug for fleksible systemer, der kan følge med i ændrede produktionsbehov. Metallet har også noget særligt at byde på: selvom det kun vejer cirka en tredjedel af stål, bevarer det alligevel cirka 60 % af den samme styrke. Det gør det ideelt til ting som robotarme, transportbånd og de automatiserede arbejdsstationer, som vi ser overalt nu. Ifølge nogle tal fra International Aluminum Association fra 2023 var der næsten en stigning på 20 % i antallet af virksomheder, der adopterede T-forsænksystemer allerede sidste år. Hvorfor? Fordi disse profiler tillader arbejdere at samle udstyr uden værktøj og nemt at omarrangere dem, når det er nødvendigt. Fabrikker opdager, at de kan bygge hele produktionslinjer meget hurtigere ved brug af disse systemer end med traditionelle svejste stålkonstruktioner, hvilket reducerer nedetid med cirka 30 %. Tag automobilindustrien som eksempel. Bilproducenter bruger T-forsænksprofiler til at skabe justerbare maler på deres produktionslinjer, så de nemt kan skifte mellem forskellige bilmodeller uden at skulle rive alt ned og starte forfra hver gang.

Mere og mere industrielle automatiseringsopsætninger anvender nu ekstruderede T-fure profiler i aluminium, fordi de både tilbyder præcisionsarbejde og den fleksibilitet, der kræves for at imødekomme ændrede produktionskrav. Omkring to tredjedele af alle nye automatiseringsinstallationer i Europa og dele af Asien indeholder nu disse T-fure rammer til ting som beskyttelse af maskineri, montering af sensorer og understøttelse af robotarme. Det, der gør dem unikke, er deres modstandsevne over for korrosion, hvilket er meget vigtigt i steder, hvor renlighed er kritisk, såsom i kødindustrien eller farmaceutiske produktionsområder. Når virksomheder begynder at bygge deres automatiseringssystemer omkring modulære platforme, bliver det faktum, at T-furer trinvis kan opgraderes, virkelig vigtigt i forbindelse med de smarte, forbundne enheder, som alle taler om. Tag for eksempel en stor bilfabrik, som efter at have gjort T-fur komponenter til standard på tværs af alle deres internationale lokationer, har opnået betydelige reduktioner i omstillede omkostninger.

Tre faktorer understøtter T-furens aluminiumsdominans:

Disse egenskaber gør T-furet aluminium uundværligt for industrier, der prioriterer smidighed, holdbarhed og miljøansvarlighed.

Bemærk: Eksterne links er udeladt, da referencematerialer manglede autoritative kilder, der opfyldte linkningskriterierne.

Aluminium T-skinnesystemer, fremstillet gennem ekstrudering, har stor styrke, men vejer cirka to tredjedele mindre end deres stålmæssige modstykker. Ingeniører elsker at arbejde med disse systemer, når de bygger maskinrammer eller automatiserede udstyr, da de kan håndtere alle slags bevægelsesbelastninger uden at kræve massive betonbaser. Det, der gør aluminium så specielt, er, hvordan det bøjer lidt, når trykket stiger, og derefter snapper tilbage til den oprindelige form igen. Det betyder, at dele varer længere, før de bryder sammen, sammenlignet med de stive svejste metalrammer, der går i stykker efter gentagne belastningscyklusser.

Industrielle brugere rapporterer 40–50 % hurtigere samletider sammenlignet med svejst stål, takket være værktøjsfri boltning og modulær design. Faciliteter eliminerer svejsearbejde og opnår samtidig evnen til at omkonfigurere linjer på timer frem for dage. Et firma opnåede en 27 % reduktion i materialeaffald gennem præcisionskupede T-furekomponenter sammenlignet med tilpassede metaldele.

Aluminiumprofiler, der er blevet anodiseret, viser ca. ti gange bedre beskyttelse mod rust sammenlignet med almindelig stål, når de testes ved hjælp af ASTM B117 Salt Spray-metoden. På grund af denne egenskab fungerer T-fure-systemer virkelig godt i steder som fødevarefabrikker, på offshore-installationer og i laboratoriemiljøer, hvor metaloxidation rent faktisk kan udgøre alvorlige sikkerhedsrisici. De økonomiske fordele er også ret betydelige, idet vedligeholdelsesomkostningerne typisk falder med omkring 34 % årligt. Det betyder, at der ikke længere er behov for konstant nymaling eller påsætning af galvanisering, som normalt er nødvendigt for almindelige kulstofstålkonstruktioner. Med tiden bliver disse besparelser betydelige for facilitetschefer, der ønsker at reducere driftsomkostningerne, samtidig med at strukturel integritet bevares.

Evnen til hurtigt at tilpasse industriudstyr til ændrede arbejdsgange forklarer, hvorfor ekstruderede aluminiums T-fure-systemer dominerer i fleksibel produktion. I modsætning til svejste konstruktioner, som kræver destruktiv demontering, tillader T-furens modularitet uendelige opstillinger med minimal nedetid.

T-slots profiler leveres med standardfure, der gør det muligt for arbejdere at montere beslag, paneler og sensorer hvor som helst, uden først at skulle bore huller. De fleste producenter står over for alvorlige forsinkelser, når de ændrer layout på svejste stålkonstruktioner. Ifølge en nylig undersøgelse fra Industrial Engineering Journal siger omkring tre fjerdedele af virksomhederne, at sådanne ændringer typisk tager mellem tre og otte uger, fordi alt skal skæres og fremstilles på ny. Men aluminiums ekstruderingsegenskaber gør hele forskellen. Fabrikker kan holde lager af universelle profiler og helt omarrangere arbejdspladser eller transportbåndssystemer inden for få timer blot ved at flytte dele langs furerne. Denne fleksibilitet sparer både tid og penge i produktionsmiljøer, hvor tilpasningsevne er mest vigtig.

De fleste operatører samler omkring 80 procent af T-falzrammer med almindelige værktøjer som hæksleut og skiftenøgler. Der er ikke behov for avanceret svejseudstyr eller dyre CNC-maskiner her. Ifølge brancheopgørelser tager installation af emballagelinjer med T-falzsystemer cirka 62 % mindre tid sammenlignet med traditionelle svejste opstillinger. Det er en stor fordel, når tiden er knap. Det, der gør disse systemer så praktiske, er, hvor nemme de er at ændre undervejs i arbejdet. Skal en beskyttelsesbeslag flyttes? Løs blot de to bolte og skyd det på plads. Ønsker man at gøre basen større? Tag nogle forudskårne profiler fra lageret og sæt dem direkte på. Enkelheden i justeringerne sparer både tid og frustration på fabrikgulvet.

En stor bilproducent halverede næsten fabriksstop, da de begyndte at bruge T-furet aluminium ved deres produktionslinjer til elbilsbatterier. I dag kan personalet justere fixtureringshøjderne inden for blot ti minutter for at tilpasse dem til forskellige batteridimensioner, hvor det tidligere tog dem to hele dage at ændre de svejste jigs. Materialeomkostningerne faldt også markant, hvilket årligt sparer omkring 360.000 USD, fordi ca. 92 procent af komponenterne genbruges ved modelændringer. Denne type fleksibilitet gør en kæmpe forskel i hverdagsdriften, hvor tid er penge.

T-furetsystemer fremstillet af ekstruderet aluminium fungerer så godt, fordi de har disse præcise furer, der passer til almindelige T-møtrikker, beslag og alle slags fastgøringskomponenter. Det, der gør disse systemer virkelig fremtrædende, er, hvor hurtigt ting kan monteres på dem. Der er ikke behov for borearbejde, når paneler monteres, sensorer installeres eller mekaniske dele tilføjes. Det er ret vigtigt for fabrikker, der kører automatiserede produktionslinjer, hvor nedetid koster penge. Ifølge de seneste tal fra Industrial Framing Report 2024 vælger omkring 8 ud af 10 maskinbyggere T-furet aluminium, hver gang deres udstyr har brug for modulære tilføjelser. Det giver god mening, når man tager højde for både tidsbesparelse og vedligeholdelsesomkostninger på lang sigt.

Større producenter overholder specifikationerne i DIN 65058/ISO 9001, hvilket sikrer en dimensionel præcision på ±0,1 mm over hele leverandørkredsen. Denne tværbrandkompatibilitet gør det muligt for virksomheder at handle globalt, samtidig med at udstyr kan anvendes frit mellem leverandører – afgørende for lean-inventarstrategier. Ifølge en PwC-analyse fra 2023 opnåede fabrikker i Nordamerika, der anvendte standardiserede systemer, en reduktion af leveringstider for udstyr på 18 % sammenlignet med proprietære konstruktionssystemer.

Den modulære natur af T-furet aluminium understøtter trinvis udbygning:

Ifølge en Rockwell Automation-studie fra 2023 krævede producenter, der anvendte T-furede komponenter, 40 % mindre nedetid ved ombygning af produktionslinjer sammenlignet med dem, der anvendte svejste stålkonstruktioner.

Aluminiumsprofiler med T-fure udnytter aluminiums uendelige genbrugsevne, hvor genbehandling forbruger 95 % mindre energi end primærproduktion. Denne lukkede kredsløbskapacitet sikrer, at 89 % af materialet undgår deponering sammenlignet med svejste stålkonstruktioner, og understøtter cirkulære økonomiprincipper uden at kompromittere ydelsen over flere genbrugscyklusser.

Samling uden værktøj reducerer installationsprocessen med 40 % sammenlignet med traditionelle svejserammer. Standardiserede forbindere og forbehandlede profiler muliggør hurtig opsætning og reducerer lønomkostninger med 18 USD per løbende fod baseret på 2023's effektivitetsmål for produktion.

Selvom stålrammer har 22 % lavere oprindelige omkostninger, giver ekstruderet aluminium med T-fure 31 % lavere samlede ejeomkostninger over 15 år. Korrosionsbestandighed eliminerer løbende vedligeholdelse af belægning, og den modulære genbrug – kombineret med 92 % materialegenindvinding ved levetidens udløb – sikrer en bæredygtig afkastning, som ikke kan overgås af permanente svejste konstruktioner.