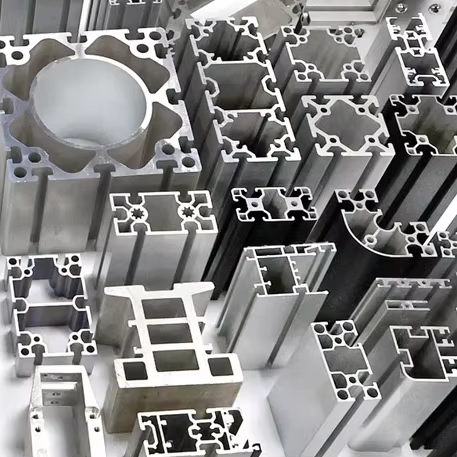

T-profil aluminijumske ramove, koje se proizvode ekstruzijom, poslednjih godina sve više koriste industrijski sistemi jer kompanijama trebaju fleksibilni sistemi koji mogu da prate promene u proizvodnim potrebama. Aluminijum takođe ima nešto posebno: iako je težak samo oko trećinu čelika, zadržava oko 60% njegove čvrstoće. Zbog toga je idealan za primene kao što su robotske ruke, transportne trake i automatizovane radne stanice koje danas svuda vidimo. Prema podacima Međunarodne aluminijumske asocijacije iz 2023. godine, u prethodnoj godini je zabeležen skok od gotovo 20% u broju kompanija koje su usvojile T-profil sisteme. Zašto? Jer ovi ramovi omogućavaju radnicima da sklapaju opremu bez alata i lako je premeštaju kada je potrebno. Fabrike primećuju da mogu znatno brže da izgrade cele proizvodne linije koristeći ove sisteme u poređenju sa tradicionalnim zavarenim čeličnim konstrukcijama, smanjujući vreme prostoja za oko 30%. Uzmimo za primer automobilsku industriju. Proizvođači automobila koriste T-profil ramove za izradu podesivih stezaljki na svojim montažnim linijama, tako da mogu da prelaze sa jednog na drugi model vozila bez potrebe da svaki put rastavljaju sve i ponovo počinju iz početka.

Sve više postrojenja za industrijsku automatizaciju prelazi na profile od aluminijuma sa T-žlebovima izvlačenjem (ekstruzijom), jer oni nude preciznost rada i fleksibilnost potrebnu za promenljive zahteve u proizvodnji. Otprilike dve trećine svih novih instalacija automatizacije u Evropi i delovima Azije sada koriste ove T-profilne okvire za različite svrhe, kao što su zaštita mašinerije, postavljanje senzora i nošenje robotskih ruku. Ono što ih posebno izdvaja je njihova otpornost na koroziju, što je posebno važno u mestima gde je higijena kritična, poput pogona za preradu mesa ili farmaceutskih fabrika. Kako kompanije počinju da grade svoje sisteme automatizacije zasnovane na modularnim platformama, činjenica da se T-žlebovi mogu postepeno nadograđivati postaje izuzetno važna pri uvođenju pametnih povezanih uređaja o kojima se stalno priča. Na primer, jedna velika fabrika automobila uspela je da značajno smanji troškove prerazmeštanja nakon što je T-profilne komponente uvela kao standard u svim svojim međunarodnim pogonima.

Три фактора која чине Т-профиле алуминијума доминантним:

Особине као што су ове чине Т-профиле алуминијума неопходним за индустрије које постављају приоритете на приспособљивост, издржљивост и еколошку одговорност.

Напомена: Спољашње везе су изостављене јер нису пронађени ауторитативни извори који испуњавају критеријуме за линковање.

Алуминијумски Т-профили направљени екструзијом имају велику чврстоћу, али су тешки око две трећине мање у односу на своје варијанте од челика. Инжењерима је занимљиво да раде са овим системима када граде оквире машина или аутоматизоване уређаје, јер могу да издрже све врсте оптерећења у кретању без потребе за масивним бетонским базама. Оно што чини алуминијум толико посебним је то што се мало савија под притиском, а затим се врати у првобитан облик. То значи да делови трају дуже пре него што се покваре, у поређењу са оним крутим завареним металним оквирима који се пуцају након поновљених циклуса оптерећења.

Изјаве индустријских корисника 40–50% бржи скупљања u poređenju sa zavarivanim čelikom, zahvaljujući boltnom vezi bez alata i modularnom dizajnu. Objekti eliminišu radove na zavarivanju i dobijaju mogućnost da rekonfigurišu linije za sate umesto dana. Jedan proizvođač je postigao smanjenje otpada materijala za 27% korišćenjem precizno isečenih T-profila u odnosu na posebno izrađene metalne delove.

Aluminijumske profile koje su anodizovane pokazuju oko deset puta bolju zaštitu od korozije u poređenju sa običnim čelikom kada se testiraju metodom ASTM B117 Salt Spray. Zbog ove osobine, T-profil sistemi izuzetno dobro funkcionišu u okruženjima kao što su fabrici namerene za preradu hrane, morske instalacije i laboratorijska okruženja gde oksidacija metala može ozbiljno ugroziti bezbednost. Finansijske pogodnosti su takođe značajne – troškovi održavanja se smanjuju oko 34% godišnje. To znači da više nema potrebe za stalnim farbanjem ili nanosenjem galvanizovanih premaza koji su obično neophodni za standardne konstrukcije od ugljeničnog čelika. Tokom vremena, ove uštede mogu bitno doprineti smanjenju operativnih rashoda za menadžere objekata, uz očuvanje strukturne otpornosti.

Mogućnost brzog prilagođavanja industrijske opreme promenama u radnim procesima objašnjava zašto sistemi ekstrudiranih aluminijumskih profila sa T-žlebovima dominiraju u fleksibilnoj proizvodnji. Za razliku od zavarenih konstrukcija koje zahtevaju destruktivnu demontažu, modulnost T-žlebova omogućava beskonačne rasporede sa minimalnim vremenom zaustavljanja.

Профили са Т-жлобовима поседују стандардне жлобове који омогућавају радницима да причврсте носаче, панеле и сензоре било где где им је то неопходно, без претходног бушења рупа. Већину произвођача чекају значајни застоји приликом измене распореда код заварених челичних конструкција. Према недавној студији из Инжењерског индустријског часописа (Industrial Engineering Journal), око три четвртине компанија наводи да овакве измене обично трају између три и осам седмица, јер се све мора поново исећи и израдити. Алуминијумове екструзионе особине чине велику разлику. Фабрике могу да одржавају залихе универзалних профила и у потпуности преуређују радне станице или транспортне системе у року од неколико сати, једноставно клизањем делова дуж тих жлобова. Ова флексибилност уштеди време и новац у производним условима где је прилагођавање најважније.

Већина оператера састави око 80 одсто оквира са Т-жлебовима користећи само основна алата као што су шестобрилни кључеви и кључеви. Нема потребе за никаквим скупим опремама за заваривање или скупим CNC машинама. Према подацима из индустрије, инсталација линија за паковање са системима Т-жлебова траје око 62% мање времена у поређењу са традиционалним завареним системима. То је веома важно када су рокови изузетно кратки. Оне што чини ове системе веома корисним је лакоћа са којом се могу изменити док је рад у току. Треба да померите заштитни поклопац? Само ослабите те два вијка и померите га на жељено место. Желите да проширите базу? Узмите неколико екструзија из залиха и једноставно их причврстите. Једноставност измене уштеди време и смањи фрустрацију на фабричком поду.

Један велики произвођач аутомобила смањио је заустављања фабрике скоро за половину када је почео да користи алуминијумске Т-профиле на линијама за скупљање батерија електромобила. Данас, особље на производној линији може да прилагоди висину фиксних конструкција за само десет минута да би одговарале разним димензијама батерија, док је раније за измене заварених шаблона било потребно чак два дана. И трошкови материјала су се значајно смањили, што годишње уштеди око 360.000 долара, јер се при промени модела поново користи отприлике 92% компонената. Оваква флексибилност чини велику разлику у свакодневном раду где време значи новац.

T-žljebni sistemi napravljeni od ekstrudiranog aluminijuma rade izuzetno dobro zahvaljujući preciznim žljebovima koji odgovaraju standardnim T-navrtnicima, nosačima i raznim veznim elementima. Ono što ovim sistemima posebno ističe je brzina kojom se na njih mogu pričvrstiti različiti delovi. Nema potrebe za bušenjem prilikom montaže ploča, instaliranja senzora ili dodavanja mehaničkih komponenti. To je prilično važno za fabrike koje rade na automatizovanim linijama, gde svako prekidanje rada košta. Prema najnovijim brojkama iz Izveštaja o industrijskom okviru iz 2024. godine, otprilike 8 od 10 proizvođača mašina koristi T-žljebni aluminijum čim god oprema zahteva modulare dodatke. Ima smisla ako se uzmu u obzir i uštede u vremenu i dugoročni troškovi održavanja.

Главни произвођачи пристају спецификацијама DIN 65058/ISO 9001, чиме се осигурава конзистенција димензија у оквиру ±0,1 мм код свих набављача. Ова компатибилност између брендова омогућава компанијама да набављају компоненте глобално и при томе одржавају заменљивост – што је кључно за ефикасне стратегије управљања залихама. Према анализи из 2023. године коју је обавила PwC, северноамеричке фабрике које користе стандардизоване системе постигле су 18% смањење у трајању набавке опреме у поређењу са проприетарним конструкцијама.

Модуларна природа алуминијумских профила са Т-жљебовима подржава постепено проширење:

Студија коју је 2023. године обавила Rockwell Automation показала је да произвођачи који користе Т-жљеб компоненте имају 40% мање да зауставе производњу ради измене линија у поређењу са онима који користе заварене челичне конструкције.

Алуминијумске Т-профиле са екструзијом искоришћавају неограничену рециклибилност алуминијума, при чему процес рециклирања користи 95% мање енергије у односу на примарну производњу. Ова могућност затвореног циклуса спречава одлагање 89% материјала на депонијама у поређењу са завареним челиком, чиме се подржава принцип циркуларне економије, без смањења перформанси током вишекратне употребе.

Монтажа без алата смањује време инсталације за 40% у односу на традиционалне заварене оквире. Стандардизовани спојници и унапред обрађени профили омогућавају брзу поставку, чиме се смањују трошкови рада за 18 долара по линеарном фејту, на основу ефикасности производње из 2023. године.

Iako čelični okvir ima 22% niže početne troškove, ekstrudirani aluminijumski T-profil omogućava 31% niže ukupne troškove vlasništva tokom 15 godina. Otpornost na koroziju uklanja potrebu za redovnim održavanjem premaza, dok modularna ponovna upotreba, u kombinaciji sa 92% povratkom materijala na kraju veka trajanja, obezbeđuje trajni povrat na investiciju koji nijedna stalna zavarena konstrukcija ne može da postigne.