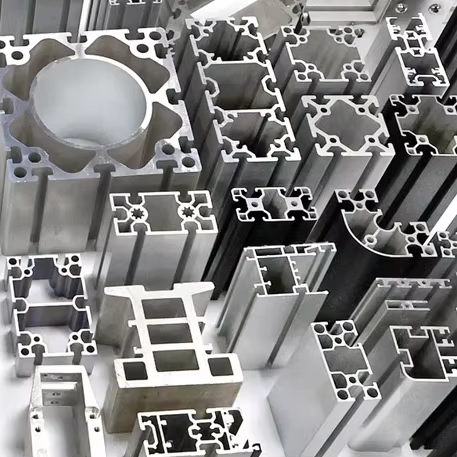

Rangka aluminium T slot yang dibuat melalui proses ekstrusi belakangan ini sangat diminati di kalangan industri manufaktur karena perusahaan membutuhkan sistem yang fleksibel untuk mengikuti kebutuhan produksi yang terus berubah. Logam ini juga memiliki keistimewaan tersendiri: meskipun beratnya hanya sekitar sepertiga dari baja, aluminium tetap mampu mempertahankan kekuatan sekitar 60% dari baja. Hal ini membuatnya sangat cocok untuk aplikasi seperti lengan robot, sabuk pengangkut, dan stasiun kerja otomatis yang kini banyak digunakan. Menurut data dari International Aluminum Association pada tahun 2023, terjadi peningkatan hampir 20% dalam adopsi sistem T slot oleh perusahaan hanya dalam satu tahun terakhir. Mengapa demikian? Karena rangka ini memungkinkan pekerja memasang peralatan tanpa alat dan dengan mudah menyusun ulang saat dibutuhkan. Pabrik-pabrik kini menemukan bahwa mereka dapat membangun seluruh lini produksi jauh lebih cepat menggunakan sistem ini dibandingkan dengan pengaturan baja las tradisional, sehingga mengurangi waktu henti sekitar 30%. Ambil contoh industri otomotif. Produsen mobil menggunakan rangka T slot untuk membuat ragum (jig) yang dapat disesuaikan di lini perakitan mereka, sehingga mereka dapat beralih antar model kendaraan tanpa harus membongkar seluruh sistem dan membangunnya kembali dari awal setiap kali.

Semakin banyak instalasi otomasi industri yang beralih ke profil aluminium T-slot ekstrusi karena profil tersebut menawarkan ketelitian kerja dan fleksibilitas yang dibutuhkan untuk memenuhi permintaan produksi yang berubah-ubah. Sekitar dua pertiga instalasi otomasi baru di seluruh Eropa dan sebagian Asia kini menggunakan kerangka berprofil T-slot ini untuk berbagai keperluan seperti melindungi mesin, memasang sensor, dan menopang lengan robotik. Yang membuatnya menonjol adalah ketahanannya terhadap korosi, suatu faktor penting di tempat-tempat di mana kebersihan sangat kritis, seperti di pabrik pengolahan daging atau area produksi obat-obatan. Seiring perusahaan mulai membangun sistem otomasi mereka berdasarkan platform modular, kemampuan T-slot yang dapat ditingkatkan secara bertahap menjadi sangat penting saat mengintegrasikan perangkat-perangkat cerdas terhubung yang banyak dibicarakan akhir-akhir ini. Sebagai contoh, sebuah pabrik mobil besar berhasil mengurangi biaya retooling secara signifikan setelah menjadikan komponen berprofil T-slot sebagai standar di seluruh lokasi internasional mereka.

Tiga faktor yang mendasari dominasi aluminium T-slot:

Sifat-sifat ini menjadikan aluminium T-slot sebagai pilihan penting bagi industri yang mengutamakan keluwesan, ketahanan, dan tanggung jawab lingkungan.

Catatan: Tautan eksternal dihilangkan karena materi referensi tidak memiliki sumber terotorisasi yang memenuhi kriteria penautan.

Sistem aluminium berprofil T yang dibuat melalui ekstrusi memiliki kekuatan tinggi namun beratnya sekitar sepertiga dari baja konvensional. Insinyur menyukai penggunaan sistem ini saat membangun kerangka mesin atau peralatan otomatis karena mampu menahan berbagai jenis tekanan gerakan tanpa memerlukan fondasi beton yang besar. Yang membuat aluminium istimewa adalah kemampuannya untuk sedikit melentur ketika tekanan meningkat, lalu kembali ke bentuk semula. Ini berarti komponen lebih tahan lama sebelum rusak dibandingkan kerangka logam las yang kaku dan mudah retak akibat siklus tekanan berulang.

Pengguna industri melaporkan 40–50% waktu perakitan lebih cepat dibandingkan dengan baja las, berkat pengencangan tanpa alat dan desain modular. Fasilitas menghilangkan kebutuhan tenaga kerja las sekaligus memperoleh kemampuan untuk mengkonfigurasi ulang jalur produksi dalam hitungan jam, bukan hari. Sebuah produsen mencapai pengurangan 27% dalam limbah material melalui komponen T-slot yang dipotong presisi dibandingkan dengan bagian logam yang dibuat secara khusus.

Ekstrusi aluminium yang telah melalui proses anodizing menunjukkan perlindungan terhadap karat sekitar sepuluh kali lebih baik dibandingkan baja biasa ketika diuji menggunakan metode Salt Spray ASTM B117. Karena sifat ini, sistem T-slot bekerja sangat baik di tempat-tempat seperti pabrik pengolahan makanan, instalasi di tengah laut, dan lingkungan laboratorium, di mana oksidasi logam bisa benar-benar menimbulkan risiko keselamatan serius. Manfaat finansialnya juga cukup signifikan, biaya pemeliharaan cenderung turun sekitar 34% setiap tahun. Artinya, tidak perlu lagi melakukan pekerjaan pengecatan terus-menerus atau menerapkan lapisan galvanis yang biasanya diperlukan untuk struktur baja karbon standar. Seiring waktu, penghematan ini menjadi sangat berarti bagi manajer fasilitas yang ingin mengurangi pengeluaran operasional sambil tetap menjaga integritas struktural.

Kemampuan untuk dengan cepat menyesuaikan peralatan industri terhadap perubahan alur kerja menjelaskan mengapa sistem T-slot aluminium ekstrusi mendominasi manufaktur yang lincah. Berbeda dengan kerangka las yang memerlukan pembongkaran destruktif, modularitas T-slot mendukung tak terbatas pengaturan dengan waktu henti minimal.

Profil T slot dilengkapi dengan alur standar yang memungkinkan pekerja memasang braket, panel, dan sensor di mana saja yang mereka butuhkan tanpa harus mengebor lubang terlebih dahulu. Sebagian besar produsen menghadapi keterlambatan serius saat mengubah tata letak pada struktur baja las. Menurut studi terbaru dari Industrial Engineering Journal, sekitar tiga per empat perusahaan menyatakan bahwa perubahan tersebut biasanya memakan waktu antara tiga hingga delapan minggu karena semua komponen harus dipotong dan dibuat ulang. Sifat ekstrusi dari aluminium-lah yang membuat perbedaan besar. Pabrik dapat menyimpan profil universal dan sepenuhnya mengatur ulang stasiun kerja atau sistem konveyor dalam waktu hanya beberapa jam hanya dengan menggeser bagian-bagian tersebut sepanjang alur. Fleksibilitas ini menghemat waktu dan biaya di lingkungan produksi di mana kemampuan adaptasi menjadi sangat penting.

Sebagian besar operator dapat merakit sekitar 80 persen frame T-slot hanya dengan menggunakan perkakas dasar seperti kunci pas dan kunci L. Tidak diperlukan peralatan pengelasan canggih atau mesin CNC mahal di sini. Menurut data industri, pemasangan jalur pengemasan dengan sistem T-slot memerlukan waktu sekitar 62% lebih sedikit dibandingkan dengan instalasi las konvensional. Ini menjadi keuntungan besar ketika tenggat waktu sangat ketat. Yang membuat sistem ini sangat praktis adalah kemudahan dalam memodifikasinya selama pekerjaan masih berlangsung. Perlu memindahkan pelindung keselamatan? Cukup kendurkan dua baut tersebut dan geser ke posisi yang diinginkan. Ingin memperbesar bagian alas? Ambil saja ekstrusi yang telah dipotong sebelumnya dari inventaris dan pasang langsung. Kesederhanaan dalam melakukan penyetelan menghemat waktu dan mengurangi kekesalan di lantai pabrik.

Seorang produsen mobil besar berhasil mengurangi henti produksi di pabriknya hampir separuhnya setelah mulai menggunakan aluminium T-slot di lini perakitan baterai kendaraan listrik mereka. Kini, staf di lantai produksi dapat menyesuaikan ketinggian fixture dalam waktu hanya sepuluh menit untuk menyesuaikan berbagai dimensi baterai, sedangkan sebelumnya diperlukan waktu dua hari penuh untuk memodifikasi jig las yang digunakan. Biaya material juga turun secara signifikan, menghemat sekitar $360.000 setiap tahun karena sekitar 92 persen komponen dapat digunakan kembali setiap kali terjadi pergantian model. Fleksibilitas seperti ini memberikan dampak besar dalam operasional sehari-hari di mana waktu adalah uang.

Sistem T-slot yang terbuat dari aluminium ekstrusi bekerja sangat baik karena memiliki alur presisi yang cocok untuk mur T biasa, braket, dan berbagai macam perangkat pengencang. Yang membuat sistem ini benar-benar menonjol adalah seberapa cepat perangkat dapat dipasang padanya. Tidak diperlukan pengeboran sama sekali saat memasang panel, memasang sensor, atau menambahkan komponen mekanis. Ini merupakan aspek yang sangat penting bagi pabrik-pabrik yang menjalankan lini automasi, di mana waktu henti berarti kerugian finansial. Menurut angka terbaru dari Laporan Framing Industri 2024, sekitar 8 dari 10 pembuat mesin menggunakan aluminium T-slot setiap kali peralatan mereka membutuhkan penambahan modular. Hal ini masuk akal jika mempertimbangkan penghematan waktu dan biaya pemeliharaan jangka panjang.

Produsen utama mematuhi spesifikasi DIN 65058/ISO 9001, memastikan konsistensi dimensi ±0,1 mm di seluruh pemasok. Kompatibilitas antar merek ini memungkinkan perusahaan untuk memperoleh komponen secara global sambil tetap menjaga pertukaran—yang penting untuk strategi inventaris ramping. Pabrik-pabrik di Amerika Utara yang menggunakan sistem standar mengurangi waktu tunggu peralatan sebesar 18% dibandingkan dengan penggunaan rangka proprietary (analisis PwC 2023).

Sifat modular dari profil aluminium T-slot mendukung ekspansi bertahap:

Studi Rockwell Automation 2023 menemukan bahwa produsen yang menggunakan komponen T-slot membutuhkan waktu henti 40% lebih sedikit untuk mendesain ulang lini produksi dibandingkan dengan yang menggunakan struktur baja las.

Aluminium ekstrusi dengan slot-T memanfaatkan kemampuan aluminium yang dapat didaur ulang tanpa batas, di mana proses daur ulang hanya membutuhkan 95% lebih sedikit energi dibandingkan produksi primer. Kemampuan daur ulang tertutup ini mengurangi 89% limbah material ke tempat pembuangan akhir dibandingkan baja las, mendukung prinsip ekonomi sirkular tanpa mengurangi kinerja selama siklus penggunaan ulang.

Perakitan tanpa alat mengurangi waktu pemasangan sebesar 40% dibandingkan rangka baja las konvensional. Konektor standar dan profil yang telah diproses sebelumnya memungkinkan pemasangan cepat, mengurangi biaya tenaga kerja sebesar $18 per kaki linear berdasarkan standar efisiensi manufaktur tahun 2023.

Meskipun rangka baja memiliki biaya awal 22% lebih rendah, aluminium T-slot ekstrusi memberikan biaya kepemilikan total 31% lebih rendah selama 15 tahun. Ketahanan terhadap korosi menghilangkan kebutuhan pemeliharaan pelapisan berkala, dan penggunaan kembali modular—digabung dengan pemulihan material sebesar 92% pada akhir masa pakai—menyediakan pengembalian investasi berkelanjutan yang tidak dapat dicapai struktur permanen berbahan las.