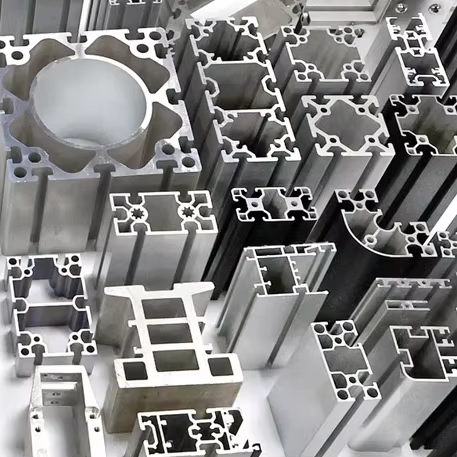

T-slag aluminiumsprofiler fremstilt gjennom ekstruderingsprosesser har virkelig tatt av i industrielle kretser på sisthundet fordi selskaper trenger fleksible systemer som kan holde tritt med endrende produksjonsbehov. Metallet har også noe spesielt å tilby: selv om det bare veier cirka en tredjedel av stål, klarer det likevel å beholde rundt 60 % av samme styrke. Det gjør det perfekt for ting som robotarme, transportbånd og de automatiserte arbeidsstasjonene vi ser overalt nå. Ifølge noen tall fra International Aluminum Association fra 2023 var det nesten en økning på 20 % i hvor mange bedrifter som hadde tatt i bruk T-slag-systemer allerede i fjor alene. Hvorfor? Fordi disse profilene lar arbeidere sette sammen utstyr uten verktøy og enkelt omorganisere dem når det er nødvendig. Fabrikker oppdager at de kan bygge hele produksjonslinjer mye raskere ved hjelp av disse systemene enn med tradisjonelle sveiste stålkonstruksjoner, og dermed redusere nedetid med cirka 30 %. Ta bilindustrien som eksempel. Bilprodusenter bruker T-slag profiler til å lage justerbare maler på samlebåndene sine, slik at de kan bytte mellom forskjellige bilmodeller uten å måtte rive ned alt og starte på nytt hver gang.

Flere og flere innstillinger for industriell automasjon vender seg mot ekstruderte aluminiumsprofiler med T-spor fordi de tilbyr både presisjonsarbeid og fleksibiliteten som trengs for endrende produksjonsbehov. Omtrent to tredjedeler av nye automasjonsinstallasjoner i Europa og deler av Asia inneholder nå disse T-sporrammene for ting som beskyttelse av maskineri, montering av sensorer og støtte til robotarme. Det som gjør dem unike, er hvor motstandsdyktige de er mot korrosjon, noe som betyr mye i steder der renhold er kritisk, som kjøttindustrien eller farmasøytiske produksjonsområder. Etter hvert som selskaper begynner å bygge automasjonssystemer rundt modulære plattformer, blir det viktig at T-spor kan oppgraderes trinnvis, noe som er spesielt viktig når man skal implementere de smarte, sammenkoblede enhetene alle snakker om. Ta for eksempel en stor bilfabrikk, som klarte å redusere kostnadene til omstilling betydelig etter å ha gjort T-spor-komponenter til standard over hele sitt internasjonale område.

Tre faktorer som understøtter T-spor aluminiums dominans:

Disse egenskapene gjør T-spor aluminium uunnværlig for industrier som prioriterer smidighet, holdbarhet og miljøansvar.

Merk: Eksterne lenker ble utelatt da referansematerialene manglet autoritative kilder som oppfylte lenkekriteriene.

Aluminium T-sporssystemer fremstilt gjennom ekstrudering har stor styrke, men veier omtrent to tredjedeler mindre enn deres stålmotparter. Ingeniører elsker å arbeide med disse systemene når de bygger maskinrammer eller automatiserte utstyr, siden de kan håndtere alle slags bevegelsesbelastninger uten å trenge massive betongbasar. Det som gjør aluminium så spesielt, er hvordan det bøyer seg litt når trykket øker, og deretter snapper tilbake til opprinnelig form. Dette betyr at delene varer lenger før de går i stykker sammenlignet med de stive sveisede metallrammene som sprer etter gjentatte belastningssykluser.

Industribrukere rapporterer 40–50 % raskere monteringstider sammenlignet med sveist stål, takket være verktøyfri boltning og modulær design. Fasiliteter eliminerer sveisearbeid mens de får muligheten til å omkonfigurere linjer på timer fremfor dager. En produsent oppnådde en reduksjon på 27 % i materialavfall gjennom nøyaktig kuttede T-spor komponenter sammenlignet med tilpassede metallkomponenter.

Aluminiumprofiler som har vært anodisert viser omtrent ti ganger bedre beskyttelse mot rust sammenlignet med vanlig stål når de testes ved hjelp av ASTM B117 Salt Spray-metoden. På grunn av denne egenskapen fungerer T-sporssystemer svært godt i steder som matvareindustrianlegg, på offshore installasjoner og i laboratoriemiljøer der metalloksidasjon faktisk kan utgjøre alvorlige sikkerhetsrisikoer. De økonomiske fordelene er også ganske betydelige, hvor driftskostnadene har en tendens til å synke med cirka 34 % per år. Det betyr at man slipper å måtte male på nytt hele tiden eller bruke galvanisering som vanligvis kreves for standard konstruksjoner i karbonstål. Med tiden blir disse besparelsene betydelige for driftsansvarlige som ønsker å redusere driftsutgifter uten å gå på kompromiss med konstruksjonens holdbarhet.

Evnen til raskt å tilpasse industriutstyr til endrende arbeidsprosesser forklarer hvorfor ekstruderte aluminium T-spor systemer dominerer i fleksibel produksjon. I motsetning til sveiste konstruksjoner som krever ødeleggelse ved demontering, støtter T-spor sin modulære design uendelige oppsett med minimal nedetid.

T-sporprofiler har standardfure som gjør at arbeidere kan feste konsoller, paneler og sensorer hvor som helst uten først å måtte bore hull. De fleste produsenter opplever alvorlige forsinkelser når de endrer oppsettet på sveiste stålkonstruksjoner. Ifølge en nylig studie fra Industrial Engineering Journal sier omtrent tre fjerdedeler av bedriftene at slike endringer vanligvis tar mellom tre og åtte uker fordi alt må kuttes og tilvirkes på nytt. Men med aluminiums ekstruderbare egenskaper blir det hele annerledes. Fabrikker kan holde lager av universelle profiler og fullstendig omorganisere arbeidsplasser eller transportbåndssystemer på bare noen få timer ved rett og slett å skyve delene langs sporene. Denne fleksibiliteten sparer både tid og penger i produksjonsmiljøer hvor tilpasningsevne er viktigst.

De fleste operatører setter sammen rundt 80 prosent av T-sporrammer med bare grunnleggende verktøy som skiftenøkler og vridere. Her er det ikke behov for avansert sveiseutstyr eller dyre CNC-maskiner. Ifølge bransjedata tar installasjon av emballagelinjer med T-spor-systemer omtrent 62 % mindre tid sammenlignet med tradisjonelle sveiste oppsett. Det er en stor fordel når fristene er korte. Det som gjør disse systemene så praktiske, er hvor enkelt de lar seg justere mens arbeidet ennå pågår. Trenger du å flytte en sikkerhetsbeskyttelse? Løsne de to boltene og skyv den på plass. Ønsker du å gjøre basen større? Ta tak i noen forhåndskutte ekstrusjoner fra lageret og klikk dem rett på. Enkelheten i justeringene sparer både tid og frustrasjon på fabrikk gulvet.

En stor bilprodusent klarte å redusere fabrikkstopp med nesten halvparten da de begynte å bruke T-skinne i aluminium på deres monteringslinjer for elbilsbatterier. I dag kan personalet på produksjonsområdet justere fikstøylhøyder innenfor ti minutter for å tilpasse seg ulike batteridimensjoner, mot tidligere to hele dager for å endre de sveiste jigsene. Materialkostnadene sank også betydelig, med en årlig besparelse på rundt 360 000 dollar, siden omtrent 92 prosent av komponentene kan gjenbrukes ved modellbytter. En slik fleksibilitet betyr mye for daglig drift hvor tid er penger.

T-slags systemer laget av ekstrudert aluminium fungerer så bra fordi de har nøyaktige furer som passer til vanlige T-nøkler, vinkler og alle typer festemateriell. Det som virkelig gjør disse systemene spesielle, er hvor raskt ting kan festes til dem. Det er ikke nødvendig å bore når man monterer paneler, installerer sensorer eller legger til mekaniske deler. Det er ganske viktig for fabrikker som driver automatiseringslinjer hvor nedetid koster penger. Ifølge de siste tallene fra Industrial Framing Report 2024 velger omtrent 8 av 10 maskinbyggere å bruke T-slags aluminium når deres utstyr trenger modulære tillegg. Det gir mening når man vurderer både tidsbesparelse og vedlikeholdskostnader på lang sikt.

De største produsentene følger DIN 65058/ISO 9001 spesifikasjoner, noe som sikrer ±0,1 mm dimensjonsnøyaktighet over hele leverandørgruppen. Denne tverrmerkevarekompatibiliteten gjør at selskaper kan kjøpe inn globalt og samtidig opprettholde utbyttbarhet – avgjørende for effektiv lagerhåndtering. Nordamerikanske fabrikker som brukte standardiserte systemer reduserte utstyr-ets ledetid med 18 % sammenlignet med proprietære konstruksjoner (PwC 2023 analyse).

Den modulære naturen til T-spor aluminium støtter trinnvis ekspansjon:

En 2023-studie fra Rockwell Automation fant ut at produsenter som brukte T-spor komponenter hadde 40 % mindre nedetid ved ombygging av produksjonslinjer sammenlignet med de som brukte sveiste stålkonstruksjoner.

T-sporprofilert aluminium utnytter aluminiums uendelige gjenbrukbarhet, hvor gjenbehandling forbruker 95 % mindre energi enn primærproduksjon. Denne lukkede løsningen fjerner 89 % av materialet fra søppelfyllinger sammenlignet med sveist stål, og støtter sirkulær økonomi uten å ofre ytelse over gjentatte brukssykluser.

Montering uten verktøy reduserer installasjonstid med 40 % sammenlignet med tradisjonelle sveisede rammer. Standardiserte forbindelseselementer og forhånds bearbeidede profiler muliggjør rask oppsett, og kutter arbeidskostnader med 18 dollar per løpemeter basert på 2023 manufacturing effektivitetsstandarder.

Selv om stålkonstruksjon har 22 % lavere opprinnelige kostnader, gir ekstrudert aluminium T-spor 31 % lavere totale eierskapskostnader over 15 år. Korrosjonsbestandighet eliminerer pågående vedlikehold av belegg, og modulær gjenbruk – i kombinasjon med 92 % materielle gjenoppretting ved levetidens slutt – gir en varig avkastning som ikke kan konkurreres av permanente sveiste konstruksjoner.