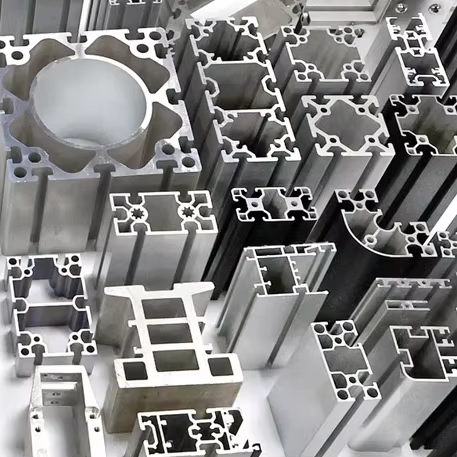

Алуминиевите профили с Т-образни пазове, произведени чрез процеси на екструзия, наскоро са получили голямо разпространение в производствените среди, тъй като компаниите се нуждаят от гъвкави системи, които да могат да се адаптират към променящите се производствени изисквания. Металът предлага и нещо специално: въпреки че тежи около една трета от това, което тежи стоманата, той все пак запазва около 60% от нейната якост. Това го прави идеално подходящ за приложения като роботизирани ръце, транспортни ленти и автоматизираните работни станции, които сега се срещат навсякъде. Според данни от Международната алуминиева асоциация от 2023 г., през миналата година е отчетен скок от почти 20% в броя на компаниите, използващи системи с Т-образни пазове. Защо? Защото тези рамки позволяват на работниците да монтират оборудване без инструменти и лесно да го преустройват, когато е необходимо. Заводите установяват, че могат да изграждат цели производствени линии значително по-бързо с помощта на тези системи в сравнение с традиционните заварени стоманени конструкции, като по този начин намалят времето за простои с около 30%. Вземете например автомобилната индустрия. Производителите на коли използват рамки с Т-образни пазове, за да създават регулируеми позиционери по линиите си за сглобяване, така че да могат лесно да преминават между различни модели автомобили, без да се налага да разрушават всичко и да започват отначало всеки път.

Все повече индустриални автоматизирани съоръжения използват екструдирани алуминиеви профили с Т-образни канали, тъй като те осигуряват както прецизност, така и гъвкавостта, необходима при променящите се производствени изисквания. Около две трети от новите автоматизационни инсталации в Европа и части от Азия вече използват тези рамки с Т-образни канали за цели като защита на машините, монтиране на сензори и поддържане на роботизирани ръце. Особено предимство е тяхната устойчивост към корозия, което е от голямо значение в места, където чистотата е критична – например в кланици или фармацевтични производства. Докато компаниите започват да изграждат системите си за автоматизация върху модулни платформи, постепенната възможност за модернизация на Т-каналите става наистина важна при внедряването на онези интелигентни, свързани устройства, за които често се говори. Вземете за пример една голяма автомобилна фабрика – те успяха значително да намалят разходите за преоборудване, след като направиха компонентите с Т-канали стандартни за всички свои международни обекти.

Три фактора поддържат доминацията на алуминиевия Т-профил:

Тези качества правят алуминиевия Т-профил незаменим за индустриите, които поставят приоритети пред гъвкавост, издръжливост и еко отговорност.

Бележка: Външни връзки са пропуснати, тъй като референтните материали не разполагаха с авторитетни източници, отговарящи на критериите за свързване.

Алуминиевите Т-профили, произведени чрез екструзия, притежават голяма якост, но тежат около две трети по-малко в сравнение със стоманените си аналогове. Инженерите обичат да работят с тези системи при изграждането на машинни рамки или автоматизирано оборудване, тъй като те могат да поемат различни видове натоварвания при движение, без да се налага използването на масивни бетонни основи. Особеното при алуминия е, че той се огъва леко под натиск, а след това отново се връща в първоначалната си форма. Това означава, че детайлите издръжат по-дълго преди да се повредят, в сравнение с онези жестки заварени метални рамки, които се напукват след многократни цикли на натоварване.

Отчетени от индустриални потребители 40–50% по-бързи времена за сглобка в сравнение със заварена стомана, благодарение на болтове без инструменти и модулния дизайн. Инсталациите елиминират заваръчни работи, като в същото време получават възможността за преустройство на линиите за часове вместо дни. Един производител постигна 27% намаление в отпадъците от материали чрез прецизно изработени компоненти с Т-профил в сравнение с индивидуално произведени метални части.

Алуминиевите профили, които са анодирани, показват около десет пъти по-добра защита от ръжда в сравнение с обичайната стомана, когато се тестват чрез метода ASTM B117 Salt Spray. Поради това T-профилните системи работят изключително добре в помещения като заводи за обработка на храни, морски съоръжения и лабораторни среди, където окисляването на метала може да създаде сериозни рискове за безопасността. Финансовите придобивки са значителни също така – разходите за поддръжка обикновено намаляват с около 34% годишно. Това означава, че вече няма нужда от постоянни работи по боядисване или прилагане на цинкови покрития, които са характерни за стандартните конструкции от въглеродна стомана. С течение на времето, тези спестявания се увеличават значително за мениджъри на сгради, които се стремят да намалят оперативните разходи, без да жертват структурната цялост.

Възможността бързо да се адаптира промишленото оборудване към променящите се работни процеси обяснява защо системите от екструдиран алуминий с Т-профили доминират в гъвкавото производство. За разлика от заварените конструкции, които изискват разрушителна демонтаж, модулността на Т-профилите поддържа безкрайни конфигурации с минимални прекъсвания.

Профилите с Т-жлеб се предлагат със стандартни пазове, които позволяват на работниците да закрепят скоби, панели и сензори навсякъде, където е необходимо, без предварително пробиване на отвори. Повечето производители срещат сериозни закъснения при промяна на конфигурациите на заварени стоманени конструкции. Според скорошно проучване на Industrial Engineering Journal, около три четвърти от компаниите твърдят, че тези промени обикновено отнемат между три и осем седмици, защото всичко трябва да се нареже и произведе отново. Въпреки това екструзионните свойства на алуминия правят голямата разлика. Заводите могат да поддържат налични универсални профили и напълно да преустройват работните места или транспортните системи само за няколко часа, просто чрез плъзгане на компонентите по тези пазове. Тази гъвкавост спестява време и пари в производствени среди, където адаптивността е от решаващо значение.

Повечето оператори сглобяват около 80 процента от рамите с Т-профили само с помощта на основни инструменти като шестоъгълни ключове и гаечни ключове. В този случай няма нужда от скъпи заваръчни съоръжения или машина с числови контрол (CNC). Според отраслови данни, монтажът на опаковъчни линии с Т-профилни системи отнема около 62 процента по-малко време в сравнение с традиционните заварени конструкции. Това е от голямо значение, когато сроковете са стеснени. Особено удобни тези системи прави лесната им модификация по време на активна работа. Трябва ли да преместите предпазен щит? Просто охлабете двата болта и го плъзнете на новото място. Искате ли да увеличите основата? Вземете няколко предварително отрязани профили от склада и ги закрепете директно. Простотата на настройките спестява време и нерви на производствената линия.

Един от големите производители на автомобили намали спиранията в производството с почти 50%, след като започна да използва алуминиеви профили с Т-образни канали на линиите си за сглобяване на батерии за електромобили. В момента персоналът на производствената площадка може да настрои височината на фиксаторите за около десет минути, за да съответства на различни размери на батерии – нещо, което преди отнемало цели два дни за модификация на заварените щифтове. Разходите за материали също се понижиха значително, като годишно се спестяват около 360 000 долара, тъй като при смяната на модела приблизително 92% от компонентите се използват повторно. Този вид гъвкавост прави голяма разлика в ежедневните операции, където времето е пари.

T-образните системи, изработени от екструдиран алуминий, работят толкова добре, защото притежават прецизни жлебове, които съвпадат с обикновени Т-напреги, скоби и всевъзможни здрави фурнитура. Онова, което наистина отличава тези системи, е скоростта, с която нещата могат да бъдат прикачени към тях. Няма нужда от пробиване при монтиране на панели, инсталиране на сензори или добавяне на механични части. Това е доста важно за фабрики, управляващи автоматизирани линии, където простоевремето струва пари. Според най-новите данни от Индустриалния доклад за рамки 2024, около 8 от 10 производителя на машини използват T-образен алуминий, когато оборудването им изисква модулни добавки. Всичко това напълно логично, като се имат предвид спестяванията на време и разходите за поддръжка в дългосрочен план.

Основните производители спазват спецификациите DIN 65058/ISO 9001, осигурявайки размерна съгласуваност от ±0,1 mm между доставчиците. Тази съвместимост между марки позволява на компаниите да набавят глобално, като поддържат взаимозаменяемост – критично за стратегиите за оптимизация на инвентара. Северноамериканските заводи, използващи стандартизирани системи, сведоха с 18% времето за доставка на оборудване в сравнение със собствени рамкови решения (анализ на PwC от 2023 г.).

Модулният характер на алуминиевите профили с Т-канавки поддържа стъпаловидно разширение:

Според проучване на Rockwell Automation от 2023 г. производителите, използващи компоненти с Т-канавки, имали с 40% по-малко време за спирания при преустройване на производствените линии в сравнение с тези, използващи заварени стоманени конструкции.

Пресовани алуминиеви профили с Т-образни пазове използват безкрайната рециклируемост на алуминия, като преработката изисква 95% по-малко енергия в сравнение с първичното производство. Тази възможност за затворен цикъл отклонява 89% от материала от депата за отпадъци в сравнение със заварени стомани, поддържайки принципите на кръговата икономика, без да се жертва ефективността при многократна употреба.

Сглобка без инструмент намалява времето за инсталиране с 40% в сравнение с традиционни заварени рамки. Стандартни съединители и предварително обработени профили осигуряват бърза инсталация, намалявайки разходите за труд с 18 долара на погонен фут, според еталоните за производителност от 2023 г.

Въпреки че стоманените рамки имат с 22% по-ниски първоначални разходи, екструдиран алуминиев профил с Т-канавка осигурява с 31% по-ниски общо разходи за притежание в рамките на 15 години. Устойчивостта на корозия елиминира необходимостта от постоянна поддръжка на покритието, а модулната повторна употреба – комбинирана с 92% възстановяване на материала в края на експлоатационния срок – осигурява устойчиво възвръщане на инвестициите, което не може да бъде постигнато от постоянни заварени конструкции.