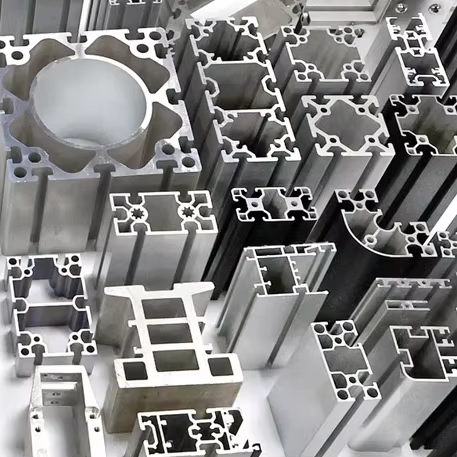

T-Nuten-Aluminiumprofile, die durch Extrusionsverfahren hergestellt werden, haben in letzter Zeit in Herstellerkreisen stark an Beliebtheit gewonnen, da Unternehmen flexible Systeme benötigen, die mit sich wandelnden Produktionsanforderungen Schritt halten können. Das Metall bietet zudem etwas Besonderes: Obwohl es nur etwa ein Drittel des Gewichts von Stahl hat, bringt es immerhin rund 60 % der gleichen Festigkeit auf. Damit eignet es sich ideal für Anwendungen wie Roboterarme, Förderbänder und jene automatisierten Arbeitsstationen, die heute überall zum Einsatz kommen. Laut Zahlen des Internationalen Aluminiumverbands aus dem Jahr 2023 gab es allein im vergangenen Jahr nahezu einen Anstieg von 20 % bei der Anzahl der Unternehmen, die T-Nuten-Systeme eingeführt haben. Warum? Weil diese Profile es den Arbeitern ermöglichen, Geräte werkzeuglos zusammenzubauen und bei Bedarf einfach umzustrukturieren. Betriebe stellen fest, dass sie mithilfe dieser Systeme ganze Produktionslinien deutlich schneller errichten können als mit herkömmlichen geschweißten Stahlanlagen, wodurch Stillstandszeiten um etwa 30 % reduziert werden. Als Beispiel sei hier die Automobilindustrie genannt. Fahrzeughersteller verwenden T-Nuten-Profile, um verstellbare Vorrichtungen (Jigs) auf ihren Montagelinien zu konstruieren, sodass zwischen verschiedenen Fahrzeugmodellen gewechselt werden kann, ohne jedes Mal alles abbauen und komplett neu aufbauen zu müssen.

Immer mehr Einrichtungen der industriellen Automatisierung greifen auf stranggepresste Aluminium-T-Nuten-Profil, da sie sowohl Präzision als auch die für wechselnde Produktionsanforderungen benötigte Flexibilität bieten. Etwa zwei Drittel aller neuen Automatisierungsinstallationen in Europa und Teilen Asiens enthalten mittlerweile diese T-Nuten-Gestelle für Anwendungen wie den Schutz von Maschinen, das Montieren von Sensoren und die Unterstützung von Roboterarmen. Ihre Korrosionsbeständigkeit macht sie besonders attraktiv für Einsatzorte, bei denen Sauberkeit entscheidend ist, wie beispielsweise in Schlachtereien oder pharmazeutischen Produktionsstätten. Während Unternehmen beginnen, ihre Automatisierungssysteme auf modulare Plattformen auszurichten, wird die Tatsache besonders wichtig, dass T-Nuten-Schienen Schritt für Schritt erweitert werden können, sobald es darum geht, jene intelligenten vernetzten Geräte einzubinden, von denen alle sprechen. Ein großes Beispiel hierfür ist eine bedeutende Automobilfabrik, die nach der Standardisierung von T-Nuten-Komponenten weltweit ihre Umrüstungskosten deutlich senken konnte.

Drei Faktoren begründen die Dominanz von T-Profil-Aluminium:

Diese Eigenschaften machen T-Profil-Aluminium unverzichtbar für Branchen, die Agilität, Langlebigkeit und Umweltverantwortung priorisieren.

Hinweis: Externe Links wurden weggelassen, da die Referenzmaterialien keine autoritativen Quellen enthielten, die den Verlinkungskriterien entsprachen.

Durch Extrusion hergestellte Aluminium-T-Nuten-Systeme haben eine große Festigkeit, wiegen jedoch etwa ein Drittel weniger als ihre Stahlpendants. Ingenieure lieben die Arbeit mit diesen Systemen beim Bau von Maschinenrahmen oder automatisierten Anlagen, da sie alle Arten von Bewegungsbelastungen verkraften, ohne massive Betonbasen benötigen. Das Besondere an Aluminium ist, wie es sich unter Druck leicht biegt und dann wieder in seine ursprüngliche Form zurückschnellt. Das bedeutet, dass Bauteile länger halten, bevor sie versagen, im Vergleich zu diesen starren, geschweißten Metallrahmen, die nach wiederholten Belastungszyklen Risse bekommen.

Industrielle Anwender berichten 40–50 % schnellere Montagezeiten im Vergleich zu geschweißtem Stahl, dank werkzeuglosem Verschrauben und modularem Design. Anlagen eliminieren Schweißarbeiten und gewinnen die Fähigkeit, Linien innerhalb von Stunden statt Tagen umzukonfigurieren. Ein Hersteller erzielte durch präzise geschnittene T-Nuten-Komponenten im Vergleich zu individuell gefertigten Metallteilen eine 27 %ige Reduzierung des Materialabfalls.

Aluminiumprofile mit Anodisierung bieten bei Prüfung nach der ASTM B117 Salzsprühnebel-Methode etwa zehnmal besser Schutz gegen Rost als herkömmlicher Stahl. Aufgrund dieser Eigenschaft eignen sich T-Nuten-Systeme besonders gut in Bereichen wie Lebensmittelverarbeitungsbetriebe, Offshore-Anlagen und Labore, in denen metallische Oxidation tatsächlich ernsthafte Sicherheitsrisiken darstellen kann. Die finanziellen Vorteile sind ebenfalls beträchtlich, denn die Wartungskosten sinken jährlich um rund 34 %. Das bedeutet, dass keine ständigen Neuanstriche oder galvanische Behandlungen mehr erforderlich sind, wie sie für herkömmliche Kohlenstoffstahlkonstruktionen üblich sind. Langfristig summieren sich diese Einsparungen erheblich für Facility-Manager, die operative Ausgaben reduzieren möchten, ohne Kompromisse bei der strukturellen Stabilität einzugehen.

Die Fähigkeit, Industrieanlagen schnell an sich ändernde Arbeitsabläufe anzupassen, erklärt, warum Aluminium-Extrusionsprofile mit T-Nuten die agile Fertigung dominieren. Im Gegensatz zu geschweißten Konstruktionen, die einen zerstörenden Abbau erfordern, ermöglicht die Modularität von T-Nuten unendlich viele Anordnungen bei minimalem Stillstand.

T-Nutenprofile verfügen über standardisierte Nuten, die es Arbeitern ermöglichen, Halterungen, Paneele und Sensoren an beliebigen Stellen anzubringen, ohne vorher Löcher bohren zu müssen. Die meisten Hersteller stehen bei Layoutänderungen an geschweißten Stahlkonstruktionen erheblichen Verzögerungen gegenüber. Laut einer aktuellen Studie des Industrial Engineering Journal geben etwa drei Viertel der Unternehmen an, dass solche Änderungen normalerweise zwischen drei und acht Wochen in Anspruch nehmen, da alles erneut geschnitten und gefertigt werden muss. Die Extrusionseigenschaften von Aluminium machen jedoch den entscheidenden Unterschied. Fabriken können universelle Profile vorrätig halten und Arbeitsplätze oder Fördersysteme innerhalb weniger Stunden vollständig umkonfigurieren, einfach indem sie die Teile entlang der Nuten verschieben. Diese Flexibilität spart Zeit und Kosten in Produktionsumgebungen, in denen Anpassbarkeit besonders wichtig ist.

Die meisten Montageteams setzen etwa 80 Prozent der T-Nuten-Gestelle mit einfachen Werkzeugen wie Inbusschlüsseln und Schraubenschlüsseln zusammen. Hier ist also keine aufwendige Schweißausrüstung oder teure CNC-Maschinen notwendig. Laut Branchendaten dauert die Installation von Verpackungslinien mit T-Nuten-Systemen etwa 62 % weniger Zeit als bei herkömmlichen geschweißten Konstruktionen. Das ist gerade bei engen Fristen von großer Bedeutung. Besonders praktisch an diesen Systemen ist, wie einfach sie während laufender Arbeiten angepasst werden können. Sicherheitsabschirmung verschieben? Einfach die beiden Schrauben lockern und das Teil verschieben. Basis erweitern? Einige vorgeschnittene Profile aus dem Lager nehmen und direkt einrasten lassen. Die einfache Anpassbarkeit spart auf der Produktionsfläche Zeit und Ärger.

Ein großer Automobilhersteller reduzierte die Fabrikstillstände um fast die Hälfte, nachdem er begonnen hatte, T-Slot-Aluminium an den Batteriemontagelinien für Elektrofahrzeuge einzusetzen. Die Mitarbeiter auf der Produktionsfläche können heutzutage die Höhe der Vorrichtungen innerhalb von nur zehn Minuten an verschiedene Batterieabmessungen anpassen, während dies früher zwei ganze Tage in Anspruch nahm, um die geschweißten Vorrichtungen zu verändern. Auch die Materialkosten sanken deutlich und sparen jährlich rund 360.000 US-Dollar, da ungefähr 92 Prozent der Komponenten bei einem Modellwechsel wiederverwendet werden können. Diese Art von Flexibilität macht gerade im täglichen Betrieb, wo Zeit Geld ist, einen großen Unterschied.

T-Nuten-Systeme aus stranggepresstem Aluminium funktionieren so gut, weil sie jene präzisen Nuten aufweisen, in die reguläre T-Schrauben, Winkel und allerlei Befestigungselemente passen. Was diese Systeme wirklich auszeichnet, ist die Geschwindigkeit, mit der Dinge daran befestigt werden können. Beim Montieren von Platten, Installieren von Sensoren oder dem Anbringen von mechanischen Komponenten ist es nicht notwendig zu bohren. Das ist gerade für Fabriken mit Automationslinien wichtig, bei denen Ausfallzeiten Geld kosten. Gemäß den neuesten Zahlen des Industrial Framing Reports von 2024 entscheiden sich etwa 8 von 10 Maschinenbauer für T-Nuten-Aluminium, sobald ihre Geräte modulare Ergänzungen benötigen. Das ergibt Sinn, wenn man sowohl Zeitersparnisse als auch langfristige Wartungskosten berücksichtigt.

Wichtige Hersteller halten sich an die DIN 65058/ISO 9001 Spezifikationen und gewährleisten so eine Maßhaltigkeit von ±0,1 mm über alle Lieferanten hinweg. Diese Querverträglichlichkeit ermöglicht es Unternehmen, weltweit einzukaufen und gleichzeitig Austauschbarkeit zu gewährleisten – ein entscheidender Faktor für schlankes Lagermanagement. In nordamerikanischen Werken, die standardisierte Systeme einsetzen, sanken die Lieferzeiten für Ausrüstungen um 18 % im Vergleich zu proprietären Rahmensystemen (PwC Analyse 2023).

Die modulare Bauweise von T-Nuten-Aluminiumprofilen unterstützt eine schrittweise Erweiterung:

Eine 2023 durchgeführte Studie von Rockwell Automation ergab, dass Hersteller, die T-Nuten-Bauteile einsetzen, 40 % weniger Stillstandszeit für Produktionsumrüstungen benötigen als solche, die aufgeschweißte Stahlkonstruktionen verwenden.

Extrudierte Aluminium-T-Nuten nutzen die unendliche Recyclingfähigkeit von Aluminium, wobei die Wiederaufbereitung 95 % weniger Energie verbraucht als die Primärproduktion. Diese Closed-Loop-Fähigkeit vermeidet im Vergleich zu geschweißten Stahlkonstruktionen eine Deponierung von 89 % des Materials und unterstützt so die Prinzipien der Kreislaufwirtschaft, ohne Kompromisse bei der Leistung über mehrere Wiederverwendungzyklen hinweg.

Die werkzeuglose Montage reduziert die Installationszeit um 40 % im Vergleich zu traditionellen geschweißten Rahmen. Standardisierte Verbindungsstücke und vorgefertigte Profile ermöglichen eine schnelle Installation und senken die Arbeitskosten um 18 US-Dollar pro laufenden Fuß, basierend auf den Effizienzstandards der Fertigung von 2023.

Während Stahlkonstruktionen 22 % geringere Anschaffungskosten aufweisen, bietet extrudiertes Aluminium-T-Nutenprofil eine um 31 % niedrigere Gesamtbesitzkosten über 15 Jahre. Die Korrosionsbeständigkeit eliminiert laufende Wartungskosten für Beschichtungen, und die modulare Wiederverwendung – kombiniert mit einer Materialrückgewinnung von 92 % am Ende der Lebensdauer – sorgt für eine nachhaltige Rendite, die von festen geschweißten Konstruktionen nicht erreicht wird.