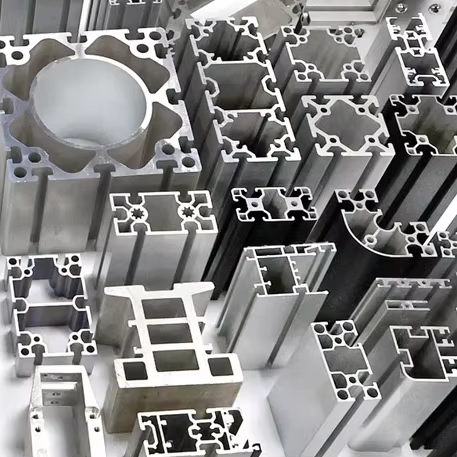

لقد اكتسبت إطارات الألمنيوم ذات الشقوق على شكل حرف T، المصنوعة من خلال عمليات البثق، زخمًا كبيرًا في أوساط التصنيع في الآونة الأخيرة، وذلك لأن الشركات تحتاج إلى أنظمة مرنة يمكنها مواكبة متطلبات الإنتاج المتغيرة. كما أن هذا المعدن يتمتع بشيء مميز أيضًا: فعلى الرغم من أنه يزن حوالي ثلث وزن الصلب، فإنه لا يزال قادرًا على الاحتفاظ بحوالي 60% من نفس القوة. مما يجعله مناسبًا تمامًا للأذرع الروبوتية، وناقلات الحركة، وأجهزة المحطات الآلية التي نراها في كل مكان الآن. وبحسب بعض الأرقام الصادرة عن الجمعية الدولية للألمنيوم في عام 2023، فقد شهدنا زيادة بلغت نحو 20% في عدد الشركات التي اعتمدت أنظمة الشقوق على شكل حرف T في السنة الماضية وحدها. لماذا هذا الاعتماد المتزايد؟ وذلك لأن هذه الإطارات تسمح للعمال بتجميع المعدات دون الحاجة إلى أدوات وإعادة ترتيبها بسهولة عند الحاجة لذلك. ووجدت المصانع أنها قادرة على بناء خطوط إنتاج كاملة بشكل أسرع بكثير باستخدام هذه الأنظمة مقارنة بالإعدادات التقليدية التي تعتمد على اللحام بالصلب، مما يقلل من وقت التوقف بنسبة تصل إلى 30%. خذ على سبيل المثال قطاع صناعة السيارات. حيث يستخدم مصنعو السيارات إطارات الشقوق على شكل حرف T لإنشاء وحدات تثبيت قابلة للتعديل على خطوط التجميع لديهم، مما يسمح لهم بالتبديل بين مختلف موديلات السيارات دون الحاجة إلى هدم كل شيء وإعادة البدء من جديد في كل مرة.

تتجه المزيد من أنظمة الأتمتة الصناعية إلى استخدام ملفات تعريف الألومنيوم المبثوقة ذات الشقوق على شكل حرف T، لأنها توفر كلًا من الدقة في العمل والمرونة اللازمة لتلبية متطلبات الإنتاج المتغيرة. يُستخدم بالفعل حوالى ثلثي التركيبات الجديدة للأتمتة في أوروبا وبعض أجزاء آسيا هذه الإطارات ذات الشقوق T في تطبيقات مثل حماية الآلات وتثبيت أجهزة الاستشعار ودعم الذراع الروبوتية. ما يميز هذه الملفات هو مقاومتها العالية للتآكل، وهي خاصية بالغة الأهمية في الأماكن التي تتطلب نظافة صارمة مثل مصانع تعبئة اللحوم أو منشآت إنتاج الأدوية. ومع بدء الشركات في بناء أنظمتها الخاصة بالأتمتة على منصات وحداتية (مودولارية)، تصبح قابلية ترقية الشقوق T تدريجيًا مهمة جدًا عند دمج تلك الأجهزة الذكية المتصلة التي يُشار إليها بشكل متكرر. وعلى سبيل المثال، استطاعت مصنع كبير لصناعة السيارات خفض تكاليف إعادة التجهيز بشكل ملحوظ بعد اعتماد مكونات الشقوق T كمعيار في جميع مواقعه الدولية.

ثلاثة عوامل تدعم هيمنة الألومنيوم بفتحات على شكل حرف T:

تجعل هذه الخصائص الألومنيوم بفتحات على شكل حرف T ضروريًا للصناعات التي تولي أولوية للسرعة والمتانة والمسؤولية البيئية.

ملاحظة: تم حذف الروابط الخارجية لأن المواد المرجعية لم تكن تحتوي على مصادر موثوقة تفي بمعايير الإرساء.

تتميز أنظمة الألمنيوم ذات المقاطع T المصنوعة عن طريق البثق بمتانة عالية، لكنها تزن ثلثين أقل من نظيراتها المصنوعة من الفولاذ. يفضل المهندسون العمل مع هذه الأنظمة عند بناء إطارات الآلات أو المعدات الأوتوماتيكية، لأنها قادرة على تحمل أنواعاً مختلفة من إجهادات الحركة دون الحاجة إلى قواعد خرسانية ضخمة. ما يميز الألمنيوم هو أنه ينحني قليلاً عندما تتزايد عليه الضغوط ثم يعود إلى شكله مرة أخرى. هذا يعني أن الأجزاء تدوم لفترة أطول قبل أن تنكسر، مقارنةً بالإطارات المعدنية الصلبة التي تتشقق بعد دورات متكررة من الإجهاد.

يُبلغ المستخدمون الصناعيون 40–50% أوقات تجميع أسرع مقارنة بالصلب الملحوم، وذلك بفضل التثبيت بدون أدوات والتصميم الوحدوي. تتمكن المرافق من القضاء على عمالة اللحام مع اكتساب القدرة على إعادة تكوين الخطوط في غضون ساعات بدلاً من أيام. حقق أحد المصنعين خفضاً بنسبة 27% في هدر المواد من خلال مكونات T-slot المقطوعة بدقة مقارنةً بالأجزاء المعدنية المصنوعة حسب الطلب.

تُظهر المقاطع المبثوطة من الألومنيوم التي خضعت لعملية التأنيث مقاومة ضد الصدأ تفوق بحوالي 10 مرات مقاومة الفولاذ العادي عند اختبارها باستخدام طريقة الرش الملحية ASTM B117. وبسبب هذه الخاصية، تعمل أنظمة T-Slot بشكل جيد للغاية في الأماكن مثل مصانع معالجة الأغذية أو المنشآت البحرية أو البيئات المعملية، حيث يمكن أن يشكل أكسدة المعادن مخاطر أمان جسيمة. كما أن الفوائد المالية كبيرة أيضًا، حيث تقل تكاليف الصيانة بنسبة تصل إلى 34٪ سنويًا. وهذا يعني أنه لم يعد من الضروري القيام باستمرار بعمليات طلاء جديدة أو تطبيق معالجات مجلفنة تُحتاج عادةً للهياكل المصنوعة من الفولاذ الكربوني القياسي. ومع مرور الوقت، تتراكم هذه التوفيرات بشكل كبير بالنسبة لمديري المرافق الذين يسعون إلى خفض المصروفات التشغيلية مع الحفاظ على سلامة الهيكل.

تُفسّر القدرة على تعديل المعدات الصناعية بسرعة لتتناسب مع سير العمل المتغير سبب هيمنة أنظمة الألمنيوم المُستخرج ذات الشقوق على التصنيع المرن. وعلى عكس الهياكل المُلحومة التي تتطلب تفكيكًا مدمّرًا، فإن طابع النظام المودولي يدعم تخطيطات لا نهائية مع الحد الأدنى من توقف الإنتاج.

تتميز ملفات تعريف T-Slot بأخاديد قياسية تسمح للعمال بتثبيت الأقواس واللوحات وأجهزة الاستشعار في أي مكان يحتاجونه إليه دون الحاجة إلى حفر ثقوب مسبقًا. تواجه معظم الشركات المصنعة تأخيرات جادة عند تغيير تخطيطات الهياكل الفولاذية الملحومة. وبحسب دراسة حديثة نشرها دورية الهندسة الصناعية، فإن حوالي ثلاثة أرباع الشركات تقول إن هذه التغييرات تستغرق عادةً ما بين ثلاثة إلى ثمانية أسابيع لأن كل شيء يحتاج إلى إعادة قطع وتصنيع. لكن خصائص البثق الخاصة بالألمنيوم تحدث فرقًا كبيرًا. يمكن للمصانع الاحتفاظ بمخزون من الملفات القياسية وإعادة ترتيب محطات العمل أو أنظمة النقل بالكامل خلال ساعات قليلة فقط عن طريق تحريك الأجزاء على طول تلك الأخاديد. توفر هذه المرونة الوقت والمال في بيئات الإنتاج التي يكون فيها التكيف أمرًا بالغ الأهمية.

يقوم معظم المشغلين بتجميع حوالي 80 بالمئة من إطارات T-slot باستخدام أدوات أساسية فقط مثل مفاتيح الشد السداسية والكماشات. لا حاجة هنا لأي معدات لحام متطورة أو ماكينات CNC باهظة الثمن. وبحسب بيانات صناعية، فإن تركيب خطوط التعبئة باستخدام أنظمة T-slot يستغرق وقتًا أقل بنسبة 62 بالمئة مقارنة بالإعدادات التقليدية الملحومة. هذا فرق كبير عندما تكون المواعيد النهائية ضيقة. ما يجعل هذه الأنظمة عملية إلى هذه الدرجة هو سهولة تعديلها أثناء سير العمل. هل تحتاج إلى نقل درع الأمان؟ ما عليك سوى تخفيف البراغين الاثنين وتحريكه إلى الموقع الجديد. هل تريد توسيع القاعدة؟ خذ بعض المقاطع المعدنية المقطوعة مسبقًا من المخزون وثبتها مباشرة. تبسيطية هذه التعديلات توفر الوقت والجهد على أرض المصنع.

لقد قلص أحد كبار مصنعي السيارات من توقفات المصنع بنسبة تقارب النصف عندما بدأ باستخدام الألومنيوم من نوع T-Slot في خطوط تجميع بطاريات السيارات الكهربائية. يمكن لطاقم العمل في خط الإنتاج الآن تعديل ارتفاعات المثبتات خلال عشر دقائق فقط لتتناسب مع أبعاد مختلفة للبطاريات، في حين كان يستغرق منهم الأمر يومين كاملين سابقاً لتعديل تلك المثبتات الملحومة. كما انخفضت تكاليف المواد بشكل ملحوظ أيضاً، ما وفر نحو 360 ألف دولار سنوياً نظراً لإعادة استخدام ما يقارب 92 بالمئة من المكونات عند تغيير النموذج. هذا النوع من المرونة يُحدث فرقاً كبيراً في العمليات اليومية حيث الوقت يساوي نقوداً.

تعمل أنظمة T-slot المصنوعة من الألومنيوم المبثوق بشكل جيد للغاية لأنها تحتوي على تلك الأخاديد الدقيقة التي تناسب المسامير ذات الرأس T القياسية، والمشابك، وجميع أنواع أدوات التثبيت. ما يميز هذه الأنظمة حقاً هو سرعة تثبيت الأشياء عليها. لا حاجة للحفر عند تركيب الألواح أو تركيب المستشعرات أو إضافة مكونات ميكانيكية. هذا الأمر مهم للغاية بالنسبة للمصانع التي تعمل على خطوط إنتاج آلية حيث تؤدي الأعطال إلى خسائر مالية. وبحسب أحدث الأرقام الواردة في تقرير الإطارات الصناعية لعام 2024، فإن 8 من بين كل 10 من مصنعي الآلات يعتمدون على ألومنيوم T-slot في كل مرة تحتاج فيها معداتهم إلى إضافات قابلة للتغيير. وهذا منطقي عند أخذ توفير الوقت وتكاليف الصيانة على المدى الطويل في الاعتبار.

تلتزم الشركات المصنعة الكبرى بمواصفات DIN 65058/ISO 9001، مما يضمن توافر الاتساق الأبعادي ±0.1 مم عبر الموردين. تسمح هذه التوافقية بين العلامات التجارية للشركات بالحصول على مصادر عالمية مع الحفاظ على قابلية التبادل، وهو أمر بالغ الأهمية لاستراتيجيات المخزون الرشيقة. وقد سجلت المصانع في أمريكا الشمالية التي تستخدم الأنظمة القياسية تخفيضًا في مدة انتظار المعدات بنسبة 18% مقارنة بالإطارات الخاصة (تحليل PwC لعام 2023).

إن طبيعة الألمنيوم المقطعي T-slot تدعم التوسع التدريجي:

وجدت دراسة أجرتها شركة Rockwell Automation في عام 2023 أن الشركات المصنعة التي تستخدم مكونات T-slot تحتاج إلى 40% أقل من وقت التوقف عن العمل لإعادة تصميم خطوط الإنتاج مقارنةً بتلك التي تعتمد على هياكل فولاذية ملحومة.

يُستَفَاد من قابلية الألومنيوم لإعادة التدوير بشكل لا نهائي عبر استخدام أذرع T-slot المبثوقة من الألومنيوم، حيث إن إعادة معالجته تستهلك طاقة أقل بنسبة 95% مقارنة بالإنتاج الأولي. وتساهم هذه القدرة على إعادة التدوير في إبعاد 89% من المواد عن مكبات النفايات مقارنةً بالصلب الملحوم، مما يدعم مبادئ الاقتصاد الدائري دون التفريط في الأداء عبر دورات إعادة الاستخدام.

يقلل التجميع بدون أدوات من وقت التركيب بنسبة 40% مقارنةً بالإطارات الفولاذية الملحومة. وتتيح الموصلات القياسية والمقاطع المُصنَّعة مسبقًا الإعداد السريع، مما يقلل تكاليف العمالة بمقدار 18 دولارًا لكل قدم خطي على أساس معايير كفاءة التصنيع لعام 2023.

بينما تبلغ تكاليف الصلب الهيكلية أقل بنسبة 22%، فإن الألومنيوم المبثوق مع فتحات T يوفر تكاليف ملكية إجمالية أقل بنسبة 31% على مدى 15 عامًا. كما تمنع المقاومة للتآكل الحاجة إلى الصيانة المستمرة للطلاء، وتتيح إعادة الاستخدام الوحدية إلى جانب استعادة 92% من المواد في نهاية عمرها الافتراضي تحقيق عائد استثمار مستدام لا تضاهيه المنشآت الملحومة الدائمة.