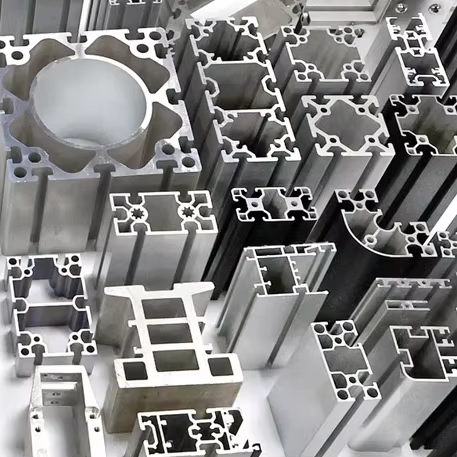

Az extrudálási folyamaton keresztül készült T-szegletes alumíniumkeretek az utóbbi időben nagy népszerűségre számítanak a gyártási körökben, mivel a vállalatoknak rugalmas rendszerekre van szükségük, amelyek lépést tudnak tartani a változó termelési igényekkel. Az anyagnak van egy különleges előnye is: annak ellenére, hogy súlya mindössze a acél súlyának körülbelül egyharmada, mégis megőrzi a körülbelül 60%os szilárdságot. Ez ideálissá teszi például robotkarokhoz, szállítószalagokhoz és az automatizált munkaállomásokhoz, amelyeket manapság mindenhol használnak. Az International Aluminum Association 2023-as adatai szerint, majdnem 20%-os növekedés volt tapasztalható azon vállalatok számában, amelyek tavaly vezették be a T-szegletes rendszereket. Miért? Mert ezek a keretek lehetővé teszik a dolgozók számára, hogy szerszámok nélkül szereljék össze a berendezéseket, és amikor szükséges, egyszerűen átrendezhessék azokat. A gyárak azt tapasztalják, hogy ezeknek a rendszereknek a használatával akár teljes termelési vonalakat is lényegesen gyorsabban felépíthetnek, mint hagyományos hegesztett acélkonstrukciókkal, és ezzel körülbelül 30%-kal csökkenthetik a leállási időt. Vegyük példának a gépjárműipart. Az autógyártók T-szegletes kereteket használnak a szerelősorokon lévő állítható sablonok elkészítéséhez, így különböző járműmodellek között könnyedén váltakozhatnak anélkül, hogy minden egyes modellváltáskor le kellene bontaniuk és újra felépíteniük a teljes rendszert.

Egyre több ipari automatizálási rendszer alkalmaz extrudált alumínium T-profilokat, mivel ezek a pontosságot és a változó termelési igényekhez való rugalmasságot is biztosítják. Európa és Ázsia egy részén a új automatizálási telepítések körülbelül két harmadában mára már szerepelnek ezek a T-profil keretek különféle célokra, például gépek védelmére, szenzorok felszerelésére és robotkarok tartására. Ami külön megkülönbözteti őket, az a korrózióállóságuk, ami különösen fontos olyan helyeken, ahol a tisztaság kritikus szerepet játszik, például húsfeldolgozó üzemekben vagy gyógyszeripari gyártóterületeken. Ahogy a vállalatok moduláris platformokra építik fel automatizálási rendszereiket, egyre fontosabbá válik az a tény, hogy a T-profilok lépésről lépésre bővíthetők, különösen akkor, amikor az úgynevezett intelligens, összekapcsolt eszközöket vezetik be. Vegyünk például egy nagy autógyárat, ahol jelentősen csökkentek a felszerelési költségek, miután a T-profil alkatrészeket szabványosították az összes nemzetközi telephelyükön.

Három tényező biztosítja a T-profilú alumínium uralkodó szerepét:

Ezek a tulajdonságok teszik a T-profilú alumíniumot elengedhetetlenné azok számára, akik a rugalmasságot, tartósságot és környezetbarát megközelítést helyezik előtérbe.

Megjegyzés: Külső hivatkozásokat nem tartalmazunk, mivel a hivatkozási kritériumoknak megfelelő, megbízható források hiányoztak.

Az extrúzióval készített alumínium T-profil rendszerek nagy szilárdságúak, ugyanakkor súlyukban körülbelül harmadával könnyebbek, mint az acél megfelelőik. Mérnökök szívesen használják ezeket a rendszereket gépvázak vagy automatizált berendezések építésekor, mivel képesek különféle mozgási igénybevételeket elviselni masszív betonalapok nélkül is. Az alumínium különlegessége az, hogy nyomás hatására enyhén meghajlik, majd visszatér eredeti formájába. Ez azt jelenti, hogy az alkatrészek hosszabb ideig bírják a terhelést, mint a merev hegesztett fémszerkezetek, amelyek ismétlődő igénybevétel után repedezni kezdenek.

Ipari felhasználók szerint 40–50%-kal gyorsabb szerelési idő hegesztett acéllal szemben, az eszközkönnyi csavarozásnak és a moduláris kialakításnak köszönhetően. A létesítmények megszabadulnak a hegesztési munkáktól, miközben lehetőségük nyílik arra, hogy órák alatt átalakítsák a gyártósorokat napok helyett. Egy gyártó 27%-os csökkenést ért el az anyagveszteségben a precíziós T-profil alkatrészek használatával a testre szabottan gyártott fém alkatrészekkel szemben

Az anódolt alumíniumprofilok kb. tízszer jobb védelmet nyújtanak a rozsda ellen, ha a próbához ASTM B117 sópermet módszert alkalmazzák, összehasonlítva a hagyományos acéllal. Ennek a tulajdonságnak köszönhetően a T-rendszerek kiválóan használhatók például élelmiszer-feldolgozó üzemekben, tengeri létesítményeken, valamint laboratóriumi környezetekben, ahol a fémoxidáció komoly biztonsági kockázatot jelenthet. A pénzügyi előnyök is jelentősek, hiszen az éves karbantartási költségek körülbelül 34%-kal csökkennek. Ez azt jelenti, hogy nincs szükség folyamatos újrafestésre vagy galvanizálási eljárásokra, amelyek általában a szénacél szerkezeteknél szükségesek. Idővel ezek a megtakarítások jelentősen segítik az üzemeltetőket a működési költségek csökkentésében, miközben megőrizzék a szerkezet integritását.

Az ipari felszerelések gyorsan való alkalmazkodásának képessége magyarázza, miért dominálják az extrudált alumínium T-profil rendszerek az agilis gyártásban. A hegesztett vázszerkezetekkel ellentétben, amelyeknél romboló bontás szükséges, a T-profil modularitása végtelen kiosztást tesz lehetővé minimális leállási idő mellett.

A T horonyprofilok rendelkeznek szabványos hornyokkal, amelyek lehetővé teszik a dolgozók számára, hogy bárhová rögzíthessenek tartókat, paneleket és szenzorokat, fúrás nélkül. A legtöbb gyártónál komoly késések jelentkeznek a hegesztett acélszerkezetek elrendezésének megváltoztatásakor. Egy nemrég megjelent tanulmány szerint az Ipari Mérnöki Folyóiratban, a vállalatok háromnegyede azt nyilatkozta, hogy ezek a változtatások általában három és nyolc hétig tartanak, mivel mindent újra meg kell vágni és gyártani. Az alumínium extrúziós tulajdonságai jelentik a különbséget. A gyárak raktáron tarthatnak univerzális profilokat, és mindössze néhány óra alatt teljesen átrendezhetik a munkaállomásokat vagy a szállítórendszerüket egyszerűen a hornyok mentén csúsztatva a komponenseket. Ez a rugalmasság időt és pénzt takarít meg a gyártási környezetekben, ahol a rugalmasság a legfontosabb.

A legtöbb üzemeltető a T-profil keretek körülbelül 80 százalékát csupán alapvető eszközökkel, mint pl. belső hatszögkulcsok és csavarzókulcsok szerelik össze. Itt nincs szükség semmilyen különleges hegesztőfelszerelésre vagy drága CNC-gépekre. A szakmai adatok szerint a csomagolósorok T-profil rendszerrel történő telepítése körülbelül 62 százalékkal kevesebb időt vesz igénybe, mint a hagyományos hegesztett szerelési módszerek. Ez különösen jelentős, amikor szoros a határidő. Ezeket a rendszereket az teszi különösen praktikussá, hogy mennyire egyszerű a módosításuk, miközben a munka már folyamatban van. Biztonsági védőburkolatot kell elmozdítani? Csak lazítsa meg a két csavart, és csúsztassa át a megfelelő helyre. Növelni szeretné az alapzat méretét? Vegyen elő előre levágott extrúziós elemeket a raktárból, és kattintsa be őket azonnal a helyükre. Az egyszerű beállítási lehetőség időt és frusztrációt takarít meg a gyártósoron.

Egy nagy autógyártó majdnem felére csökkentette a gyári leállásokat, amikor elkezdte használni a T-slot alumíniumot az elektromos járművek akkumulátorszerelési vonalain. A gyártósori személyzet manapság mindössze tíz perc alatt módosíthatja a befogók magasságát különböző akkumulátor-méretekhez, szemben a korábbi két nappal, amit az összehegesztett befogók módosításához igényelt. Az anyagköltségek is jelentősen csökkentek, évente körülbelül 360 000 dollár megtakarítást eredményezve, mivel a komponensek kb. 92 százalékát újra lehet használni modellváltás esetén is. Ez a fajta rugalmasság jelentős különbséget jelent a mindennapi műveletek során, ahol az idő pénz.

A T-rendszerek, amelyek extrudált alumíniumból készülnek, annyira jól működnek, mert rendelkeznek azokkal a pontos hornyokkal, amelyekbe a szabványos T-alátétek, konzolok és mindenféle rögzítőelemek tökéletesen illeszkednek. Ami igazán különlegessé teszi ezeket a rendszereket, az az, hogy milyen gyorsan lehet hozzájuk rögzíteni a dolgokat. Nincs szükség fúrásra panelek szerelése, szenzorok telepítése vagy mechanikai alkatrészek hozzáadása esetén sem. Ez pedig rendkívül fontos tényező az automatizált gyártósorokkal működő gyárak számára, ahol az állásidő pénzbe kerül. A 2024-es ipari keretrendszer-összesítés legújabb adatai szerint a gépalkatrészeket gyártó vállalatoknak körülbelül 80 százaléka T-rendszerekbe épített alumíniumprofilokat választ, amikor berendezéseikhez moduláris kiegészítéseket kell hozzáadni. Ez teljesen logikus, ha figyelembe vesszük az időmegtakarítást és a hosszú távú karbantartási költségeket is.

A vezető gyártók betartják a DIN 65058/ISO 9001 szabványokat, biztosítva a ±0,1 mm-es méretbeli következetességet a beszállítók között. Ez a márkákon átívelő kompatibilitás lehetővé teszi a vállalatok számára, hogy globálisan forrásoljanak, miközben megőrizzék a csereszabatosságot – ez kritikus a sovány készletgazdálkodási stratégiák szempontjából. Az Észak-Amerikában található üzemek 18%-kal rövidebb szállítási idővel rendelkeztek a szabványosított rendszerek használata esetén a saját fejlesztésű keretekhez képest (a PwC 2023-as elemzése szerint).

A T-profilú alumínium moduláris jellege fokozatos bővítést tesz lehetővé:

A 2023-as Rockwell Automation tanulmány szerint azok a gyártók, akik T-profil alkatrészeket használtak, 40%-kal kevesebb leállási időt igényeltek a termelővonalak újratervezéséhez, mint azok, akik hegesztett acélszerkezetekre támaszkodtak.

Az extrudált alumínium T-profil kihasználja az alumínium korlátlan újrahasznosíthatóságát, amelynek újrafeldolgozása csupán az eredeti gyártáshoz képest 95%-kal kevesebb energiát igényel. Ez a zárt ciklusú újrahasznosítási lehetőség 89%-kal csökkenti a hulladékként kezelt anyag mennyiségét hegesztett acélhoz képest, támogatva a körkörös gazdaság elveit teljesítményveszteség nélkül az újrahasználat során.

Az eszköznélküli összeszerelés 40%-kal csökkenti a telepítési időt a hagyományos hegesztett vázszerkezetekhez képest. A szabványos csatlakozók és előmegmunkált profilok gyors telepítést tesznek lehetővé, amelyek 18 USD-t takarítanak meg a munkaerőköltségekben futóméterenként a 2023-as gyártási hatékonysági adatok alapján.

Míg a acélszerkezet 22%-kal alacsonyabb kezdeti költséggel rendelkezik, a profilozott alumínium T-profil 15 év alatt 31%-kal alacsonyabb teljes tulajdoni költséget biztosít. A korrózióállóság megszünteti az időszakos bevonatkarbantartást, és a moduláris újrahasználat – a 92% végén anyag-visszanyeréssel kombinálva – folyamatos megtérülést nyújt, amit az állandó hegesztett szerkezetek nem tudnak felmutatni.