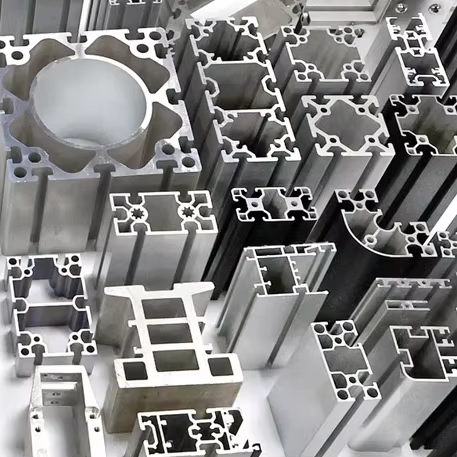

Ramy aluminiowe typu T-slot, wytwarzane w procesach wyciskania, ostatnio zyskały dużą popularność w kręgach przemysłowych, ponieważ firmy poszukują elastycznych systemów, które będą w stanie nadążyć za zmieniającymi się potrzebami produkcji. Metal oferuje również coś wyjątkowego: mimo że waży około jednej trzeciej części stali, nadal zachowuje około 60% jej wytrzymałości. To czyni go idealnym do zastosowań takich jak ramiona robotów, taśmy transportowe czy zautomatyzowane stanowiska pracy, które obecnie widzimy wszędzie. Zgodnie z danymi z 2023 roku pochodzącymi od Międzynarodowej Asocjacji Aluminium, w zeszłym roku wzrost w zakresie przyjęć systemów T-slot przez firmy wyniósł prawie 20%. Dlaczego? Ponieważ ramy te pozwalają pracownikom montować urządzenia bez narzędzi i łatwo je przestawiać w razie potrzeby. Zakłady zauważają, że mogą budować całe linie produkcyjne znacznie szybciej przy użyciu tych systemów niż przy tradycyjnych rozwiązaniach opartych na spawanej stali, co skraca przestoje o około 30%. Weźmy na przykład przemysł motoryzacyjny. Producenci samochodów wykorzystują ramy T-slot do tworzenia regulowanych uchwytów na liniach montażowych, umożliwiając przejście między różnymi modelami pojazdów bez konieczności rozbierania wszystkiego i zaczynania od nowa.

Coraz więcej instalacji automatyki przemysłowej wykorzystuje profile aluminiowe z rowkami litery T, ponieważ zapewniają one zarówno precyzję pracy, jak i elastyczność niezbędną do zmieniających się wymagań produkcyjnych. Około dwóch trzecich nowych instalacji automatyki w Europie i części Azji wykorzystuje teraz te ramy z rowkami T do zabezpieczania maszyn, montażu czujników i podpierania ramion robotów. To, co je wyróżnia, to odporność na korozję, co ma szczególne znaczenie w miejscach, gdzie wymagana jest czystość, na przykład w zakładach mięsnych czy zakładach produkujących leki. W miarę jak firmy budują swoje systemy automatyki wokół platform modułowych, coraz większą rolę odgrywa możliwość stopniowego rozbudowywania systemów z wykorzystaniem rowków T, co staje się szczególnie istotne przy wdrażaniu inteligentnych, połączonych urządzeń, o których wszyscy mówią. Na przykład, jeden duży zakład produkujący samochody zdołał znacznie obniżyć koszty związane z przebudową linii produkcyjnych po standaryzowaniu komponentów z rowkami T we wszystkich swoich międzynarodowych lokalizacjach.

Trzy czynniki leżące u podstaw dominacji aluminium T-slot:

Dzięki tym cechom aluminium T-slot staje się nieodzownym materiałem w branżach, dla których ważna jest elastyczność, trwałość i odpowiedzialność środowiskowa.

Uwaga: Linki zewnętrzne pominięto, ponieważ materiały źródłowe nie posiadały autorytetów spełniających kryteria linkowania.

Systemy aluminiowe T-slot wytwarzane metodą wyciskania mają dużą wytrzymałość, ale ważą około trzy razy mniej niż ich stalowe odpowiedniki. Inżynierowie chętnie korzystają z tych systemów podczas budowy ram maszyn czy urządzeń zautomatyzowanych, ponieważ potrafią wytrzymać różnego rodzaju naprężenia związane z ruchem, bez potrzeby stosowania masywnych fundamentów betonowych. To, co czyni aluminium takim wyjątkowym, to jego właściwość lekkiego uginania się pod wpływem wzrastającego ciśnienia, a następnie powracania do swojego pierwotnego kształtu. Oznacza to, że elementy z aluminium zużywają się znacznie dłużej niż sztywne spawane ramy metalowe, które po wielu cyklach naprężeń pękają.

Użytkownicy przemysłowi zgłaszają 40–50% szybsze czasy montażu w porównaniu ze stalą spawaną, dzięki montażowi bez użycia narzędzi i modułowej konstrukcji. Obiekty eliminują pracę spawalniczą, uzyskując jednocześnie możliwość przebudowy linii w ciągu kilku godzin zamiast dni. Jeden z producentów osiągnął 27% redukcję odpadów materiałowych dzięki precyzyjnie ciętym elementom z rowkiem litery T w porównaniu do niestandardowych części metalowych.

Profilowane aluminiowe elementy anodowane wykazują około dziesięciokrotnie lepszą ochronę przed rdzą w porównaniu do zwykłej stali przy zastosowaniu metody testowej ASTM B117 Salt Spray. Dzięki tej właściwości, systemy T-slot świetnie sprawdzają się w miejscach takich jak zakłady przetwórstwa spożywczego, instalacje offshore oraz środowiska laboratoryjne, gdzie utlenianie metali może stwarzać poważne zagrożenie bezpieczeństwa. Korzyści finansowe są również znaczące – koszty utrzymania rocznie zmniejszają się o około 34%. Oznacza to koniec z koniecznością ciągłego odświeżania powłok malarskich czy stosowania powłok cynkowanych, które są zazwyczaj wymagane dla standardowych konstrukcji ze stali węglowej. Przez lata te oszczędności znacząco sumują się, co pozwala menedżerom obiektów skutecznie obniżać koszty operacyjne zachowując integralność konstrukcyjną.

Możliwość szybkiego dostosowywania maszyn i urządzeń przemysłowych do zmieniających się procesów produkcyjnych wyjaśnia, dlaczego systemy aluminiowe z rowkami odlewane na gorąco dominują w elastycznym przemyśle. W przeciwieństwie do ram spawanych, które wymagają zniszczenia podczas demontażu, modułowość systemu z rowkami umożliwia nieskończone możliwości układów przy minimalnym przestojowaniu.

Profile T-slot mają standardowe rowki, które pozwalają pracownikom mocować uchwyty, panele i czujniki w dowolnym miejscu, bez konieczności wiercenia otworów. Większość producentów napotyka poważne opóźnienia podczas zmiany układu konstrukcji spawanych ze stali. Zgodnie z ostatnim badaniem przeprowadzonym przez Industrial Engineering Journal, około trzech czwartych firm twierdzi, że tego typu zmiany zazwyczaj trwają od trzech do ośmiu tygodni, ponieważ wszystko trzeba ponownie przyciąć i wyprodukować. Jednak właściwości ekstruzji aluminium stanowią kluczową różnicę. Zakłady mogą utrzymywać zapasy uniwersalnych profili i całkowicie przeorganizować stanowiska robocze czy systemy transportowe w ciągu zaledwie kilku godzin, po prostu przesuwając elementy wzdłuż tych slotów. Ta elastyczność pozwala zaoszczędzić zarówno czas, jak i pieniądze w środowiskach produkcyjnych, gdzie adaptowalność ma kluczowe znaczenie.

Większość operatorów montuje około 80 procent konstrukcji z profili T-slot mając jedynie podstawowe narzędzia, takie jak klucze sześciokątne i klucze francuskie. Nie ma potrzeby użycia wyszukanej aparatury do spawania ani drogich maszyn CNC. Zgodnie z danymi branżowymi, instalacja linii pakujących z systemami T-slot zajmuje około 62% mniej czasu w porównaniu do tradycyjnych spawanych konstrukcji. To ogromna zaleta, gdy terminy są napięte. To właśnie prostota modyfikacji podczas trwających prac czyni te systemy tak praktycznymi. Trzeba przesunąć zabezpieczenie ochronne? Po prostu odkręć dwa śruby i przesuń je na miejsce. Chcesz powiększyć podstawę? Weź odpowiednie wycięte profile z magazynu i przytwierdź je bezpośrednio. Prostota dokonywania regulacji pozwala zaoszczędzić czas i uniknąć frustracji na hali produkcyjnej.

Jeden z głównych producentów samochodów zmniejszył przestoje fabryczne o prawie połowę, gdy zaczął stosować aluminiowy profil T-slot w liniach montażu baterii pojazdów elektrycznych. Obecnie personel na hali produkcyjnej może dostosować wysokość uchwytów w zaledwie dziesięć minut, by dopasować je do różnych wymiarów baterii, podczas gdy wcześniej zajmowało to aż dwa dni na modyfikację spawanych konstrukcji. Koszty materiałowe również znacznie spadły, co pozwala oszczędzać około 360 000 dolarów rocznie, ponieważ około 92 procent komponentów wykorzystuje się ponownie przy zmianie modelu. Taka elastyczność znacząco wpływa na codzienne operacje, gdzie czas to pieniądz.

Systemy T-slot wykonane z wytłaczanego aluminium działają tak dobrze, ponieważ mają precyzyjne rowki, które pasują do standardowych nakrętek T, wsporników i różnych elementów mocujących. To, co naprawdę wyróżnia te systemy, to szybkość, z jaką można do nich mocować różne elementy. Nie ma potrzeby wiercenia podczas montażu paneli, instalowania czujników czy dodawania części mechanicznych. Jest to szczególnie istotne dla fabryk prowadzących linie automatyki, gdzie przestoje generują koszty. Zgodnie z najnowszymi danymi z Raportu o Przemyślowych Systemach Konstrukcyjnych z 2024 roku, około 8 na 10 producentów maszyn wybiera aluminiowy profil T-slot, jeśli ich urządzenia wymagają rozwiązań modułowych. Ma to sens, jeśli wziąć pod uwagę oszczędność czasu i koszty utrzymania na przestrzeni długiego okresu.

Główni producenci przestrzegają specyfikacji DIN 65058/ISO 9001, zapewniając zgodność wymiarów ±0,1 mm wśród dostawców. Ta kompatybilność między markami umożliwia firmom pozyskiwanie materiałów na skalę globalną, zachowując wzajemną wymienność – kluczowe znaczenie ma to dla strategii inwentarza typu lean. Zakłady w Ameryce Północnej stosujące systemy standaryzowane skróciły czas oczekiwania na wyposażenie o 18% w porównaniu do konstrukcji własnych (analiza PwC z 2023 roku).

Modułowa konstrukcja aluminiowych profili T-slot wspiera stopniowe rozbudowy:

Badanie przeprowadzone w 2023 roku przez Rockwell Automation wykazało, że producenci wykorzystujący komponenty T-slot potrzebowali o 40% mniej czasu przestoju na potrzeby przebudowy linii produkcyjnych w porównaniu z tymi, którzy opierali się na konstrukcjach stalowych spawanych.

Profil T-zamkowy z ekstrudowanego aluminium wykorzystuje nieskończoną recyklowalność aluminium, przy czym jego ponowne przetwarzanie zużywa o 95% mniej energii niż produkcja pierwotna. Taka możliwość zamkniętego cyklu usuwa 89% materiału z wysypisk śmieci, w porównaniu do stalowych konstrukcji spawanych, wspierając zasady gospodarki o obiegu zamkniętym, bez pogorszenia właściwości użytkowych w kolejnych cyklach użytkowania.

Montaż bez użycia narzędzi skraca czas instalacji o 40% w porównaniu do tradycyjnych ram spawanych. Znormalizowane łączniki i wstępnie obrabiane profile pozwalają na szybki montaż, obniżając koszty pracy o 18 dolarów na każdy metr bieżący, zgodnie z odniesieniami do efektywności produkcyjnej z 2023 roku.

Mimo że konstrukcje stalowe mają o 22% niższe koszty początkowe, ekstrudowane profile aluminiowe T-slot zapewniają o 31% niższe całkowite koszty posiadania przez 15 lat. Odporność na korozję eliminuje konieczność utrzymania powłok, a modularne ponowne wykorzystanie – w połączeniu z 92% odzyskiem materiału na końcu cyklu życia – daje długoterminowy zwrot z inwestycji, którego nie osiągają trwałe konstrukcje spawane.