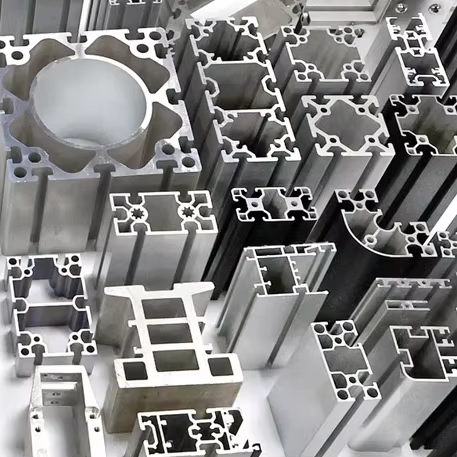

As estruturas de alumínio com ranhuras em T, fabricadas por meio de processos de extrusão, têm ganhado grande destaque nos meios industriais ultimamente, já que as empresas precisam de sistemas flexíveis capazes de acompanhar as demandas produtivas em constante mudança. O metal também oferece algo especial: embora pese cerca de um terço do que o aço, ainda consegue manter cerca de 60% da mesma resistência. Isso o torna ideal para aplicações como braços robóticos, esteiras transportadoras e aquelas estações de trabalho automatizadas que vemos por toda parte atualmente. De acordo com dados da International Aluminum Association de 2023, houve um aumento de quase 20% no número de empresas que adotaram sistemas com ranhuras em T apenas no ano passado. Por quê? Porque essas estruturas permitem que os trabalhadores montem equipamentos sem ferramentas e os reorganizem facilmente quando necessário. As fábricas estão descobrindo que conseguem montar linhas de produção inteiras muito mais rapidamente usando esses sistemas em comparação com as configurações tradicionais de aço soldado, reduzindo o tempo de inatividade em cerca de 30%. Tome como exemplo a indústria automotiva. Montadoras utilizam estruturas com ranhuras em T para criar gabaritos ajustáveis nas linhas de montagem, permitindo alternar entre diferentes modelos de veículos sem precisar desmontar tudo e recomeçar do zero cada vez.

Mais e mais configurações de automação industrial estão recorrendo a perfis de alumínio extrudado com ranhuras em T, pois oferecem tanto precisão quanto a flexibilidade necessária para atender às demandas produtivas em constante mudança. Cerca de dois terços das novas instalações de automação em toda a Europa e em partes da Ásia agora utilizam essas estruturas com ranhuras em T para aplicações como proteção de maquinário, montagem de sensores e suporte para braços robóticos. O que os destaca é a sua grande resistência à corrosão, algo de extrema importância em locais onde a limpeza é crítica, como em fábricas de processamento de carne ou áreas de fabricação farmacêutica. À medida que as empresas começam a construir seus sistemas de automação com base em plataformas modulares, o fato de que os perfis em T podem ser atualizados passo a passo torna-se muito relevante ao integrar aqueles dispositivos inteligentes e conectados tão comentados atualmente. Tome como exemplo uma grande fábrica automotiva, que conseguiu reduzir significativamente os custos de reconfiguração após adotar componentes em T como padrão em todas as suas unidades internacionais.

Três fatores sustentam a predominância do alumínio com ranhura T:

Essas características tornam o alumínio com ranhura T essencial para indústrias que priorizam agilidade, durabilidade e responsabilidade ambiental.

Nota: Links externos foram omitidos, pois os materiais de referência não possuíam fontes autoritativas que atendessem aos critérios para inclusão de links.

Sistemas de alumínio com perfis T-slot fabricados por extrusão possuem grande resistência, mas pesam cerca de dois terços a menos do que seus equivalentes em aço. Engenheiros adoram trabalhar com esses sistemas ao construir estruturas de máquinas ou equipamentos automatizados, já que eles conseguem suportar diversos tipos de tensões mecânicas sem necessidade de bases de concreto maciças. O que torna o alumínio tão especial é o modo como ele se curva ligeiramente sob pressão e depois retorna rapidamente à sua forma original. Isso significa que as peças duram mais tempo antes de falhar, em comparação com aquelas estruturas metálicas soldadas e rígidas que se rompem após ciclos repetidos de estresse.

Usuários industriais relatam 40–50% de redução no tempo de montagem em comparação com aço soldado, graças ao sistema de fixação sem ferramentas e ao design modular. As instalações eliminam a necessidade de mão de obra especializada em soldagem, ao mesmo tempo em que ganham a capacidade de reconfigurar linhas em horas, em vez de dias. Um fabricante conseguiu reduzir em 27% o desperdício de material utilizando componentes T-slot de corte preciso, em vez de peças metálicas fabricadas sob medida.

Extrusões de alumínio que foram anodizadas demonstram cerca de dez vezes mais proteção contra ferrugem em comparação com o aço comum quando testadas utilizando o método ASTM B117 de névoa salina. Devido a essa propriedade, os sistemas T-slot funcionam muito bem em locais como fábricas de processamento de alimentos, instalações marítimas e ambientes laboratoriais, onde a oxidação dos metais pode representar riscos sérios de segurança. Os benefícios financeiros também são bastante significativos, já que as despesas com manutenção tendem a diminuir cerca de 34% a cada ano. Isso significa que não há mais necessidade de serviços constantes de repintura ou da aplicação de tratamentos galvanizados normalmente exigidos por estruturas de aço carbono comum. Com o tempo, essas economias se acumulam de forma relevante para gerentes de instalações que desejam reduzir custos operacionais mantendo a integridade estrutural.

A capacidade de adaptar rapidamente equipamentos industriais a fluxos de trabalho em mudança explica por que os sistemas de alumínio extrudado com ranhuras em T dominam a fabricação ágil. Ao contrário de estruturas soldadas que exigem desmontagem destrutiva, a modularidade das ranhuras em T permite infinitas configurações com tempo de inatividade mínimo.

Os perfis com ranuras em T vêm com entalhes padrão que permitem que os trabalhadores fixem braçadeiras, painéis e sensores em qualquer posição desejada, sem a necessidade de furar previamente. A maioria dos fabricantes enfrenta atrasos significativos ao alterar layouts em estruturas de aço soldadas. De acordo com um estudo recente publicado no Journal of Industrial Engineering, cerca de três quartos das empresas afirmam que essas alterações normalmente levam de três a oito semanas, pois tudo precisa ser cortado e fabricado novamente. Porém, as propriedades de extrusão do alumínio fazem toda a diferença. As fábricas podem manter em estoque perfis universais e rearranjar completamente postos de trabalho ou sistemas de esteiras transportadoras em apenas algumas horas, bastando deslizar as peças ao longo dessas ranuras. Essa flexibilidade economiza tempo e dinheiro em ambientes de produção onde a adaptabilidade é essencial.

A maioria dos operadores monta cerca de 80 por cento dos perfis T-slot com ferramentas básicas, como chaves Allen e chaves de boca. Não há necessidade de equipamentos sofisticados de soldagem ou máquinas CNC caras aqui. De acordo com dados do setor, a instalação de linhas de embalagem com sistemas T-slot leva cerca de 62% menos tempo em comparação com as configurações tradicionais soldadas. Isso é muito significativo quando os prazos são apertados. O que torna esses sistemas tão úteis é a facilidade de modificação durante o andamento do trabalho. Precisa mover uma proteção de segurança? Apenas solte os dois parafusos e deslize-a para o lugar certo. Quer aumentar a base? Pegue algumas extrusões pré-cortadas do estoque e encaixe-as diretamente. A simplicidade dos ajustes economiza tempo e frustrações no chão de fábrica.

Um grande fabricante de automóveis reduziu quase pela metade as paralisações na fábrica ao começar a utilizar alumínio T-slot nas linhas de montagem das baterias de veículos elétricos. Atualmente, os funcionários do chão de fábrica conseguem ajustar as alturas dos fixadores em apenas dez minutos para acomodar várias dimensões de baterias, enquanto antes levavam dois dias inteiros para modificar os gabaritos soldados. As despesas com materiais também caíram significativamente, resultando em uma economia anual de cerca de $360.000, já que aproximadamente 92% dos componentes são reutilizados sempre que há uma mudança de modelo. Essa flexibilidade faz uma grande diferença nas operações diárias, onde tempo é dinheiro.

Sistemas T-slot fabricados em alumínio extrudado funcionam tão bem porque possuem ranhuras precisas que se encaixam perfeitamente em porcas em T comuns, suportes e diversos tipos de ferragens para fixação. O que torna esses sistemas realmente destacáveis é a rapidez com que as coisas podem ser fixadas neles. Nenhuma perfuração é necessária ao montar painéis, instalar sensores ou adicionar peças mecânicas. Isso é algo bastante importante para fábricas que operam linhas de automação, onde tempo de inatividade custa dinheiro. De acordo com os últimos dados do Industrial Framing Report de 2024, cerca de 8 a cada 10 fabricantes de máquinas estão optando pelo alumínio com T-slot sempre que seus equipamentos exigem adições modulares. Isso faz sentido quando se considera tanto a economia de tempo quanto os custos de manutenção a longo prazo.

Grandes fabricantes seguem as especificações DIN 65058/ISO 9001, garantindo consistência dimensional de ±0,1 mm entre fornecedores. Essa compatibilidade entre marcas permite que empresas adquiram materiais globalmente mantendo a intercambialidade, essencial para estratégias de estoque enxuto. Plantas na América do Norte que utilizam sistemas padronizados reduziram em 18% o tempo de espera para a aquisição de equipamentos em comparação com estruturas proprietárias (análise da PwC de 2023).

A natureza modular do alumínio T-slot permite expansão incremental:

Um estudo da Rockwell Automation de 2023 revelou que fabricantes que utilizam componentes T-slot precisaram de 40% menos tempo de inatividade para redesenho de linhas de produção do que aqueles que dependem de estruturas de aço soldadas.

O perfil T-slot extrudado aproveita a reciclabilidade infinita do alumínio, com um processo de reaproveitamento que consome 95% menos energia do que a produção primária. Essa capacidade de ciclo fechado evita que 89% do material vá para aterros sanitários em comparação com estruturas de aço soldado, apoiando os princípios da economia circular sem comprometer o desempenho ao longo de múltiplos ciclos de reutilização.

A montagem sem ferramentas reduz o tempo de instalação em 40% em comparação com estruturas tradicionais soldadas. Conectores padronizados e perfis pré-usinados permitem uma instalação rápida, reduzindo custos de mão de obra em 18 dólares por pé linear, com base em benchmarks de eficiência fabril de 2023.

Embora o aço estrutural tenha custos iniciais 22% mais baixos, o perfil extrudado de alumínio com ranhuras T oferece custos totais de propriedade 31% menores ao longo de 15 anos. A resistência à corrosão elimina a manutenção contínua de revestimentos e a reutilização modular — combinada com recuperação de 92% dos materiais no fim da vida útil — proporciona um ROI sustentado que não é superado por estruturas soldadas permanentes.