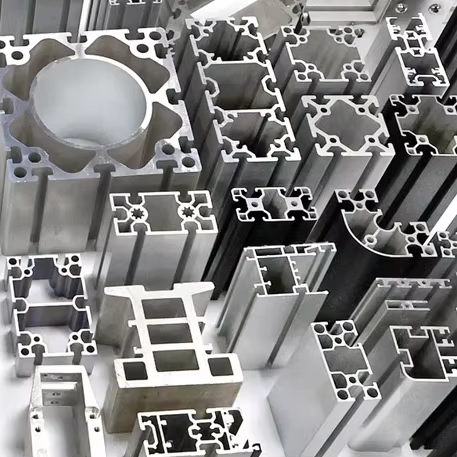

T-kanaliga alumiiniumraamid, mille valmistatakse ekstrudeerimise teel, on viimastel aastatel tootmisringkondades suurepärase vastu võtnud, kuna ettevõtted vajavad paindlikke süsteeme, mis suudavad järgida muutuvaid tootmisvajadusi. Metall pakub ka midagi erilist: kuigi see kaalub umbes kolmandiku terasest, säilitab see siiski umbes 60% sama tugevusest. See muudab selle ideaalseks valikuks näiteks robotkäsi, veduketta ja automatiseeritud töökohtade jaoks, mida me nüüd igal pool näeme. Rahvusvahelise alumiiniumiühingu 2023. aasta andmete kohaselt tõusis möödunud aastal ettevõtete poolt T-kanalite süsteemide kasutuselevõtt ligikaudu 20%. Miks? Sellepärast, et need raamid võimaldavad töötajatel kombineerida varustust ilma tööriistadeta ja hõlpsasti ümber paigutada, kui seda vajatakse. Tootsetehased on avastanud, et saavad ehitada terve tootmisliini palju kiiremini nende süsteemide abil kui traditsiooniliste keevitatud terasstruktuuridega, vähendades seismisaega ligikaudu 30%. Võtke autoala näiteks. Autotootjad kasutavad T-kanalite raame, et luua reguleeritavaid kinnituseid oma montaažirajale, nii et nad saavad vahetada erinevate autode mudelite vahel ilma asjade kõikida laiaks tühjendamata ja iga kord uuesti alustamata.

Üha rohkem tööstusautomaatikasüsteeme kasutavad täpsetööd ja muutuvate tootmistingimuste jaoks vajalikku paindlikkust võimaldavaid ekstrudeeritud alumiiniumist T-profiile. Usume, et Euroopas ja Aasia osades on uutest automatiseerimispaigaldustest kaks kolmandikku nüüd varustatud T-profiilidega, mida kasutatakse näiteks masinate kaitseks, sensorite paigaldamiseks ja robotkäte toetamiseks. Neid eristab eriti korrosiooni vastu vastupidavus, mis on oluline näiteks lihatööstuses ja ravimite valmistamisel, kus nõutakse suurt puhtust. Kuna ettevõtted hakkavad oma automatiseerimissüsteeme moodulplatvormide ümber ehitama, siis muutub T-profiilide järkjärgulise täiendusvõimalusega iseloom oluliseks, kui hakatakse kasutama nutikaid seotud seadmeid. Näiteks üks suur autotöotmisettevõte suutis oma ümbervarustuskulusid märkimisväärselt vähendada, kui T-profiilid võeti kasutusele kõigis rahvusvahelistes asukohtades.

Kolm tegurit, mis on alumiiniumi T-profiili valitsevuse taga:

Need omadused muudavad T-profiililise alumiiniumi oluliseks tööstusharude jaoks, mis pööravad tähelepanu paindlikkusele, vastupidavusele ja keskkonnasäästlikkusele

Märkus: Välised lingid jäid välja, kuna viidatud materjalides polnud autoriteetseid allikaid, mis oleksid vastanud lingi tegemise kriteeriumidele

Põhjustatud alumiiniumi T-profiilidel on suur tugevus, kuid need kaaluvad umbes kolmandiku võrra vähem kui nende terasvõrrandid. Insenerid hindavad nende süsteemidega töötamist masinraamide või automatiseeritud seadmete ehitamisel, kuna need suudavad taluda kõiki liikumispingeid ilma vajaduseta massiivsete betoonpõhjade järele. Alumiiniumi eripära on see, et see paindub surve mõjul veidi ja seejärel tagasipöördub. See tähendab, et osad kestavad kauem enne lagunemist võrreldes nendega kõrvale keevitatud metallraamid, mis purunevad pärast korduvaid stressitsükleid.

Tööstuslikud kasutajad märkisid 40–50% kiiremat montaažiaega võrreldes keevitatud terasega, tänu tööriistavaba kinnitusvõrrandite ja mooduldisainile. Seadmed kõrvaldavad keevitustööd ja võimaldavad liinide ümberpaigutamist tundide jooksul, mitte päevades. Üks tootja saavutas 27% vähemate materjajäätmete precision lõigatud T-profiil komponentide abil võrreldes kohandatud metalldetalidega.

Anooditud alumiiniumprofiilid näitavad umbes kümme korda paremat kaitset rooste vastu võrreldes tavapärase terasga, kui testitakse ASTM B117 soolaspritsi meetodil. Selle omaduse tõttu sobivad T-kujulised süsteemid väga hästi näiteks toidutööstuse tehastes, mere peal asuvates paigaldustes ja laborikeskkondades, kus metallioksidatsioon võib tegelikult olla tõsiseks ohutusohuks. Ka finantsilised eelised on üsna olulised – hoolduskulud langevad aastas keskmiselt 34%. See tähendab, et enam ei ole vaja pidevalt ümber värvimise töid teha ega galvaniseerimise protseduure rakendada, mis on tavaliselt vajalikud tavapärase süsinikterase struktuuride puhul. Aja jooksul kogunevad need säästud oluliselt, võimaldades hoonete juhtidel vähendada operatiivkulusid, säilitades samas struktuuri terviklikkust.

Tööstusseadmete kiire kohanemise võime muutuvate töövoogudega selgitab, miks domineerivad ekstrudeeritud alumiinium T-kanal süsteemid paindlikus tootmises. T-kanalite modulaarsus toetab lõpmatuid paigutusi minimaalse seismisajaga, erinevalt keevitatud raamidest, millel on vajalik lagendav lahkumine.

T-kausside profiilidel on standardsooniga, mis võimaldavad töötajatel kinnitada kinnaski, paneelid ja andurid igale soovitud kohale, ilma et peaks esmalt auku puurima. Enamik tootjaid kohtub tõsiste viivitustega, kui muudetakse paigutust keevitatud teraskonstruktsioonides. Viimase uuringu andmetel ajakirjast Industrial Engineering Journal ütlesid kolm neljandikku ettevõtetest, et sellised muudatused võtavad tavaliselt aega kolmest kuni kaheksa nädalat, kuna kõik tuleb uuesti lõigata ja valmistada. Alumiiniumi ekstrudeerimisomadused muudavad aga kõike. Tootmisettevõtted võivad hoida ladust universaalsete profiilide varu ja täielikult ümber paigutada töökohad või konveierisüsteemid vaid mõne tunni jooksul, lihtsalt osi nihutades neid sooni. See paindlikkus säästab aega ja raha tootmiskeskkondades, kus kohanemisvõime on kõige olulisem.

Enamik operaatoreid koostab T-kujuliste raamidest umbes 80 protsenti lihtsate tööriistadega, nagu kuusnurksülmikud ja mutrivõtmed. Siin ei ole vaja kallit keevitusvarustust või kallis CNC-masinaid. Tööstusandmete kohaselt kulub T-kujuliste süsteemide paigaldamisele pakendusliinidele umbes 62 protsenti vähem aega võrreldes traditsiooniliste keevitatud konstruktsioonidega. See on suur asi, kui tähtaeg on tihe. Need süsteemid on käegakatsutavad selle poolest, kuidas neid on lihtne muuta juba käimasoleva töö käigus. Kas vajad ohutusvarustust liigutada? Lihtsalt ahi need kaks poldid ja liuguta see paika. Kas soovid alust pikendada? Võta ladust valmis lõigatud profiile ja klõpsa need lihtsalt kinni. Lihtne kohandamine säästab nii aega kui ka tööplatsi närve.

Üks suur autotootja vähendas tehase seiskumisi peaaegu poole võrra, kui nad alustasid T-kujulise alumiiniumi kasutamist oma elektriautode aku monteerimisliinidel. Tänapäeval saavad töömeistrid muuta kinnituste kõrgust vaid kümne minuti jooksul, et sobitada erinevaid aku mõõtmeid, samas kui varem kulus nende keevitatud kinnituste muutmiseks kaks päeva. Ka materjalikulud langesid märgatavalt, säästes iga aasta umbes 360 000 USD, kuna mudelivahetuse korral kasutatakse uuesti ligikaudu 92 protsenti komponentidest. Selline paindlikkus teeb suurt vahe päevakasutuses, kus aeg on raha.

T-kanal süsteemid, mis on valmistatud ekstrudeeritud alumiiniumist, töötavad nii hästi, sest neil on need täpsed sooned, mis sobivad tavapäraste T-nutide, kinnitusnurkade ja kõigi tüüpi kinnitushoovadega. Need süsteemid eristuvad eriti seega, kuidas kiiresti asju nendega kinnitada saab. Paneelide paigaldamisel, sensorite paigaldamisel või mehaaniliste osade lisamisel pole vaja puurida. See on üsna oluline asjandus tehastele, mis töötavad automaatikaliinidega, kus seismise kulud maksavad raha. Viimaste 2024 Industrial Framing Reporti andmetel kasutab umbes 8 von 10 masinahallitseja T-kanal alumiiniumi iga kord, kui nende varustil on vaja modulaarseid lisandeid. See on loogiline arvestades nii aja säästmist kui ka kavandatud hoolduskulusid.

Peavalamajad vastavad DIN 65058/ISO 9001 spetsifikatsioonidele, mis tagab tarnijate vahel mõõtude ühtsuse ±0,1 mm täpsusega. See ülekanduvus ühendab ettevõtted võimalusega globaalselt hankida ja samas säilitada vahetuvust – oluline osa lean ladu strateegiatest. Põhja-Ameerika tehased, mis kasutavad standardiseeritud süsteeme, vähendasid seadmete tarniaega 18% võrreldes erialaste raamidena (PwC 2023 analüüs).

T-profiiliga alumiiniumi moodulipõhine olemus toetab järkjärgulist laienemist:

Rockwell Automation 2023. aasta uuringust selgus, et tootjad, kes kasutasid T-profiil komponente, vajusid 40% vähem aega seisuks tootmisjoone ümberkujundamiseks võrreldes keevitatud terasraamidega.

T-kanaliga valmistatud alumiiniumprofiil kasutab ära alumiiniumi lõputut taaskasutatavust, kus taaskäitluskulud on 95% võrra madalamad kui esialgse tootmise puhul. See kinnitatud tsükli võime suunab 89% materjalist laiali kui keevitatud teras, toetades ringmajanduse põhimõtteid ilma toimeka kadumiseta taaskasutuse tsüklite jooksul.

Tööriistadeta montaaž vähendab paigaldusaja 40% võrra võrreldes traditsiooniliste keevitatud raamidega. Standardiseeritud ühendusosad ja eeltöödeldud profiilid võimaldavad kiire paigalduse, vähendades tööjõukulusid 18 USD võrra iga linearse jalaga vastavalt 2023. aasta tootmissefektiivsuse näitajatele.

Kuigi teraskonstruktsioonil on 22% madalam algkulu, rõngasprofili ekstrudeeritud alumiiniumi T-profiil pakub 15-aastase perioodi jooksul 31% madalamat kogumise kulu. Korrosioonikindlus kõrvaldab pideva katoodkaitse vajaduse ning modulaarne taaskasutus – koos 92% taaskasutatava materjali saadavusega – tagab jätkusuutliku ROI, mida ei võrdu kestvad keevitatud konstruktsioonid.