Tvärsnittsformen på aluminiumsprofiler har direkte indflydelse på deres strukturelle effektivitet og anvendelsesegnethed. Geometrisk design bestemmer bæreevne, torsionsmodstand og kompatibilitet med samlingssystemer. Ingeniører prioriterer profilgeometri for at opnå optimal styrke i forhold til vægt, samtidig med at materialeaffald minimeres.

Når det kommer til strukturelle rammer, er kvadratiske og rektangulære aluminiumsrør stort set overalt fordi de håndterer bøjningskræfter så godt. Tallene understøtter det også. Disse former kan tage på sig 40 til 60 procent mere vægt sammenlignet med runde rør, der anvendes i lignende trussesystemer. Når det er sagt, har runde rør stadig deres plads, især hvor ting skal rotere glat som transportbånd eller de fancy buede bygningsudkanten vi ser i dag. Hvis man ser på de seneste data fra en rapport om arkitektoniske materialer, der blev offentliggjort sidste år, udgør rektangulære profiler næsten 60% af alle strukturelle rammer i moderne lagerdesign. Det giver mening, da de fleste lagerfaciliteter har brug for stærke, stabile strukturer, der ikke bøjer sig under tunge belastninger.

C-formede profiler giver åben adgang til integration af ledninger og rør i modulære skillevægge. U-formede profiler skaber en naturlig placering for glasplader i gardinfacader uden brug af ekstra beslag. Disse konfigurationer reducerer monteringstiden med 25–35 % i forhold til komplekse fabriksfremstillede understøtninger, ifølge industrielle designmål.

H-profiler efterligner stålbjælkers evne til lastfordeling, men vejer 50 % mindre, hvilket gør dem ideelle til overhead-kran-systemer. T-formede varianter fungerer som bærende midterlinjer i reolsystemer og solcelleanlæg, hvor flangerne forhindrer lateral forskydning under dynamiske belastninger.

90°-bøjningen i L-profiler gør dem effektive hjørnebeslag til vinduesrammer og maskinomkostninger. Denne form forenkler modulbyggeri ved at give forudkonstruerede samlepunkter for vinkelrette komponenter, hvilket reducerer behovet for svejsning med op til 70 % i præfabrikerede konstruktioner.

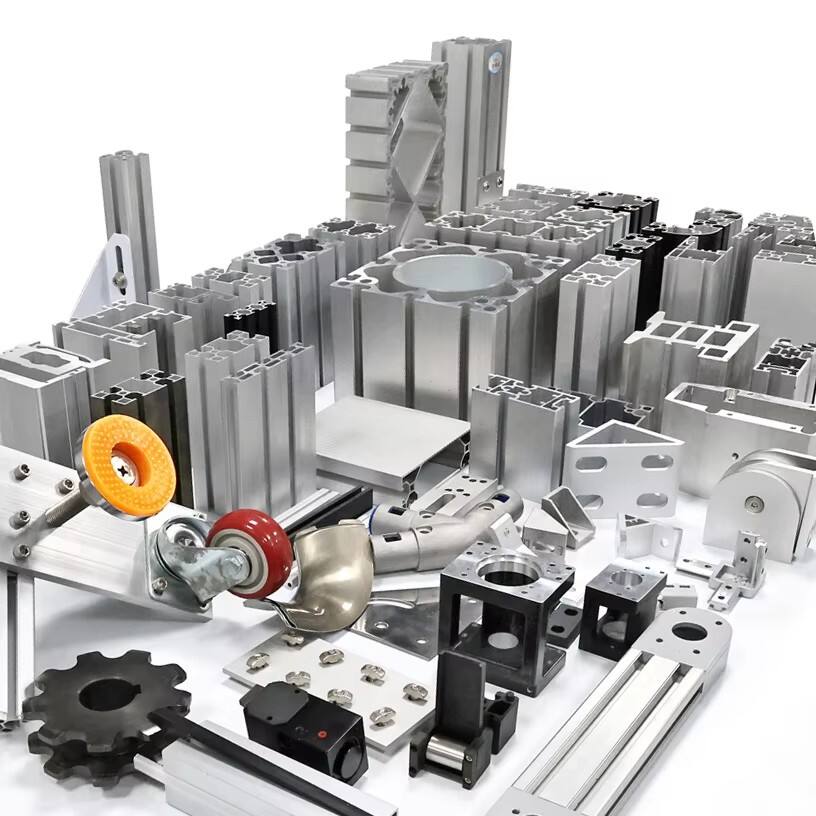

Aluminiumsrammeprofiler udfylder forskellige funktionelle roller på tværs af industrier, hvor bygnings- og produktionssektorer benytter specialiserede design til målrettede ydeevner. Nedenfor er de vigtigste kategorier:

Ingeniører bruger ekstruderede aluminiumsprofiler med rektangulære eller firkantede tværsnit til strukturelle rammer i broer og industrielle faciliteter. Disse anvender typisk legering 6061-T6, der opnår trækstyrker over 45.000 psi og samtidig giver en vægtbesparelse på 40 % i forhold til stål.

Isolerede aluminiumprofiler indeholder polyamid-termiske barriereelementer, der reducerer varmeoverførsel med 60 % i forhold til massive ekstrusioner. Dette design forhindrer kondensdannelse og opfylder kravene i ENERGY STAR®-programmet, hvilket gør det afgørende for moderne glasfacader og lavemissionsglas-systemer.

Tyndvæggede kanalprofiler fastgør glasplader i højhuse ved at fordele trykkraft jævnt, med integrerede pakningsspor, der sikrer lufttætte forbindelser. Lister tillader værktøjsfri installation af arkitektoniske lameller og skilte via snap-fit-mekanismer.

T-slags aluminiumsrammesystemer dominerer inden for industriautomationsinfrastruktur på grund af deres modulære omkonfigurerbarhed. Den standardiserede nødsningsmønster muliggør 87 % hurtigere samling af produktionslinjer i forhold til svejste stålrammer, med vibrationsdæmpende egenskaber, der forlænger udstyrets levetid.

Almindelige aluminiumsrammeprofiler såsom L-formede vinkler, T-profiler og U-kanaler tilbyder billige standardløsninger til daglig strukturel brug. De fleste af disse fabriksproducerede former opfylder ISO 9001 kvalitetsstandarder, hvilket gør samling hurtig til eksempelvis lagerstativer eller simple maskinbasen. Den ensartede størrelse hjælper især ved konstruktion, da rektangulære rør på ca. 40 gange 80 millimeter og hjørnedele med dimensioner på ca. 25 gange 25 gange 3 mm er meget almindelige i modulbygningsprojekter på tværs af forskellige industrier.

For projekter, der kræver usædvanlige former som interne kølekanaler i HVAC-systemer eller indbyggede kabelkanaler, lykkes brugerdefinerede aluminiumsprofiler rigtig godt, når det gælder at udnytte materialer optimalt. Ifølge sidste års Design Trends Report anvendes omkring to tredjedele af al industriautomatisering i dag tilfældigt fremstillede profiler, hvilket reducerer antallet af nødvendige dele med cirka 30 til 40 procent. Det, der gør denne tilgang så værdifuld, er, at ingeniører faktisk kan kombinere flere forskellige funktioner monteringsbeslag, plads til varmeudvidelse alt i ét enkelt stykke i stedet for adskilte komponenter. Dette reducerer både den tid, der bruges på samling, og den samlede vægt af det færdige produkt.

For en solfarm, bygget i et af disse tørre ørkenområder, hvor sandstorme er almindelige, havde ingeniørerne brug for aluminiumsprofiler, der kunne modstå både vridningskræfter og konstant slitage fra sand. De valgte specialfremstillede kasseprofiler på 150 gange 150 millimeter, fremstillet af legeringen 6063-T6. Disse profiler havde specielle indvendige baffleplader for at forhindre støv i at sprede sig overalt, og de var desuden forudborede med spalter, så installatører kunne justere hældningsvinklerne efter behov. Resultatet? Arbejdet på stedet tog cirka halvdelen af den normale tid sammenlignet med de gamle traditionelle beslag-systemer. Og disse profiler klarede sig udmærket under vinde på over 140 kilometer i timen, hvilket er ret imponerende set i lyset af, hvor barske ørkenforholdene kan være for udstyr.

De fleste standardprofiler ankommer inden for cirka 2 til 3 hverdage og koster mellem 8 og 15 USD pr. løbende meter. Brugerdefinerede løsninger tager dog meget længere tid, typisk omkring 6 til 8 uger, da de kræver speciel værktøjsfremstilling og produktionsopsætning. Branchens eksperter har undersøgt dette område ret grundigt, og deres resultater viser, at brug af skræddersyede løsninger faktisk kan spare virksomheder mellem 18 % og 27 % over tid, når de anvendes i store mængder. Disse besparelser opnås primært gennem reduceret behov for vedligeholdelse og billigere samleprocesser på sigt. Når det gælder prototyper eller mindre ordrer, finder mange producenter, at en kombination ofte fungerer bedst. At tage et standardprofil og tilføje nogle ekstra maskinbearbejdningselementer rammer ofte det optimale sted, hvor de oprindelige omkostninger forbliver rimelige, men samtidig opfylder alle nødvendige ydelseskrav.

Aluminiumlegeringen 6063 udgør cirka 68 % af alle arkitektoniske rammesystemer verden over, fordi den rammer den rette balance mellem, hvor nem den er at presse, og dens evne til at modstå korrosion. Det, der gør denne legering speciel, er dens magnesium-silicium-sammensætning, som giver den de meget glatte overflader, der er perfekte til synlige elementer såsom vinduesrammer eller gardinfacader på bygninger. Ifølge data fra Aluminum Association fra 2023 har materialet en flydegrænse på ca. 21 MPa. Det lyder måske ikke særlig stærkt i forhold til andre metaller, men det fungerer fremragende til dele, der ikke skal bære tunge belastninger. Desuden elsker producenter at arbejde med det, da de kan skabe komplekse former til rimelige omkostninger under presningsprocessen.

Selvom 6063 prioriterer formbarhed, leverer 6061-aluminiumen overlegne mekaniske egenskaber til industrielle rammer. Med en trækstyrke på 276 MPa – 40 % højere end 6063 – foretrækkes denne legering til maskinstel, robotarme og strukturelle fagværker. Dens kobberforstærkede sammensætning tåler gentagne spændingscyklusser i automatiseringssystemer, men kræver beskyttende belægninger i korrosive miljøer.

| Ejendom | 6063-legering | 6061 Partallianse | Miljøhensyn |

|---|---|---|---|

| Korrosionsbestandighed | Udmærket (1,8 µm/år) | Moderat (3,2 µm/år) | Kystnære/chemiske påvirkninger favoriserer 6063 |

| Termisk ledningsevne | 201 W/m·K | 167 W/m·K | 6063 foretrækkes til kølelegemer |

| Svejsbarhed | Overlegen (ingen revner) | Kræver forvarmning/efteropvarmning | 6063 forenkler montage på stedet |

Når det kommer til arkitektoniske anvendelser, fungerer anodisering rigtig godt med 6063 aluminiumsprofiler. Denne proces skaber disse hårde oxidlag på omkring 25 til 30 mikrometer, der er ret modstandsdygtige over for UV-skader over tid. Industrielle rammer fremstillet af 6061 aluminium er typisk bedre egnet til pulverlakering. Belægningen opnår en hårdhed på ca. 9H i henhold til MIL-DTL-53072-standarder og giver producenter mulighed for at markere farvede sikkerhedsområder direkte på rammen selv. Der har også fundet noget interessant sted for nylig. Nyudviklinger inden for plasmaelektrolytisk oxidation begynder at skabe disse hybridbelægninger. De kombinerer grundlæggende de egenskaber, der gør 6063 så korrosionsbestandigt, med den sliddemodstand, vi typisk ser i 6061-materialer. Producenter følger dette felt tæt som en potentiel game changer for deres produktprogrammer.