La forma della sezione trasversale dei profili in alluminio influenza direttamente l'efficienza strutturale e l'idoneità per le applicazioni. Il design geometrico determina la capacità portante, la resistenza alla torsione e la compatibilità con i sistemi di giunzione. Gli ingegneri danno priorità alla geometria del profilo per ottenere rapporti ottimali tra resistenza e peso, riducendo al minimo lo spreco di materiale.

Per quanto riguarda la struttura portante, i tubi in alluminio quadrati e rettangolari sono praticamente ovunque perché resistono molto bene alle forze di flessione. I dati lo confermano: queste forme possono sostenere dal 40 al 60 percento di peso in più rispetto ai tubi tondi utilizzati in sistemi di travi simili. Detto ciò, i tubi tondi mantengono comunque la loro utilità, specialmente dove è necessaria una rotazione regolare, come nei nastri trasportatori o nelle moderne facciate curve degli edifici. Secondo dati recenti di un rapporto sui materiali da costruzione pubblicato l'anno scorso, i profili rettangolari rappresentano quasi il 60% di tutte le strutture portanti nei progetti contemporanei di magazzini. Ha senso, dato che la maggior parte dei depositi richiede strutture resistenti e stabili che non cedano sotto carichi pesanti.

I profili a forma di C offrono un accesso aperto per l'integrazione di cablaggi e tubazioni in partizioni modulari. I profili a U creano un alloggiamento naturale per pannelli in vetro nelle facciate continue senza l'uso di supporti aggiuntivi. Queste configurazioni riducono i tempi di montaggio del 25–35% rispetto ai supporti complessi realizzati su misura, secondo i parametri di progettazione industriale.

I profili H riproducono le capacità di distribuzione del carico delle travi in acciaio a I, pur pesando il 50% in meno, risultando ideali per sistemi di sollevamento a sbalzo. Le varianti a T fungono da struttura portante in scaffalature e supporti per pannelli solari, con flange che impediscono lo spostamento laterale sotto carichi dinamici.

La piegatura di 90° nei profili a L li rende efficaci supporti angolari per telai di finestre e involucri di macchinari. Questa forma semplifica la costruzione modulare fornendo punti di giunzione pre-progettati per componenti perpendicolari, riducendo i requisiti di saldatura fino al 70% nelle strutture prefabbricate.

I profili per telai in alluminio svolgono ruoli funzionali distinti in diversi settori industriali, con il settore edile e quello manifatturiero che utilizzano progettazioni specializzate per prestazioni mirate. Di seguito le principali classificazioni:

Gli ingegneri utilizzano profili in alluminio estrusi con sezioni trasversali rettangolari o quadrate per telai strutturali in ponti e impianti industriali. Questi profili impiegano tipicamente l’lega 6061-T6, raggiungendo resistenze a trazione superiori a 45.000 psi, offrendo al contempo un risparmio di peso del 40% rispetto all'acciaio.

I profili in alluminio isolati incorporano barriere termiche in poliammide che riducono il trasferimento di calore del 60% rispetto alle estrusioni piene. Questa progettazione previene la condensa e soddisfa i requisiti ENERGY STAR® rendendola essenziale per le moderne facciate continue e i sistemi di vetrature a bassa emissività.

Profili canalizzati a parete sottile fissano i pannelli di vetro nelle facciate di edifici alti mediante distribuzione della forza di compressione, con scanalature integrate per guarnizioni che garantiscono tenuta stagna all'aria. I profili a listello permettono l'installazione senza utensili di persiane architettoniche e segnaletica attraverso meccanismi a scatto.

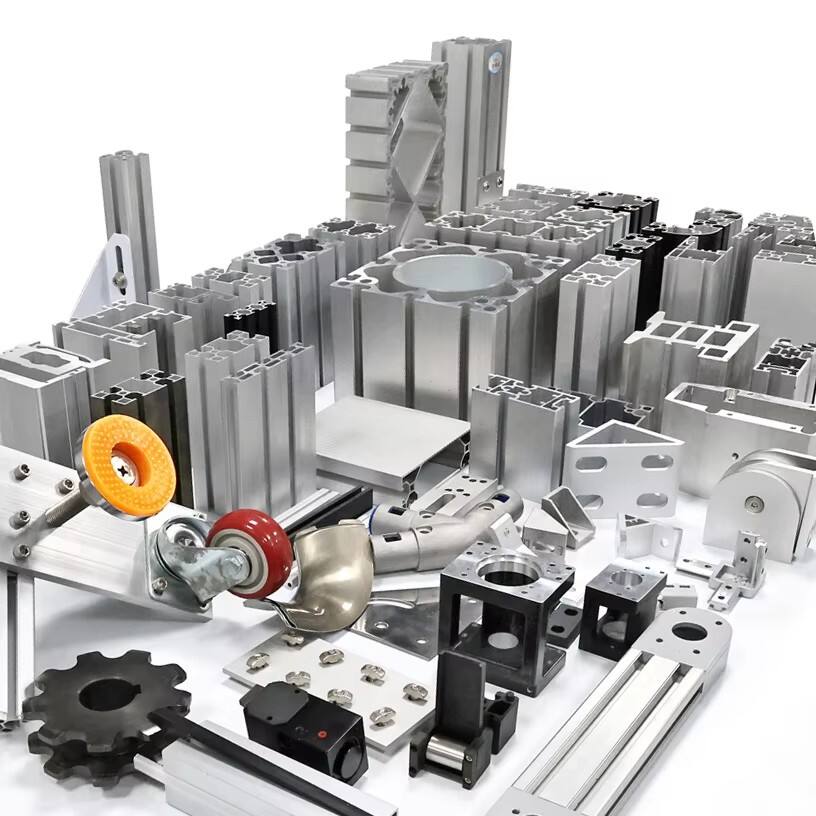

I sistemi di telai in alluminio con scanalatura a T dominano l'infrastruttura dell'automazione industriale grazie alla loro riconfigurabilità modulare. Il pattern standardizzato delle scanalature consente un assemblaggio delle linee produttive dell'87% più veloce rispetto ai telai in acciaio saldati, con proprietà di smorzamento delle vibrazioni che estendono la durata degli equipaggiamenti.

Profili comuni in alluminio come angolari a forma di L, sezioni a T e canali a U offrono opzioni pronte ed economiche per esigenze strutturali quotidiane. La maggior parte di queste forme prodotte in fabbrica rispetta gli standard di qualità ISO 9001, rendendo rapido il loro assemblaggio per applicazioni come scaffalature o basi semplici per macchinari. La dimensione costante è particolarmente utile nella progettazione di strutture, soprattutto perché tubi rettangolari di circa 40 per 80 millimetri e pezzi angolari con dimensioni approssimative di 25 per 25 per 3 mm di spessore sono così comunemente utilizzati nei progetti modulari in vari settori industriali.

Per progetti che richiedono forme particolari, come canali di raffreddamento interni nei sistemi HVAC o passaggi integrati per cavi, i profili in alluminio personalizzati si distinguono per l'ottimizzazione dell'uso dei materiali. Secondo la Design Trends Report dell'anno scorso, circa due terzi dei progetti di automazione industriale utilizzano oggi profili su misura, riducendo il numero di componenti necessari del trenta-quaranta percento circa. Il valore di questo approccio sta nel fatto che gli ingegneri possono integrare diverse funzioni—come fessure di montaggio e spazi per l'espansione termica—tutto in un unico pezzo, anziché utilizzare componenti separati. Ciò riduce sia il tempo di assemblaggio sia il peso complessivo del prodotto finito.

Per una fattoria solare costruita in una di quelle regioni desertiche aride dove sono comuni le tempeste di sabbia, gli ingegneri avevano bisogno di profili in alluminio in grado di resistere sia a forze di torsione sia all'usura costante della sabbia. Hanno scelto profili personalizzati a sezione quadrata da 150 per 150 millimetri realizzati in lega 6063-T6. Questi profili presentavano speciali diaframmi interni per impedire la diffusione della polvere, oltre a essere già preforati con fessure per consentire agli installatori di regolare gli angoli d'inclinazione secondo necessità. Il risultato? I lavori in loco hanno richiesto circa la metà del tempo necessario con i tradizionali sistemi a staffa. Inoltre, questi profili hanno resistito senza problemi a venti che superavano i 140 chilometri orari, un risultato notevole considerando quanto possano essere severe le condizioni desertiche per l'equipaggiamento.

I profili standard più comuni arrivano generalmente entro 2 o 3 giorni lavorativi e hanno un costo compreso tra gli 8 e i 15 dollari al metro lineare. Le soluzioni su misura richiedono invece molto più tempo, solitamente circa 6-8 settimane, poiché necessitano di attrezzature speciali e di una configurazione produttiva dedicata. Esperti del settore hanno analizzato approfonditamente questo aspetto, e i loro risultati mostrano che l'adozione di soluzioni personalizzate può effettivamente consentire alle aziende di risparmiare dal 18% al 27% nel lungo termine quando utilizzate in grandi quantità. Questi risparmi derivano principalmente dalla riduzione delle necessità di manutenzione e da processi di assemblaggio più economici nel corso del tempo. Nella gestione di prototipi o ordini di dimensioni minori, molti produttori ritengono che la strategia migliore sia quella di combinare diversi approcci. Utilizzare un profilo standard aggiungendo alcune lavorazioni meccaniche supplementari spesso rappresenta il compromesso ideale, in cui i costi iniziali rimangono contenuti ma vengono comunque soddisfatte tutte le specifiche prestazionali necessarie.

L'acciaio legato 6063 costituisce circa il 68% di tutti i sistemi strutturali architettonici nel mondo, poiché offre il giusto equilibrio tra facilità di estrusione e capacità di resistere alla corrosione. Quello che rende speciale questa lega è la sua composizione a base di magnesio e silicio, che le conferisce superfici particolarmente lisce, ideali per elementi visibili come telai per finestre o facciate continue negli edifici. Secondo dati dell'Aluminum Association del 2023, questo materiale ha una resistenza allo snervamento di circa 21 MPa. Potrebbe non sembrare particolarmente elevata rispetto ad altri metalli, ma si rivela ottimale per componenti che non devono sostenere carichi pesanti. Inoltre, i produttori apprezzano molto lavorarci perché permette di realizzare forme complesse a costi ragionevoli durante il processo di estrusione.

Mentre la lega 6063 privilegia la formabilità, l'alluminio 6061 offre prestazioni meccaniche superiori per telai industriali. Con una resistenza a trazione di 276 MPa, ovvero il 40% superiore rispetto alla 6063, questa lega è preferita per basi di macchinari, bracci robotici e strutture reticolari. La sua composizione arricchita con rame resiste a cicli ripetuti di sollecitazione nei sistemi di automazione, ma richiede rivestimenti protettivi in ambienti corrosivi.

| Proprietà | lega 6063 | lega 6061 | Considerazioni ambientali |

|---|---|---|---|

| Resistenza alla corrosione | Eccellente (1,8 µm/anno) | Moderato (3,2 µm/anno) | Ambienti costieri/esposizione chimica favoriscono la 6063 |

| Conduttività termica | 201 W/m·K | 167 W/m·K | la 6063 è preferita per i dissipatori termici |

| Saldabilità | Superiore (nessuna crepatura) | Richiede preriscaldamento/post-riscaldamento | 6063 semplifica il montaggio in loco |

Per quanto riguarda le applicazioni architettoniche, l'anodizzazione funziona particolarmente bene con profili in alluminio 6063. Questo processo crea strati ossidici resistenti dello spessore di circa 25-30 micrometri, che offrono una buona resistenza ai danni causati dai raggi UV nel tempo. I telai industriali realizzati in alluminio 6061 sono invece generalmente più adatti alla verniciatura a polvere. Il rivestimento raggiunge una durezza di circa 9H secondo gli standard MIL-DTL-53072 e consente ai produttori di marcare direttamente sul telaio aree di sicurezza di diversi colori. Recentemente è accaduta anche una cosa interessante: nuovi sviluppi nella tecnologia di ossidazione elettrolitica al plasma stanno iniziando a produrre questi rivestimenti ibridi. Essi combinano fondamentalmente la notevole resistenza alla corrosione del 6063 con il tipo di resistenza all'usura tipica dei materiali 6061. I produttori stanno osservando con attenzione questo settore, considerandolo un potenziale fattore di cambiamento radicale per le loro linee di prodotto.