A forma da seção transversal dos perfis de estrutura de alumínio influencia diretamente a eficiência estrutural e a adequação para aplicações. O design geométrico determina a capacidade de suporte de carga, resistência à torção e compatibilidade com sistemas de junção. Os engenheiros priorizam a geometria do perfil para obter relações ideais de resistência em relação ao peso, minimizando ao mesmo tempo o desperdício de material.

Quando se trata de estruturas de sustentação, os tubos quadrados e retangulares de alumínio estão praticamente em todo lugar porque suportam muito bem forças de flexão. Os números comprovam isso: essas formas conseguem suportar de 40 a 60 por cento mais peso em comparação com tubos redondos usados em sistemas de treliça semelhantes. Dito isso, os tubos redondos ainda têm seu lugar, especialmente onde é necessário um giro suave, como em esteiras transportadoras ou nas modernas fachadas curvas de edifícios que vemos hoje em dia. Analisando dados recentes de um relatório sobre materiais arquitetônicos publicado no ano passado, perfis retangulares representam quase 60% de todas as estruturas de sustentação nos projetos contemporâneos de armazéns. Isso faz sentido, já que a maioria das instalações de armazenamento precisa de estruturas resistentes e estáveis que não cedam sob cargas pesadas.

Canais em formato C oferecem acesso aberto para integração de fiação e tubulação em divisórias modulares. Perfis em formato U criam um encaixe natural para painéis de vidro em paredes cortina, sem necessidade de suportes adicionais. Essas configurações reduzem o tempo de montagem em 25—35% em comparação com suportes fabricados complexos, segundo padrões de projeto industrial.

Os perfis em H imitam a capacidade de distribuição de carga de vigas de aço em formato I, porém com 50% menos peso, tornando-os ideais para sistemas de pórtico elevado. As variantes em T servem como estruturas principais em unidades de prateleiras e suportes para painéis solares, com abas que impedem o deslocamento lateral sob cargas dinâmicas.

A dobra de 90° em perfis em L os torna suportes de canto eficazes para molduras de janelas e carcaças de máquinas. Essa forma simplifica a construção modular ao fornecer pontos de junção pré-projetados para componentes perpendiculares, reduzindo os requisitos de soldagem em até 70% em estruturas pré-fabricadas.

Os perfis de quadro de alumínio desempenham funções funcionais distintas em diversos setores, com os setores de construção e manufatura utilizando designs especializados para desempenho específico. Abaixo estão as principais classificações:

Engenheiros utilizam perfis de alumínio extrudidos com seções transversais retangulares ou quadradas para estruturas em pontes e instalações industriais. Estes geralmente empregam a liga 6061-T6, alcançando resistências à tração superiores a 45.000 psi, oferecendo ao mesmo tempo uma economia de peso de 40% em comparação com o aço.

Os perfis de alumínio isolados incorporam barreiras térmicas de poliamida que reduzem a transferência de calor em 60% em comparação com extrusões maciças. Este design evita a condensação e atende aos requisitos ENERGY STAR® , tornando-se essencial para paredes cortina modernas e sistemas de vidros de baixa emissividade.

Perfis de canal de paredes finas fixam painéis de vidro em fachadas de edifícios altos por meio da distribuição de força compressiva, com ranhuras integradas para juntas garantindo selamentos herméticos. Os perfis de rebaixo permitem a instalação sem ferramentas de persianas arquitetônicas e sinalizações através de mecanismos de encaixe rápido.

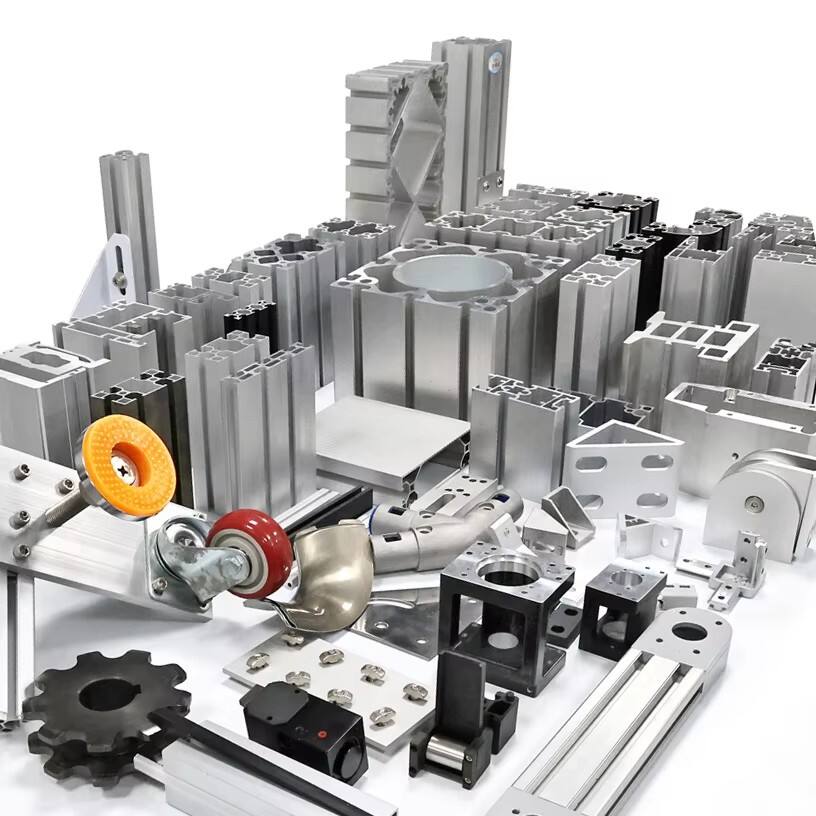

Os sistemas de estruturação em alumínio com ranhura em T dominam a infraestrutura de automação industrial devido à sua reconfigurabilidade modular. O padrão padronizado de ranhuras permite uma montagem de linhas de produção 87% mais rápida em comparação com estruturas soldadas em aço, com propriedades de amortecimento de vibrações que prolongam a vida útil dos equipamentos.

Perfis comuns de estruturas em alumínio, como cantoneiras em L, perfis em T e canais em U, oferecem opções prontas e acessíveis para necessidades estruturais cotidianas. A maioria dessas formas fabricadas em fábrica está em conformidade com os padrões de qualidade ISO 9001, o que torna sua montagem rápida para aplicações como estantes de armazenamento ou bases simples de máquinas. O dimensionamento consistente é especialmente útil no projeto de estruturas, particularmente porque tubos retangulares medindo cerca de 40 por 80 milímetros e peças angulares com dimensões aproximadas de 25 por 25 por 3 mm de espessura são tão comumente encontrados em projetos de construção modular em diversas indústrias.

Para projetos que exigem formas incomuns, como canais internos de refrigeração em sistemas de climatização ou passagens integradas para cabos, os perfis personalizados de alumínio destacam-se ao maximizar o aproveitamento dos materiais. De acordo com o Relatório de Tendências de Design do ano passado, cerca de dois terços de todos os trabalhos de automação industrial utilizam atualmente perfis sob medida, reduzindo o número de peças necessárias em aproximadamente trinta a quarenta por cento. O que torna essa abordagem tão valiosa é que os engenheiros podem combinar diversas funções diferentes — furos de montagem, espaços para expansão térmica, entre outros — em uma única peça, em vez de componentes separados. Isso reduz tanto o tempo gasto na montagem quanto o peso total do produto final.

Para uma fazenda solar construída em uma dessas regiões desérticas secas onde tempestades de areia são comuns, os engenheiros precisavam de perfis de alumínio capazes de suportar tanto forças de torção quanto o desgaste constante causado pela areia. Optou-se por perfis caixa personalizados de 150 por 150 milímetros, fabricados em liga 6063-T6. Esses perfis tinham bafles internos especiais para impedir que a poeira se espalhasse, além de já virem pré-furados com ranhuras, permitindo que os instaladores ajustassem os ângulos de inclinação conforme necessário. O resultado? O trabalho no local levou cerca da metade do tempo normalmente necessário com os antigos sistemas de suportes. Além disso, esses perfis resistiram bem a ventos superiores a 140 quilômetros por hora, o que é bastante impressionante considerando as condições severas que os equipamentos enfrentam no deserto.

A maioria dos perfis padrão chega em cerca de 2 a 3 dias úteis e custa entre $8 e $15 por metro linear. As soluções personalizadas demoram muito mais, geralmente cerca de 6 a 8 semanas, porque exigem ferramentas especiais e configuração de fabricação. Especialistas do setor já analisaram bastante esse assunto, e suas conclusões indicam que, com o tempo, optar por soluções personalizadas pode economizar para as empresas entre 18% e 27%, especialmente quando utilizadas em grandes quantidades. Essas economias vêm principalmente da necessidade reduzida de manutenção e de processos de montagem mais baratos no futuro. Ao lidar com protótipos ou pedidos menores, muitos fabricantes descobrem que a melhor abordagem é combinar diferentes opções. Utilizar um perfil padrão e adicionar alguns acabamentos mediante usinagem extra frequentemente atinge o equilíbrio ideal, em que os custos iniciais permanecem razoáveis, mas ainda assim atendem a todas as especificações técnicas necessárias.

A liga de alumínio 6063 representa cerca de 68% de todos os sistemas estruturais arquitetônicos em todo o mundo, porque oferece o equilíbrio ideal entre a facilidade de extrusão e a capacidade de resistir à corrosão. O que torna esta liga especial é sua composição de magnésio-silício, que lhe confere superfícies extremamente lisas, perfeitas para elementos visíveis, como caixilhos de janelas ou paredes cortina em edifícios. De acordo com dados da Aluminum Association de 2023, este material possui um limite de escoamento de aproximadamente 21 MPa. Isso pode não parecer muito resistente comparado a outros metais, mas funciona muito bem em peças que não precisam suportar cargas pesadas. Além disso, os fabricantes adoram trabalhar com esse material, pois conseguem criar formas complexas a custos razoáveis durante o processo de extrusão.

Enquanto o 6063 prioriza a conformabilidade, o alumínio 6061 oferece desempenho mecânico superior para estruturas industriais. Possuindo uma resistência à tração de 276 MPa — 40% maior que a do 6063 — esta liga é preferida para bases de máquinas, braços robóticos e treliças estruturais. Sua composição reforçada com cobre suporta ciclos repetidos de tensão em sistemas de automação, mas requer revestimentos protetores em ambientes corrosivos.

| Propriedade | liga 6063 | liga 6061 | Consideração ambiental |

|---|---|---|---|

| Resistência à corrosão | Excelente (1,8 µm/ano) | Moderado (3,2 µm/ano) | Exposição costeira/química favorece o 6063 |

| Condutividade Térmica | 201 W/m·K | 167 W/m·K | 6063 preferido para dissipadores de calor |

| Soldabilidade | Superior (sem rachaduras) | Requer pré/aquecimento pós | 6063 simplifica a montagem no local |

Quando se trata de aplicações arquitetônicas, a anodização funciona muito bem com perfis de alumínio 6063. Esse processo cria camadas de óxido resistentes, com cerca de 25 a 30 micrômetros de espessura, que apresentam boa resistência ao dano causado por raios UV ao longo do tempo. Já estruturas industriais feitas de alumínio 6061 geralmente são mais adequadas para pintura eletrostática em pó. O revestimento atinge cerca de 9H de dureza segundo os padrões MIL-DTL-53072 e permite que os fabricantes marquem diretamente na estrutura áreas de segurança com diferentes cores. Algo interessante também aconteceu recentemente. Novos desenvolvimentos na tecnologia de oxidação eletrolítica por plasma estão começando a produzir esses revestimentos híbridos. Eles basicamente combinam a excelente resistência à corrosão do 6063 com o tipo de resistência ao desgaste normalmente observada em materiais 6061. Os fabricantes estão acompanhando esse avanço com atenção, visto que pode ser um divisor de águas para suas linhas de produtos.