La forme de la section transversale des profilés en aluminium influence directement leur efficacité structurelle et leur adéquation à des applications spécifiques. La conception géométrique détermine la capacité portante, la résistance à la torsion et la compatibilité avec les systèmes d'assemblage. Les ingénieurs privilégient la géométrie du profilé afin d'obtenir un rapport résistance-poids optimal tout en minimisant le gaspillage de matériau.

En matière de charpente structurelle, les tubes en aluminium carrés et rectangulaires sont omniprésents car ils supportent très bien les forces de flexion. Les chiffres le confirment : ces formes peuvent supporter 40 à 60 pour cent de poids supplémentaire par rapport aux tubes ronds utilisés dans des systèmes de treillis similaires. Cela dit, les tubes ronds ont toujours leur utilité, notamment là où une rotation fluide est nécessaire, comme sur les tapis roulants ou sur ces élégantes façades courbes que l'on voit de plus en plus dans les bâtiments modernes. Selon des données récentes issues d'un rapport sur les matériaux architecturaux publié l'année dernière, les profilés rectangulaires représentent près de 60 % de l'ensemble des structures porteuses dans les conceptions actuelles d'entrepôts. Ce n'est pas étonnant, puisque la plupart des installations de stockage nécessitent des structures solides et stables, capables de résister à de lourdes charges sans fléchir.

Les profilés en forme de C offrent un accès ouvert pour l'intégration de câblages et de conduites dans les cloisons modulaires. Les profilés en U créent naturellement un logement pour les panneaux de verre dans les murs-rideaux, sans nécessiter de supports supplémentaires. Ces configurations réduisent le temps d'assemblage de 25 à 35 % par rapport aux supports complexes fabriqués, selon les références du design industriel.

Les profilés en H imitent les capacités de répartition des charges des poutres en acier en I tout en pesant 50 % moins lourd, ce qui les rend idéaux pour les systèmes de portique suspendu. Les variantes en T servent de structure porteuse dans les étagères et les supports de panneaux solaires, leurs brides empêchant tout déplacement latéral sous charges dynamiques.

Le coude à 90° des profilés en L en fait des équerres d'angle efficaces pour les cadres de fenêtres et les enveloppes de machines. Cette forme simplifie la construction modulaire en offrant des points de raccord préconçus pour des composants perpendiculaires, réduisant ainsi les besoins de soudage jusqu'à 70 % dans les structures préfabriquées.

Les profilés de cadre en aluminium remplissent des rôles fonctionnels distincts selon les secteurs, le bâtiment et l'industrie utilisant des conceptions spécialisées pour des performances ciblées. Voici les principales catégories :

Les ingénieurs utilisent des profilés en aluminium extrudés à section transversale rectangulaire ou carrée pour les charpentes structurelles des ponts et installations industrielles. Ces profilés utilisent généralement l'alliage 6061-T6, atteignant des résistances à la traction supérieures à 45 000 psi tout en offrant une économie de poids de 40 % par rapport à l'acier.

Les profilés isolés intègrent des barrières thermiques en polyamide qui réduisent le transfert de chaleur de 60 % par rapport aux profilés pleins. Ce design empêche la condensation et répond aux exigences ENERGY STAR® , ce qui les rend essentiels pour les murs-rideaux modernes et les systèmes de vitrage à faible émissivité.

Les profilés creux à parois minces maintiennent les panneaux de verre dans les façades de grande hauteur grâce à une distribution uniforme de la force de compression, tandis que les rainures intégrées pour joints assurent des scellements étanches à l'air. Les profilés de bavette permettent l'installation sans outil de brise-soleil architecturaux et de signalétiques par mécanisme de clipsage.

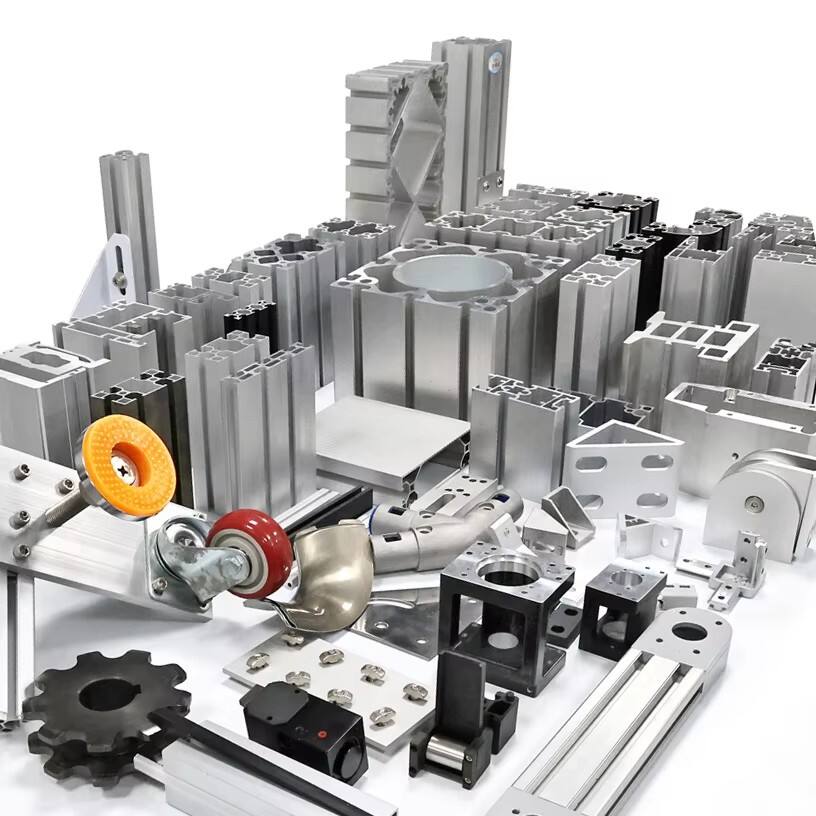

Les systèmes de profilés aluminium à rainures en T dominent l'infrastructure de l'automatisation industrielle en raison de leur reconfigurabilité modulaire. Le motif de rainurage standardisé permet un montage des lignes de production 87 % plus rapide par rapport aux structures soudées en acier, et les propriétés d'amortissement des vibrations prolongent la durée de vie du matériel.

Les profilés en aluminium courants, tels que les angles en forme de L, les sections en T et les profilés en U, offrent des options prêtes à l'emploi abordables pour répondre aux besoins structurels quotidiens. La plupart de ces formes fabriquées en usine sont conformes aux normes de qualité ISO 9001, ce qui permet un assemblage rapide, par exemple pour des rayonnages ou des bases de machines simples. Leur dimensionnement uniforme facilite grandement la conception de structures, d'autant plus que les tubes rectangulaires d'environ 40 par 80 millimètres, ainsi que les pièces angulaires d'environ 25 par 25 par 3 mm d'épaisseur, sont très fréquents dans les projets de construction modulaire à travers divers secteurs industriels.

Pour les projets nécessitant des formes inhabituelles, comme des canaux de refroidissement internes dans les systèmes de climatisation ou des passages intégrés pour câbles, les profilés en aluminium sur mesure offrent un réel avantage en termes d'optimisation des matériaux. Selon le rapport annuel sur les tendances du design de l'année dernière, environ les deux tiers des projets d'automatisation industrielle utilisent aujourd'hui des profilés sur mesure, réduisant ainsi le nombre de pièces nécessaires de trente à quarante pour cent environ. Ce qui rend cette approche particulièrement intéressante, c'est que les ingénieurs peuvent intégrer plusieurs fonctions différentes — emplacements de fixation, espaces prévus pour la dilatation thermique, etc. — au sein d'une seule pièce, au lieu d'utiliser des composants séparés. Cela permet de réduire à la fois le temps d'assemblage et le poids total du produit fini.

Pour une ferme solaire construite dans l'une de ces régions désertiques arides où les tempêtes de sable sont fréquentes, les ingénieurs avaient besoin de profilés en aluminium capables de résister à la fois aux forces de torsion et à l'usure constante du sable. Ils ont opté pour des profilés creux sur mesure de 150 par 150 millimètres, fabriqués en alliage 6063-T6. Ces profilés comportaient des déflecteurs internes spéciaux pour empêcher la poussière de se répandre partout, et étaient déjà percés de fentes afin que les installateurs puissent ajuster les angles d'inclinaison selon les besoins. Le résultat ? Les travaux sur site ont pris environ la moitié du temps habituel par rapport aux anciens systèmes de supports. De plus, ces profilés ont très bien résisté à des vents soufflant à plus de 140 kilomètres par heure, ce qui est assez impressionnant compte tenu de la sévérité des conditions désertiques pour les équipements.

La plupart des profils standards arrivent en environ 2 à 3 jours ouvrables et coûtent entre 8 $ et 15 $ par mètre linéaire. Les solutions sur mesure prennent toutefois beaucoup plus de temps, généralement environ 6 à 8 semaines, car elles nécessitent un outillage spécial et une configuration de fabrication adaptée. Les experts du secteur se sont largement penchés sur cette question, et leurs conclusions montrent que recourir à des solutions personnalisées peut en réalité permettre aux entreprises d'économiser entre 18 % et 27 % à long terme lorsqu'elles sont utilisées en grandes quantités. Ces économies proviennent principalement d'une maintenance réduite et de processus d'assemblage moins coûteux à l'avenir. Pour les prototypes ou les petites commandes, de nombreux fabricants constatent qu'une approche mixte donne les meilleurs résultats. Adapter un profil standard avec quelques usinages supplémentaires atteint souvent le juste équilibre où les coûts initiaux restent raisonnables tout en répondant pleinement aux spécifications techniques requises.

L'alliage d'aluminium 6063 représente environ 68 % de tous les systèmes de structure architecturale dans le monde, car il offre un équilibre idéal entre la facilité d'extrusion et sa capacité à résister à la corrosion. Ce qui rend cet alliage particulier, c'est sa composition en magnésium et silicium, qui lui confère des surfaces très lisses, parfaites pour des éléments visibles, comme les cadres de fenêtres ou les murs-rideaux des bâtiments. Selon les données de l'Aluminum Association en 2023, ce matériau présente une limite d'élasticité d'environ 21 MPa. Cela peut ne pas sembler extrêmement résistant par rapport à d'autres métaux, mais il fonctionne très bien pour des pièces qui n'ont pas à supporter de charges lourdes. De plus, les fabricants apprécient son utilisation, car ils peuvent créer des formes complexes à des coûts raisonnables lors du processus d'extrusion.

Alors que le 6063 privilégie l'aptitude à la mise en forme, l'aluminium 6061 offre de meilleures performances mécaniques pour les structures industrielles. Possédant une résistance à la traction de 276 MPa — soit 40 % supérieure à celle du 6063 — cet alliage est privilégié pour les bâti de machines, les bras robotiques et les treillis structurels. Sa composition enrichie en cuivre résiste aux cycles répétés de contraintes dans les systèmes d'automatisation, mais nécessite des revêtements protecteurs en environnement corrosif.

| Propriété | alliage 6063 | alliage 6061 | Considération de l'environnement |

|---|---|---|---|

| Résistance à la corrosion | Excellent (1,8 µm/an) | Modéré (3,2 µm/an) | L'exposition côtière ou chimique favorise le 6063 |

| Conductivité thermique | 201 W/m·K | 167 W/m·K | le 6063 est préféré pour les dissipateurs thermiques |

| Soudabilité | Supérieur (aucune fissuration) | Nécessite un préchauffage/post-chauffage | le 6063 simplifie le montage sur site |

En ce qui concerne les applications architecturales, l'anodisation fonctionne très bien avec les profilés en aluminium 6063. Ce procédé crée des couches d'oxyde résistantes d'une épaisseur comprise entre 25 et 30 micromètres, qui offrent une bonne résistance aux dommages causés par les UV au fil du temps. Les structures industrielles fabriquées à partir d'aluminium 6061 conviennent généralement mieux au revêtement par poudre. Ce revêtement atteint une dureté d'environ 9H selon les normes MIL-DTL-53072 et permet aux fabricants de marquer directement sur la structure des zones de sécurité de différentes couleurs. Un phénomène intéressant s'est également produit récemment : de nouveaux développements dans la technologie d'oxydation électrolytique plasma commencent à produire ces revêtements hybrides. Ils combinent essentiellement la grande résistance à la corrosion du 6063 avec la résistance à l'usure typique des matériaux 6061. Les fabricants surveillent attentivement ce domaine, car il pourrait constituer un changement majeur pour leurs gammes de produits.