Alumiinikehien poikkileikkausmuoto vaikuttaa suoraan niiden rakenteelliseen tehokkuuteen ja soveltuvuuteen käyttötarkoituksiin. Geometrinen muoto määrää kuormituskapasiteetin, vääntöjäykkyyden sekä yhteensopivuuden liitosjärjestelmien kanssa. Insinöörit asettavat profiiligeometrian etusijalle saavuttaakseen optimaalisen lujuuden painosuhteessa samalla minimoimalla materiaalin hukka.

Rakenteellisessa kehityksessä neliön ja suorakulmaisen alumiiniputkien käyttö on laajaa, koska ne kestävät taivutusvoimia erittäin hyvin. Tämä näkyy myös numeroissa – tällaiset muodot kestävät 40–60 prosenttia suuremman kuorman verrattuna pyöreisiin putkiin samankaltaisissa ristikkojärjestelmissä. Siitä huolimatta pyöreillä putkilla on edelleen paikkansa, erityisesti siinä, missä tarvitaan sileää pyörimistä, kuten kuljettimilla tai nykyaikaisissa kaarevissa rakennusten ulkoseinissä. Viime vuonna julkaistun arkkitehtuurimateriaaleja käsittelevän raportin mukaan suorakulmaiset profiilit muodostavat lähes 60 prosenttia kaikista rakenteellisista kehystyksistä nykyaikaisissa varastosuunnittelussa. Tämä on järkevää, sillä useimmilla varastojärjestelmillä tarvitaan vahvoja ja stabiileja rakenteita, jotka eivät romahda raskaiden kuormien alla.

C-muotoiset kourut tarjoavat avoimen pääsyn johtojen ja putkien integrointiin modulaarisissa väliseinissä. U-muotoiset profiilit muodostavat luonnollisen istutuksen lasipaneeleille verhokaistaleissa ilman lisäkiinnikkeitä. Nämä konfiguraatiot vähentävät kokoaikaista 25–35 % verrattuna monimutkaisiin valmistettuihin tukirakenteisiin teollisen suunnittelun vertailuarvojen mukaan.

H-profiilit jäljittelevät teräksisten I-palkkien kuormituksen jakautumiskykyä samalla painaen 50 % vähemmän, mikä tekee niistä ideaalin ratkaisun yläpuolisiin konesiltoihin. T-muotoiset versiot toimivat rakenteellisina selkärankoina hyllyrakenteissa ja aurinkopaneeleiden kiinnityksissä, ja niiden laipat estävät sivusuuntaista siirtymistä dynaamisten kuormitusten alaisena.

90° kaarevuus L-profiileissa tekee niistä tehokkaita kulmaliitteitä ikkunakehysten ja koneiden suojaosien yhteydessä. Tämä muoto yksinkertaistaa modulaarista rakentamista tarjoamalla esisuunnitellut liitoskohdat kohtisuorille komponenteille, vähentäen hitsaustarvetta jopa 70 %:lla esivalmistetuissa rakenteissa.

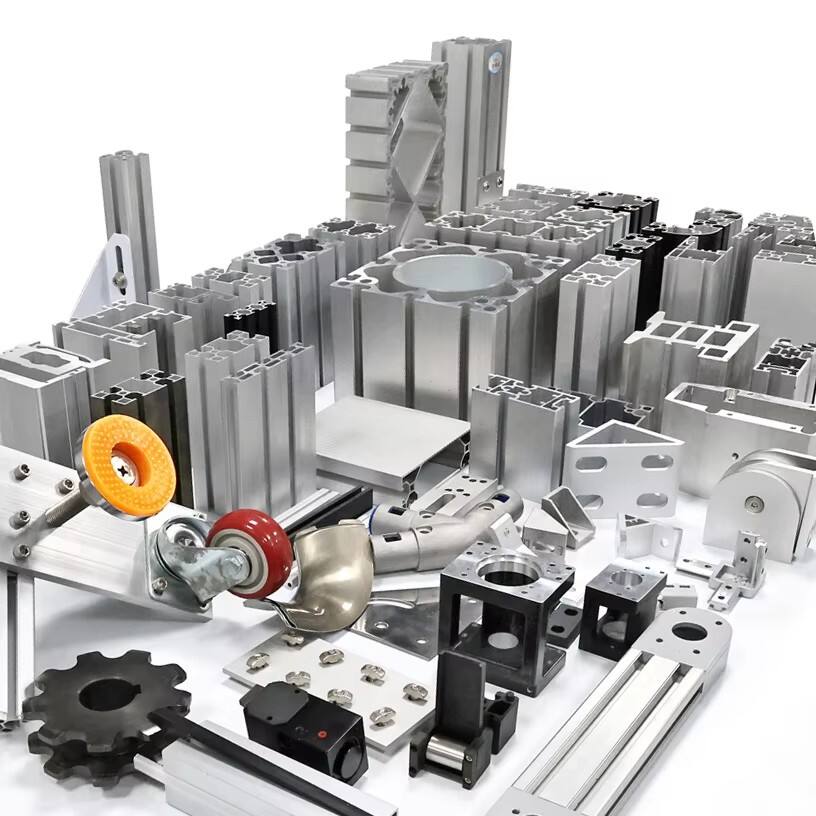

Alumiinikehyksen profiilit täyttävät erilaisia toiminnallisia tehtäviä eri aloilla, ja rakennus- sekä valmistusteollisuus hyödyntävät erikoistuneita suunnitteluja tarkoituksenmukaista suorituskykyä varten. Alla on keskeisiä luokituksia:

Insinöörit käyttävät puristusmuovattuja alumiiniprofiileja, joilla on suorakaide- tai neliöpoikkileikkaus, rakenteellisten kehysten valmistuksessa silloissa ja teollisuusrakennuksissa. Näissä käytetään yleensä 6061-T6 -seostetta, joka saavuttaa vetolujuuden yli 45 000 psi samalla kun se tarjoaa 40 %:n painonsäästön verrattuna teräkseen.

Eristetyt alumiiniprofiilit sisältävät polyamidilämpöeristeet, jotka vähentävät lämmönsiirtoa 60 % verrattuna kiinteisiin puristuksiin. Tämä rakenne estää kosteuden tiivistymisen ja täyttää ENERGY STAR®-vaatimukset, mikä tekee siitä olennaisen nykyaikaisten verhoilurakenteiden ja matalan lämpösäteilyn omaavien lasijärjestelmien kannalta.

Ohutseinäiset uraprofiilit varmistavat lasilevyjen kiinnityksen korkeiden julkisivujen osalta puristusvoiman jakautumisen kautta, ja upotetut tiivisteraot takaavat ilmatiiviin sulkeutumisen. Askelprofiilit mahdollistavat työkaluttoman asennuksen arkkitehtonisia hiloja ja kylttejä napsauttamalla paikoilleen.

T-uraisten alumiinikehysten järjestelmät hallitsevat teollista automaatiota infrastruktuurina, koska niiden modulaarinen uudelleenjärjestettävyys. Standardoitu urausmalli mahdollistaa tuotantolinjojen kokoamisen 87 % nopeammin hitsattuihin teräskehyksiin verrattuna, ja värähtelyn vaimennusominaisuudet pidentävät laitteiden käyttöikää.

Yleisiä alumiinikehyksen profiileja, kuten L-muotoisia kulmia, T-poikkileikkauksia ja U-uria, tarjoavat edullisia valmiita vaihtoehtoja jokapäiväisiin rakenteellisiin tarpeisiin. Useimmat näistä tehdasvalmisteisista muodoista noudattavat ISO 9001 -laatustandardeja, mikä tekee niiden yhdistämisestä nopeaa esimerkiksi varastorakenteiden tai yksinkertaisten konepohjien osalta. Säännölliset mitat helpottavat erityisesti rakenteiden suunnittelua, etenkin kun noin 40 x 80 millimetriä mitoitetut suorakaiteenmuotoiset putket ja noin 25 x 25 x 3 mm paksuiset kulmapalat ovat niin yleisesti käytössä modulaarisissa rakennushankkeissa useilla eri aloilla.

Projekteissa, jotka vaativat epätavallisia muotoja, kuten sisäisiä jäähdytyskanavia ilmanvaihtojärjestelmissä tai rakennettuja kaapelikulkureittejä, räätälöidyt alumiiniprofiilit loistavat materiaalin hyödyntämisen maksimoimisessa. Viime vuoden Design Trends -raportin mukaan noin kaksi kolmasosaa nykyisistä teollisuuden automaatioprojekteista käyttää mittatilaustyönä valmistettuja profileja, mikä vähentää tarvittavien osien määrää noin 30–40 prosentilla. Tämän lähestymistavan arvo on siinä, että insinöörit voivat yhdistää useita eri toimintoja – kuten kiinnityslokerot ja tila lämpölaajenemiselle – yhdeksi osaksi erillisten komponenttien sijaan. Tämä vähentää sekä kokoonpanoaikaa että valmiin tuotteen kokonaispainoa.

Aurinkopuiston rakentamista varten kuivilla aavikoilla, joissa hiekkamyrryset ovat yleisiä, tarvittiin insinööreille alumiiniprofiileja, jotka kestävät sekä vääntövoimia että jatkuvaa hiekan kulumista. He valitsivat erikoisvalmisteiset 150 x 150 millimetrin laatikkoaprofiilit, jotka on valmistettu 6063-T6 seoksesta. Näissä profiileissa oli erityisiä sisäisiä esteitä estämässä pölyn leviämistä kaikkialle, ja ne toimitettiin jo esivalmiiksi porattuina urilla, jotta asentajat voivat säätää kaltevuuskulmia tarpeen mukaan. Lopputulos? Työmaalla työt kestivät noin puolet siitä ajasta, mitä vanhat perinteiset kiinnitysjärjestelmät vaativat. Lisäksi nämä profiilit kestivät hyvin tuulia, jotka puhalasivat yli 140 kilometriä tunnissa, mikä on melko vaikuttavaa ottaen huomioon, kuinka rajuja aavikon olosuhteet voivat olla laitteille.

Useimmat standardiprofiilit saapuvat noin 2–3 arkipäivässä, ja niiden hinta on noin 8–15 dollaria metriä kohti. Mukautetut ratkaisut kestävät kuitenkin paljon pidempään, tyypillisesti noin 6–8 viikkoa, koska niille tarvitaan erityisiä työkaluja ja valmistusjärjestelyjä. Teollisuuden asiantuntijat ovat tutkineet tätä aihetta melko paljon, ja heidän tuloksensa osoittavat, että mukautettujen ratkaisujen käyttö voi pitkällä tähtäimellä säästää yrityksille jopa 18–27 %, kun niitä käytetään suurissa määrissä. Säästöt johtuvat pääasiassa siitä, että huoltotarve vähenee ja kokoonpanoprosessit ovat edullisempia myöhemmässä vaiheessa. Prototyyppien tai pienempien tilausten kanssa monet valmistajat huomaavat, että parhaaseen tulokseen päästään yhdistämällä elementtejä. Standardiprofiilin käyttö yhdessä lisäkoneistuksen kanssa saavuttaa usein sopivan tasapainon, jossa alkuperäiset kustannukset pysyvät kohtuullisina, mutta kaikki tarvittavat suorituskykyvaatimukset täyttyvät.

6063-alumiinisinkituote muodostaa noin 68 % kaikista arkkitehtonisista kehärakenteista ympäri maailman, koska se tarjoaa juuri oikean tasapainon sen helposti puristettavuuden ja korroosion kestävyyden välillä. Tämän seoksen erityisominaisuus on sen magnesium-piipohjainen koostumus, joka antaa sille erittäin sileät pinnat, jotka sopivat erinomaisesti näkyviin osiin, kuten ikkunakehyksiin tai rakennusten verhoilurakenteisiin. Alumiiniyhdistön (Aluminum Association) vuoden 2023 tietojen mukaan tämän materiaalin myötölujuus on noin 21 MPa. Tämä saattaa kuulostaa varsin heikolta verrattuna muihin metalleihin, mutta se toimii erinomaisesti osissa, jotka eivät tarvitse kantaa raskaita kuormia. Lisäksi valmistajat pitävät siitä, koska he voivat valmistaa monimutkaisia muotoja kohtuullisin kustannuksin puristusprosessin aikana.

Vaikka 6063 priorisoi muovattavuutta, tarjoaa 6061-alumiini paremman mekaanisen suorituskyvyn teollisiin kehikkoihin. Sillä on 276 MPa:n vetolujuus – 40 % korkeampi kuin 6063:lla – ja tästä seoksesta on siten suosittu valinta koneiden perustuksiin, robottikäsivarsihin ja rakenteellisiin ristikoihin. Sen kuparilla vahvistettu koostumus kestää toistuvia rasitussyklejä automaatiojärjestelmissä, mutta vaatii suojapeitteitä syövyttävissä ympäristöissä.

| Omaisuus | 6063-seos | 6061 Leikki | Ympäristöä koskeva huomio |

|---|---|---|---|

| Korroosionkestävyys | Erinomainen (1,8 µm/vuosi) | Kohtalainen (3,2 µm/vuosi) | Rannikko-/kemikaalialtistus suosii 6063-seosta |

| Lämpöjohtokyky | 201 W/m·K | 167 W/m·K | 6063 suositellaan lämmönpoistajiksi |

| Hitsauskelpoisuus | Superior (ei halkeilua) | Edellyttää esilämmitystä/jälkilämmitystä | 6063 helpottaa paikkakunnalla tapahtuvaa asennusta |

Arkkitehtonisissa sovelluksissa anodointi toimii erittäin hyvin 6063-alumiiniprofiilien kanssa. Tämä prosessi luo noin 25–30 mikrometrin paksuisia kovia hapettumikerroksia, jotka kestävät hyvin UV-vaurioita ajan mittaan. Teollisuuskehykset, jotka on valmistettu 6061-alumiinista, sopivat yleensä paremmin pulveripinnoitukseen. Pinnoite saavuttaa noin 9H kovuuden MIL-DTL-53072 -standardien mukaan ja antaa valmistajille mahdollisuuden merkitä erivärisiä turvavyöhykkeitä suoraan kehykseen. Viime aikoina on tapahtunut myös mielenkiintoinen kehitys: uudet plasmavirtaus-hapotustechnologiat alkavat tuottaa näitä hybridipinnoitteita. Ne yhdistävät olennaisesti 6063:n korroosionkestävyyden 6061-materiaaleissa tyypillisesti nähtävään kulumisen kestävyyteen. Valmistajat seuraavat tätä aluetta tiiviisti mahdollisena pelinvaihtajana tuoteperheissään.