Forma secțiunii transversale a profilelor din aluminiu influențează direct eficiența structurală și potrivirea pentru aplicații. Proiectarea geometrică determină capacitatea de rezistență la sarcini, rezistența la torsiune și compatibilitatea cu sistemele de îmbinare. Inginerii acordă prioritate geometriei profilului pentru a obține rapoarte optime între rezistență și greutate, minimizând în același timp risipa de material.

În ceea ce privește structurile de rezistență, țevile pătrate și dreptunghiulare din aluminiu sunt aproape peste tot, deoarece rezistă foarte bine forțelor de încovoiere. Datele confirmă acest lucru – aceste forme pot susține cu 40-60% mai multă greutate în comparație cu țevile rotunde utilizate în sisteme de tip grilaj similare. Cu toate acestea, țevile rotunde își păstrează importanța, mai ales acolo unde este nevoie de o rotație ușoară, cum ar fi benzile transportoare sau fațadele curbe elaborate ale clădirilor pe care le vedem astăzi. Conform unor date recente dintr-un raport privind materialele de construcții publicat anul trecut, profilele dreptunghiulare reprezintă aproape 60% din întreaga structură portantă utilizată în proiectele moderne de depozite. Lucrul are sens, având în vedere că majoritatea spațiilor de stocare necesită structuri puternice și stabile, care să nu cedeze sub sarcini mari.

Canalele în formă de C oferă acces deschis pentru integrarea cablurilor și conductelor în părți modulare. Profilele în formă de U creează un locaș natural pentru panourile de sticlă în pereții cortină, fără a necesita brațe suplimentare. Aceste configurații reduc timpul de asamblare cu 25–35% în comparație cu suporturile complexe realizate prin fabricație, conform standardelor de proiectare industrială.

Profilele în formă de H imită capacitatea de distribuție a sarcinii a grinzilor din oțel tip I, dar cântărind cu 50% mai puțin, fiind astfel ideale pentru sistemele suspendate de tip portal. Variantele în formă de T servesc ca suport structural în rafturi și în montarea panourilor solare, flanșele prevenind deplasarea laterală sub sarcini dinamice.

Îndoirea de 90° la profilele în formă de L le face eficiente ca bride de colț pentru ramele ferestrelor și carcasele mașinilor. Această formă simplifică construcția modulară prin oferirea unor puncte de îmbinare pre-proiectate pentru componente perpendiculare, reducând necesitatea sudurii cu până la 70% în structurile prefabricate.

Profilele pentru rame din aluminiu îndeplinesc roluri funcționale distincte în diverse industrii, sectoarele de construcții și producție utilizând proiecte specializate pentru performanțe specifice. Mai jos sunt principalele clasificări:

Inginerii folosesc profile din aluminiu extrudat cu secțiuni dreptunghiulare sau pătrate pentru cadre structurale în poduri și instalații industriale. Acestea utilizează în mod tipic aliajul 6061-T6, obținând rezistențe la tracțiune de peste 45.000 psi, oferind în același timp o reducere a greutății cu 40% față de oțel.

Profilele din aluminiu termoizolante includ bariere termice din poliamidă care reduc transferul de căldură cu 60% în comparație cu extruziunile masive. Acest design previne condensarea și respectă cerințele ENERGY STAR® , fiind esențial pentru pereții cortină moderni și sistemele de geamuri cu emisivitate scăzută.

Profilele subțiri în formă de canal fixează panourile de sticlă în fațadele de înălțime prin distribuirea forței de compresiune, iar canalele integrate pentru garnituri asigură etanșeitate perfectă. Profilele tip baghetă permit instalarea fără unelte a jaluzelelor arhitecturale și a semnelor publicitare prin mecanisme de fixare rapidă.

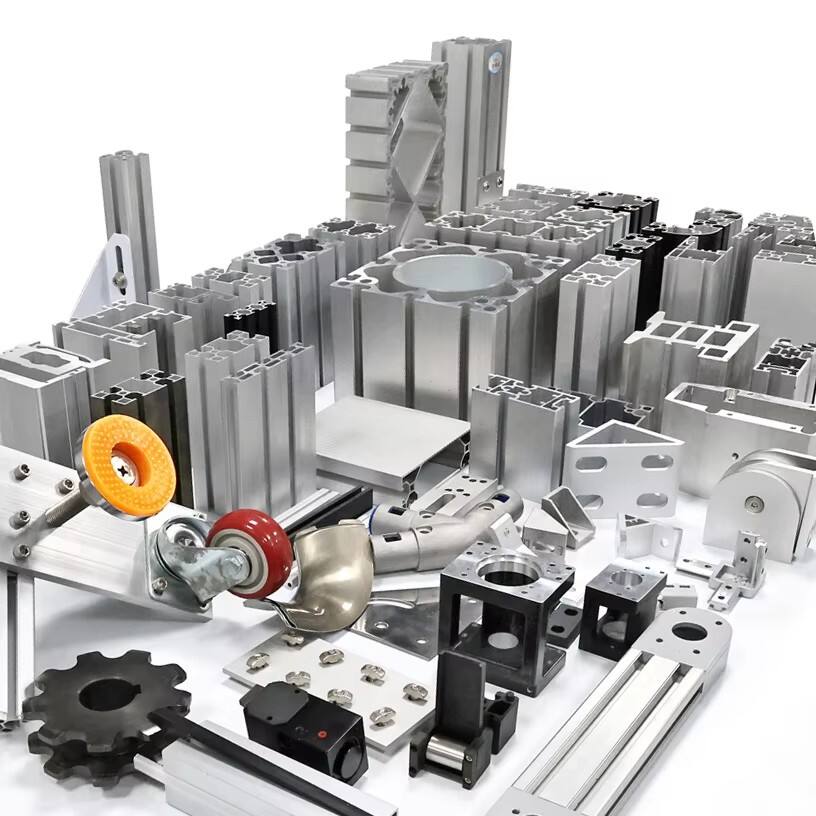

Sistemele de profile din aluminiu cu șanț T domină infrastructura de automatizare industrială datorită reconfigurabilității lor modulare. Modelul standardizat de șanțuri permite asamblarea liniilor de producție cu 87% mai rapid în comparație cu cadrele sudate din oțel, proprietățile de amortizare a vibrațiilor prelungind durata de viață a echipamentelor.

Profilele comune din aluminiu, cum ar fi unghiile în formă de L, secțiunile în formă de T și canalele în formă de U, oferă opțiuni gata făcute și accesibile pentru cerințele structurale de zi cu zi. Majoritatea acestor forme fabricate în uzină respectă standardele de calitate ISO 9001, ceea ce permite asamblarea rapidă pentru aplicații precum rafturi de depozitare sau baze simple de mașini. Dimensiunile constante sunt de mare ajutor la proiectarea structurilor, mai ales având în vedere că țevile dreptunghiulare de aproximativ 40 cu 80 milimetri și piesele unghiulare cu dimensiuni de circa 25 cu 25 mm și grosime de 3 mm sunt foarte frecvent utilizate în proiectele modulare din diverse industrii.

Pentru proiecte care necesită forme neobișnuite, cum ar fi canale interne de răcire în sistemele HVAC sau trasee integrate pentru cabluri, profilele personalizate din aluminiu oferă un randament maxim în ceea ce privește utilizarea eficientă a materialelor. Conform Raportului privind Tendințele de Design din anul trecut, aproximativ două treimi din toate aplicațiile de automatizare industrială utilizează în prezent profile realizate la comandă, reducând numărul de componente necesare cu aproximativ 30-40%. Valoarea acestui demers constă în faptul că inginerii pot combina mai multe funcțiuni diferite – locașuri de montare, spațiu pentru dilatare termică etc. – într-un singur element, în loc de componente separate. Aceasta reduce atât timpul necesar asamblării, cât și greutatea totală a produsului finit.

Pentru o fermă solară construită într-una dintre acele regiuni deșertice uscate unde sunt frecvente furtunile de nisip, inginerii aveau nevoie de profile din aluminiu care să reziste atât la forțele de torsiune, cât și la uzura constantă provocată de nisip. S-au decis pentru profile personalizate de 150 cu 150 milimetri, realizate din aliajul 6063-T6. Aceste profile aveau deflectori interni speciali pentru a împiedica răspândirea prafului, iar în plus erau deja găurite cu sloturi, astfel încât instalatorii să poată ajusta unghiurile de înclinare după necesități. Rezultatul? Lucrările pe teren au durat aproximativ jumătate din timpul necesar în mod normal cu vechile sisteme de suport. Iar aceste profile au rezistat fără probleme vânturilor care depășeau 140 de kilometri pe oră, ceea ce este destul de impresionant având în vedere condițiile extreme din deșert pentru echipamente.

Majoritatea profilelor standard ajung în aproximativ 2-3 zile lucrătoare și au un preț între 8 și 15 dolari pe metru liniar. Soluțiile personalizate necesită însă mult mai mult timp, de obicei în jur de 6-8 săptămâni, deoarece necesită utilaje speciale și configurări de producție particulare. Experții din industrie au analizat destul de mult acest aspect, iar concluziile lor arată că utilizarea soluțiilor personalizate poate economisi companiilor între 18% și 27% pe termen lung, atunci când sunt folosite cantități mari. Aceste economii provin în principal din necesitatea unei întrețineri reduse și din procese de asamblare mai ieftine ulterioare. În cazul prototipurilor sau al comenzilor mai mici, mulți producători constată că cea mai bună abordare este o combinație. Adăugarea unor finisări suplimentare de prelucrare la un profil standard atinge adesea punctul optim în care costurile inițiale rămân rezonabile, dar sunt respectate toate specificațiile necesare de performanță.

Aliajul de aluminiu 6063 reprezintă aproximativ 68% din toate sistemele de rame arhitecturale din întreaga lume, deoarece oferă echilibrul potrivit între ușurința extrudării și capacitatea de a rezista la coroziune. Ceea ce face acest aliaj special este compoziția sa din magneziu-siliciu, care îi conferă suprafețe foarte netede, perfecte pentru elemente vizibile, cum ar fi profilele de ferestre sau pereții cortină ai clădirilor. Conform datelor Asociației Aluminiului din 2023, acest material are o limită de curgere de aproximativ 21 MPa. Aceasta poate să nu pară foarte mare în comparație cu alte metale, dar funcționează excelent pentru piese care nu trebuie să susțină sarcini mari. În plus, producătorii apreciază lucrul cu acest material, deoarece pot crea forme complexe la costuri rezonabile în timpul procesului de extrudare.

În timp ce 6063 prioritizează prelucrabilitatea, aluminiul 6061 oferă o performanță mecanică superioară pentru cadre industriale. Acest aliaj, care are o rezistență la tracțiune de 276 MPa — cu 40% mai mare decât 6063 — este preferat pentru bazele mașinilor, brațele robotice și structurile cu zăbrele. Compoziția sa îmbunătățită cu cupru rezistă ciclurilor repetate de stres în sistemele de automatizare, dar necesită straturi protectoare în medii corozive.

| Proprietate | aliajul 6063 | aliajul 6061 | Considerarea mediului înconjurător |

|---|---|---|---|

| Rezistență la coroziune | Excelent (1,8 µm/an) | Moderat (3,2 µm/an) | Mediile costale/expuse la substanțe chimice favorizează utilizarea aliajului 6063 |

| Conductivitate termică | 201 W/m·K | 167 W/m·K | 6063 este preferat pentru radiatoarele de căldură |

| Capacitate de sudare | Superior (fără crăpare) | Necesită încălzire prealabilă/posterioră | 6063 simplifică asamblarea la fața locului |

În ceea ce privește aplicațiile arhitecturale, anodizarea funcționează foarte bine cu profilele din aluminiu 6063. Acest proces creează straturi de oxid rezistente, cu o grosime de aproximativ 25-30 de microni, care rezistă destul de bine în timp împotriva deteriorării cauzate de radiațiile UV. Cadrele industriale realizate din aluminiu 6061 se pretează de obicei mai bine pentru vopsirea prin pudră. Stratul depus atinge o duritate de aproximativ 9H conform standardului MIL-DTL-53072 și permite producătorilor să marcheze direct pe cadru zone de siguranță colorate diferit. De curând a avut loc și un fenomen interesant: dezvoltări recente în tehnologia de oxidare electrolitică prin plasmă încep să producă aceste acoperiri hibride. Acestea combină în esență rezistența la coroziune specifică materialului 6063 cu rezistența la uzură caracteristică materialelor 6061. Producătorii urmăresc cu atenție acest domeniu, considerându-l o posibilă schimbare majoră pentru liniile lor de produse.