Tverrsnittsformen til aluminiumsrammeprofiler påvirker direkte deres strukturelle effektivitet og egnethet for ulike anvendelser. Geometrisk design bestemmer bæreevne, torsjonsmotstand og kompatibilitet med sammenføyningssystemer. Ingeniører prioriterer profilgeometri for å oppnå optimal styrke-til-vekt-forhold samtidig som materialavfall minimeres.

Når det gjelder konstruksjonsrammer, finnes firkantede og rektangulære aluminiumsrør nesten overalt fordi de takler bøyelaster så godt. Tallene støtter dette opp: disse formene kan tåle 40 til 60 prosent mer vekt sammenlignet med runde rør brukt i lignende stavsystemer. Likevel har runde rør fortsatt sin plass, spesielt der ting må rotere jevnt, som på transportbånd eller de elegante krumme fasadene vi ser nå til dags. Ifølge nylige data fra en arkitektonisk materiale-rapport utgitt i fjor, utgjør rektangulære profiler nesten 60 % av all konstruksjonsramming i samtidslagerbygg. Det gir mening egentlig, siden de fleste lagre tre sterke og stabile strukturer som ikke vil bukke under tunge laster.

C-formede kanaler gir åpen tilgang for integrering av kabler og rør i modulære partisjoner. U-formede profiler skaper en naturlig festeplass for glasspaneler i skyggerør uten ekstra beslag. Disse konfigurasjonene reduserer monteringstiden med 25–35 % sammenlignet med komplekse fabrikkerte støtter, ifølge industrielle designstandarder.

H-profiler etterligner stålbjelkers evne til lastfordeling, men veier 50 % mindre, noe som gjør dem ideelle for overliggende portalkonstruksjoner. T-formede varianter fungerer som bærende midtstammer i reolsystemer og solcelleanordninger, der favner forhindrer lateral forskyvning under dynamiske belastninger.

90°-bøyningen i L-profiler gjør dem effektive hjørnebeslag for vindusrammer og maskininnkapslinger. Denne formen forenkler modulbygging ved å gi forhåndsutformede koblepunkter for vinkelrette komponenter, noe som reduserer behovet for sveising med opptil 70 % i prefabrikkerte konstruksjoner.

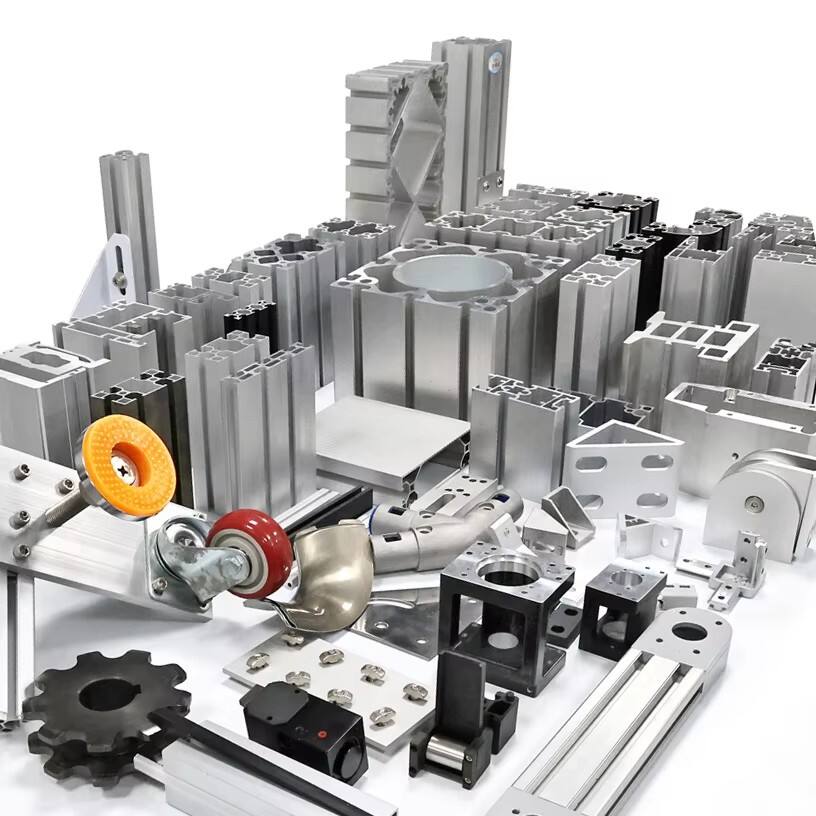

Aluminiumsrammeprofiler har ulike funksjonelle roller innen ulike bransjer, der bygg- og produksjonssektorer benytter spesialiserte design for målrettede ytelseskrav. Nedenfor er de viktigste kategoriene:

Ingeniører bruker ekstruderte aluminiumsprofiler med rektangulære eller firkantede tverrsnitt til strukturelle rammeverk i broer og industrielle anlegg. Disse bruker typisk legeringen 6061-T6, som oppnår strekkfastheter over 45 000 psi samtidig som de gir 40 % vektreduksjon sammenlignet med stål.

Isolerte aluminiumsprofiler inneholder polyamid-termiske barriereelementer som reduserer varmeoverføring med 60 % sammenlignet med massive ekstruderinger. Dette designet forhindrer kondens og oppfyller kravene i ENERGY STAR®-programmet, noe som gjør det viktig for moderne glassfasader og lavemissivitets glassløsninger.

Tynnvæggede kanalprofiler sikrer glasspaneler i høyhuseksfasader ved hjelp av fordelt trykkbelastning, med integrerte pakningsfurer som sikrer lufttette tetninger. Lister profiler tillater verktøy-fri installasjon av arkitektoniske lameller og skilting via klikk-mekanismer.

T-spor aluminiumsrammesystemer dominerer innen industriell automasjonsinfrastruktur på grunn av sin modulære omkonfigurerbarhet. Den standardiserte sporene gir 87 % raskere montering av produksjonslinjer sammenlignet med sveiste stålskarmer, med vibrasjonsdempende egenskaper som forlenger utstyrets levetid.

Vanlige aluminiumsrammeprofiler som L-formede vinkler, T-profiler og U-kanaler tilbyr rimelige ferdigløsninger for daglig bruk innen vanlige konstruksjonsbehov. De fleste av disse fabrikkproduserte formene overholder ISO 9001 kvalitetsstandarder, noe som gjør at de kan monteres raskt for eksempel til lagerrammer eller enkle maskinbasar. Den jevne dimensjoneringen er spesielt nyttig ved utforming av konstruksjoner, særlig siden rektangulære rør med mål på omtrent 40 ganger 80 millimeter og hjørnedeler med dimensjoner på rundt 25 ganger 25 ganger 3 mm tykkelse er så vanlige i modulære byggeprosjekter innen mange bransjer.

For prosjekter som krever uvanlige former, som interne kjølekanaler i ventilasjonsanlegg eller integrerte kabelføringer, utmerker tilpassede aluminiumsprofiler seg når det gjelder å få mest mulig ut av materialene. Ifølge fjorårets Design Trends Report, brukes målsnekrede profiler i omtrent to tredjedeler av alt arbeid innen industriell automatisering i dag, noe som reduserer antall nødvendige deler med rundt tretti til førti prosent. Det som gjør denne tilnærmingen så verdifull, er at ingeniører faktisk kan kombinere flere ulike funksjoner monteringsinnretninger, plass for varmeutvidelse alt i én enkelt del i stedet for separate komponenter. Dette reduserer både monteringstiden og den totale vekten på det ferdige produktet.

For en solpark bygget i ett av disse tørre ørkenområdene der sandstormer er vanlige, trengte ingeniørene aluminiumsprofiler som kunne motstå både vridningskrefter og konstant slitasje fra sand. De valgte spesiallagde kasseprofiler på 150 ganger 150 millimeter, fremstilt i legering 6063-T6. Disse profilene hadde spesielle indre brytere innvendig for å hindre at støv spredte seg overalt, i tillegg var de allerede foret med hull slik at installatører kunne justere helningsvinklene etter behov. Resultatet? Arbeidet på anleggsstedet tok omtrent halvparten av den vanlige tiden sammenlignet med de eldre konsollsystemene. Og disse profilene tålte vindkast på over 140 kilometer i timen helt utmerket, noe som er imponerende når man tar i betraktning hvor harde ørkenforholdene kan være for utstyr.

De fleste standardprofiler ankommer innen ca. 2 til 3 virkedager og koster mellom 8 og 15 dollar per løpemeter. Tilpassede løsninger tar mye lenger tid, vanligvis rundt 6 til 8 uker, fordi de krever spesiell verktøyutstyring og produksjonsoppsett. Industrieksperter har undersøkt dette ganske grundig, og funnene deres viser at tilpassede løsninger faktisk kan spare bedrifter fra 18 % til 27 % over tid når de brukes i store mengder. Disse besparelsene kommer hovedsakelig fra redusert behov for vedlikehold og billigere monteringsprosesser på sikt. Når det gjelder prototyper eller mindre ordre, finner mange produsenter at en kombinasjon fungerer best. Å ta et standardprofil og legge til noe ekstra maskinbearbeiding treffer ofte det optimale punktet der opprinnelige kostnader forblir rimelige, men samtidig oppfyller alle nødvendige ytelseskrav.

Legeringen 6063 utgjør omtrent 68 % av alle arkitektoniske karmsystemer verden over, fordi den gir en perfekt balanse mellom hvor lett den er å presse ut og dens evne til å motstå korrosjon. Det som gjør denne legeringen spesiell, er dens magnesium-silisium-sammensetning, som gir den svært glatte overflater – ideelle for synlige deler som vinduskarm eller glassfasader på bygninger. Ifølge data fra Aluminum Association fra 2023 har dette materialet en flytegrense på ca. 21 MPa. Det høres kanskje ikke spesielt sterkt ut i forhold til andre metaller, men det fungerer utmerket for deler som ikke trenger å bære tunge laster. I tillegg liker produsenter å arbeide med det, siden de kan lage komplekse profiler til rimelige kostnader under ekstruderingen.

Selv om 6063 prioriterer formbarhet, gir aluminiumslegeringen 6061 bedre mekaniske egenskaper for industrirammer. Med en strekkfasthet på 276 MPa – 40 % høyere enn 6063 – foretrekkes denne legeringen for maskinbasar, robotarmer og strukturelle fagverk. Dens sammensetning med tilsetning av kobber tåler gjentatte belastningssykluser i automasjonssystemer, men krever beskyttende overflater i korrosjonsutsatte miljøer.

| Eiendom | 6063-legering | 6061-legering | Omgjord for miljøet |

|---|---|---|---|

| Korrosjonsbeskyttelse | Utmerket (1,8 µm/år) | Moderat (3,2 µm/år) | Kystnære/ kjemiske utsatte områder foretrukket for 6063 |

| Varmeledningsevne | 201 W/m·K | 167 W/m·K | 6063 foretrukket for varmesink |

| Sømmefegenskaper | Overlegen (ingen sprekking) | Krever forvarming/ettervarming | 6063 forenkler montering på stedet |

Når det gjelder arkitektoniske anvendelser, fungerer anodisering veldig godt med 6063 aluminiumsprofiler. Denne prosessen skaper de slitesterke oksidlagene på omtrent 25 til 30 mikrometer tykkelse som tåler UV-skader over tid ganske bra. Industrirammer laget av 6061 aluminium er vanligvis bedre egnet for pulverlakkering. Belegget oppnår en hardhet på ca. 9H i henhold til MIL-DTL-53072-standarder og lar produsenter markere forskjellige fargede sikkerhetsområder direkte på rammen selv. Noe interessant har også skjedd nylig. Nyere utviklinger innen plasmaelektrolytisk oksidasjonsteknologi begynner å produsere slike hybridbelegg. De kombinerer i praksis det som gjør 6063 så korrosjonsbestandig med den slitasjebestandigheten vi typisk ser hos 6061-materialer. Produsenter følger denne utviklingen nøye, da den kan bli en game changer for deres produktlinjer.