Поперечная форма алюминиевых профилей рамы напрямую влияет на их структурную эффективность и пригодность для применения. Геометрическая форма определяет несущую способность, сопротивление крутящему моменту и совместимость с системами соединения. Инженеры уделяют первоочередное внимание геометрии профиля для достижения оптимального соотношения прочности к массе при одновременном сокращении отходов материала.

Когда речь заходит о несущих конструкциях, квадратные и прямоугольные алюминиевые трубы используются практически повсеместно, поскольку они отлично справляются с изгибающими нагрузками. Эти цифры подтверждаются и расчетами — такие формы выдерживают на 40–60 процентов больший вес по сравнению с круглыми трубами в аналогичных ферменных системах. Тем не менее, круглые трубы по-прежнему находят свое применение, особенно в случаях, когда требуется плавное вращение, например, в конвейерных лентах или современных изогнутых фасадах зданий. Согласно последним данным отчета по строительным материалам, опубликованного в прошлом году, прямоугольные профили составляют почти 60% всех несущих конструкций в современных проектах складских помещений. Это логично, так как большинству складских объектов требуются прочные и устойчивые конструкции, которые не деформируются под воздействием значительных нагрузок.

Каналы в форме буквы C обеспечивают открытый доступ для прокладки кабелей и труб в модульных перегородках. Профили в форме буквы U естественным образом фиксируют стеклянные панели в навесных стенах без дополнительных креплений. Такие конфигурации сокращают время сборки на 25–35% по сравнению со сложными сварными конструкциями согласно промышленным стандартам проектирования.

Н-профили имитируют способность стальных двутавровых балок распределять нагрузку, при этом их вес на 50% меньше, что делает их идеальными для подвесных порталов. Т-образные варианты используются как несущие элементы в стеллажах и креплениях солнечных панелей, а их фланцы предотвращают боковое смещение при динамических нагрузках.

Изгиб на 90° в профилях L-образной формы делает их эффективными угловыми креплениями для оконных рам и корпусов оборудования. Эта форма упрощает модульное строительство, обеспечивая заранее спроектированные точки соединения для перпендикулярных компонентов и сокращая потребность в сварке до 70% в сборных конструкциях.

Алюминиевые рамные профили выполняют различные функциональные задачи в разных отраслях, при этом в строительстве и производстве используются специализированные конструкции для достижения целевых показателей. Ниже приведены основные категории:

Инженеры используют экструдированные алюминиевые профили с прямоугольным или квадратным поперечным сечением для конструктивных каркасов мостов и промышленных объектов. Обычно применяется сплав 6061-T6, обеспечивающий прочность на растяжение более 45 000 фунтов на квадратный дюйм и позволяющий сэкономить до 40 % веса по сравнению со сталью.

Теплоизоляционные алюминиевые профили включают полиамидные тепловые барьеры, которые снижают теплопередачу на 60% по сравнению со сплошными экструзионными профилями. Такая конструкция предотвращает конденсацию и соответствует требованиям ENERGY STAR®, что делает их незаменимыми для современных витражных ограждений и систем остекления с низким коэффициентом излучения.

Тонкостенные пазовые профили фиксируют стеклянные панели в фасадах высотных зданий за счёт равномерного распределения сжимающего усилия, а интегрированные канавки для уплотнителей обеспечивают герметичность. Профили штапиков позволяют устанавливать архитектурные жалюзи и информационные таблички без использования инструментов благодаря защёлкивающимся механизмам.

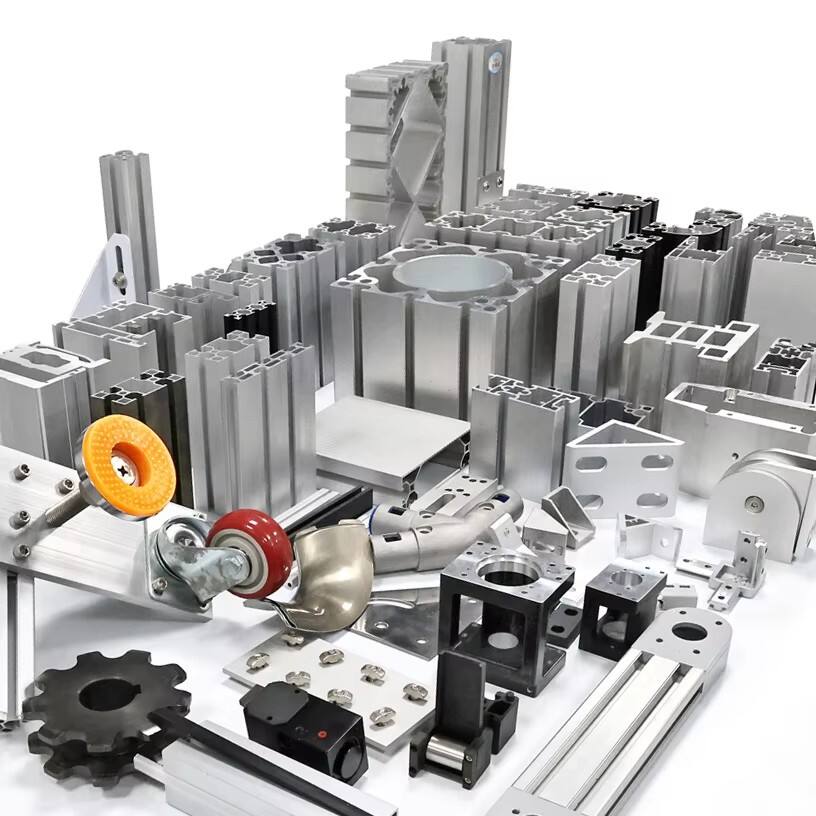

Системы алюминиевых профилей с Т-образным пазом доминируют в инфраструктуре промышленной автоматизации благодаря модульной перенастройке. Стандартизированная система пазов позволяет собирать производственные линии на 87% быстрее по сравнению со сварными стальными рамами, а свойства демпфирования вибраций увеличивают срок службы оборудования.

Типовые алюминиевые профили, такие как угловые L-образные, Т-образные и П-образные каналы, предлагают недорогие готовые решения для повседневных конструкционных задач. Большинство таких заводских профилей соответствуют стандартам качества ISO 9001, что ускоряет их сборку, например, при изготовлении стеллажей или простых оснований станков. Единые размеры особенно удобны при проектировании конструкций, поскольку прямоугольные трубы размером около 40 на 80 мм и угловые элементы с размерами примерно 25 на 25 мм и толщиной 3 мм широко используются в модульных строительных проектах во многих отраслях.

Для проектов, требующих нестандартных форм, таких как внутренние каналы охлаждения в системах отопления и кондиционирования или встроенные пути прокладки кабелей, алюминиевые профили по индивидуальному заказу особенно эффективны с точки зрения максимального использования материалов. Согласно отчёту Design Trends за прошлый год, примерно две трети всех работ в области промышленной автоматизации сегодня используют профили, изготовленные на заказ, что позволяет сократить количество необходимых деталей примерно на 30–40 процентов. Ценность такого подхода заключается в том, что инженеры могут объединить несколько различных функций — монтажные пазы, зазоры для термического расширения и т.д. — в одном элементе вместо использования отдельных компонентов. Это сокращает как время сборки, так и общий вес готового изделия.

Для солнечной электростанции, построенной в одном из засушливых пустынных регионов, где песчаные бури — обычное дело, инженерам требовались алюминиевые профили, способные выдерживать как скручивающие усилия, так и постоянное воздействие песка. Они выбрали изготовленные на заказ коробчатые профили размером 150 на 150 миллиметров из сплава 6063-T6. Эти профили имели специальные внутренние перегородки, предотвращающие попадание пыли, а также поставлялись с уже просверленными пазами, чтобы монтажники могли регулировать угол наклона по мере необходимости. Результат? Работы на месте заняли примерно половину времени, чем обычно при использовании устаревших кронштейнов. И эти профили отлично выдержали ветер скоростью более 140 километров в час, что весьма впечатляет, учитывая, насколько суровыми могут быть условия для оборудования в пустыне.

Большинство стандартных профилей поставляются в течение 2–3 рабочих дней и стоят от 8 до 15 долларов США за погонный метр. Индивидуальные решения требуют гораздо больше времени — обычно около 6–8 недель, поскольку необходимо специальное оснасточное оборудование и настройка производства. Отраслевые эксперты провели тщательное изучение этого вопроса, и их выводы показывают, что при использовании больших объемов индивидуальные решения могут сэкономить компаниям в долгосрочной перспективе от 18% до 27%. Экономия в основном достигается за счет снижения потребности в техническом обслуживании и удешевления процессов сборки в дальнейшем. При работе с прототипами или небольшими заказами многие производители обнаруживают, что наиболее эффективным является комбинированный подход. Использование стандартного профиля с добавлением дополнительной механической обработки зачастую позволяет найти оптимальное соотношение, при котором начальные затраты остаются разумными, но при этом выполняются все необходимые эксплуатационные требования.

Сплав алюминия 6063 составляет около 68% всех архитектурных каркасных систем по всему миру, поскольку он обеспечивает оптимальный баланс между легкостью экструзии и способностью противостоять коррозии. Особенность этого сплава заключается в его составе на основе магния и кремния, который придаёт ему очень гладкие поверхности, идеально подходящие для элементов, видимых людьми, таких как оконные рамы или витражные стены зданий. Согласно данным Ассоциации алюминия за 2023 год, этот материал имеет предел текучести около 21 МПа. Это может показаться не слишком высоким по сравнению с другими металлами, но он отлично подходит для деталей, которые не должны выдерживать большие нагрузки. Кроме того, производителям нравится работать с этим сплавом, поскольку они могут создавать сложные формы при разумных затратах в процессе экструзии.

Хотя сплав 6063 ориентирован на формуемость, алюминиевый сплав 6061 обеспечивает превосходные механические характеристики для промышленных рам. Обладая пределом прочности при растяжении 276 МПа — на 40 % выше, чем у 6063 — этот сплав предпочтителен для оснований машин, роботизированных манипуляторов и несущих ферм. Его состав с добавлением меди выдерживает многократные циклы нагрузки в системах автоматизации, но требует защитных покрытий в агрессивных средах.

| Свойство | сплав 6063 | сплав 6061 | Отношение к окружающей среде |

|---|---|---|---|

| Стойкость к коррозии | Отлично (1,8 мкм/год) | Удовлетворительно (3,2 мкм/год) | Для прибрежных зон или воздействия химикатов предпочтителен сплав 6063 |

| Теплопроводность | 201 Вт/(м·К) | 167 Вт/(м·К) | сплав 6063 предпочтителен для радиаторов |

| Свариваемость | Превосходно (отсутствие трещин) | Требуется предварительный/последующий подогрев | 6063 упрощает сборку на месте |

Что касается архитектурных применений, анодирование прекрасно работает с алюминиевыми профилями 6063. Этот процесс формирует прочные оксидные слои толщиной около 25–30 микрометров, которые достаточно хорошо сопротивляются УФ-повреждениям со временем. Промышленные рамы из алюминия 6061 обычно лучше подходят для порошкового покрытия. Покрытие достигает твёрдости около 9H по стандарту MIL-DTL-53072 и позволяет производителям наносить цветные зоны безопасности непосредственно на саму раму. Недавно произошло кое-что интересное. Новые разработки в области технологии плазменного электролитического оксидирования начинают давать гибридные покрытия. Они фактически объединяют высокую коррозионную стойкость 6063 с износостойкостью, характерной для материалов 6061. Производители внимательно следят за этим направлением, поскольку оно может стать прорывом для их продуктовых линеек.