Облик попречног пресека алуминијумских профила директно утиче на њихову структурну ефикасност и погодност за примену. Геометријски дизајн одређује носивост, отпорност на увртање и компатибилност са системима спајања. Инжењери дају предност геометрији профила како би постигли оптимални однос чврстоће и тежине, минимизујући при том губитак материјала.

Када је у питању структурно оквирење, квадратне и правоугаоне алуминијумске цеви су свуда присутне јер изузетно добро подносе савијање. Бројке то потврђују — ови облици могу да поднесу 40 до 60 процената више тежине у односу на округле цеви у сличним решеткастим системима. Ипак, округле цеви имају своје место, посебно тамо где је потребно глатко ротирање, као што су транспортне траке или модерни заобљени фасадни дизајни зграда. Погледамо ли недавне податке из извештаја о архитектонским материјалима објављеног прошле године, правоугаони профили чине скоро 60% свих структурних оквира у савременим дизајнима складишта. Што је логично, јер већина складишних објеката захтева јаке и стабилне конструкције које неће престрадати под тешким оптерећењем.

Канали у облику слова C омогућавају отворен приступ за интеграцију каблова и цеви у модуларне преграде. Профили у облику слова U стварају природно седиште за стаклена тела у завесним зидовима без додатних носача. Ове конфигурације смањују време монтаже за 25—35% у односу на сложене израђене носаче, према индустријским стандардима пројектовања.

H-профили имитирају способност расподеле оптерећења челичних греда у облику слова I, али су за 50% лакши, што их чини идеалним за системе надвучних мостова. T-образне варијанте служе као структурни кичме у полицама и носачима соларних система, где фланци спречавају бочни померај под динамичким оптерећењима.

Савијање од 90° код Л-профила чини их ефикасним угломерним везама за оквире прозора и машинске ограде. Овај облик поједностављује модуларну изградњу тако што обезбеђује унапред пројектоване тачке спајања за нормалне компоненте, смањујући потребу за заваривањем до 70% у предграђевинским конструкцијама.

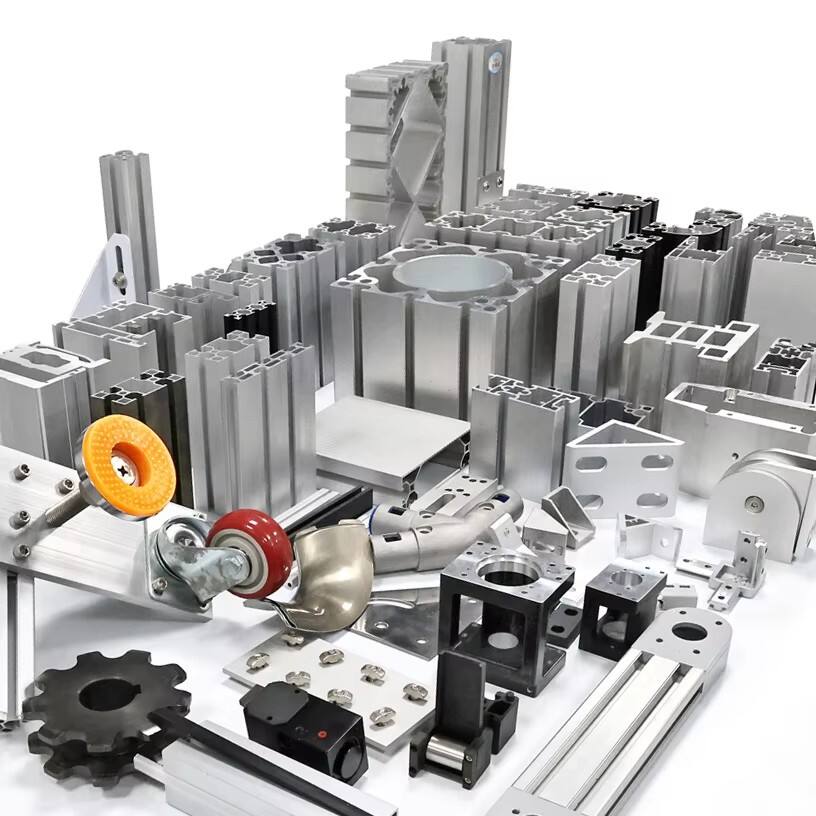

Алуминијумски рамни профили имају различите функционалне улоге у различитим индустријама, при чему градитељски и производни сектори користе специјализоване дизајне за циљане перформансе. Испод су наведене кључне класификације:

Инжењери користе екструдиране алуминијумске профиле правоугаоног или квадратног попречног пресека за структурне оквире на мостовима и индустријским објектима. Обично се користи легура 6061-T6, која достигава чврстоћу на затег до 45.000 psi, при чему нуди 40% уштеде у тежини у односу на челик.

Изолацијски алуминијумски профили укључују полиамидне термичке баријере које смањују пренос топлоте за 60% у односу на чврсте екструзије. Ова конструкција спречава кондензацију и испуњава захтеве ENERGY STAR® стандарда, због чега је неопходна за модерне стаклене фасаде и системе стакла са ниском емисивношћу.

Танкозидни канални профили фиксирају стаклена табла на високим фасадама расподелом компресивних сила, док интегрисани жлебови за уплете осигуравају водонепропусност. Профили са жлебовима омогућавају монтажу архитектонских капака и знакова без алатa помоћу клизна система.

Aluminijski okviri sa T-žlebovima dominiraju u infrastrukturi industrijske automatizacije zahvaljujući modularnoj prenameni. Standardizovani uzorak žlebova omogućava 87% bržu montažu proizvodnih linija u odnosu na zavarene čelične okvire, dok svojstva prigušenja vibracija produžavaju vek trajanja opreme.

Уобичајени алуминијумски профили за оквир, као што су L-образни углови, Т-профили и U-канали, пружају доступне готове опције за свакодневне структуралне захтеве. Већина ових фабрички направљених облика испуњава квалитетне стандарде ISO 9001, због чега је брзо спајање делова погодно за ствари попут полица за складиштење или једноставних основа машина. Конзистентне димензије посебно помажу приликом пројектовања конструкција, нарочито зато што правоугаоне цеви димензија око 40 на 80 милиметара и ти углови са димензијама отприлике 25 на 25 са дебљином од 3 мм веома често се користе у модуларним градитељским пројектима у различитим индустријама.

За пројекте којима су потребни необични облици, као што су унутрашњи системи хлађења у HVAC системима или уграђени канали за каблове, посебни алуминијумски профили сјајно функционишу када је у питању максимално искоришћење материјала. Према извештају о трендовима дизајна из прошле године, отприлике две трећине свих индустријских аутоматизација данас користи профиле направљене по меру, чиме се смањује број потребних делова за отприлике тридесет до четрдесет процената. Овај приступ је вредан зато што инжењери могу да комбинују неколико различитих функција — монтажне жлебове, простор за топлотно ширење — све у једном делу, уместо да користе одвојене компоненте. То смањује време проведено на састављању, као и укупну тежину готовог производа.

За соларну фарму изграђену у једној од сувих пустињских области где су чести песковити олујни ветрови, инжењерима су били потребни алуминијумски профили који могу да поднесу торзионе силе и стално трошење песком. Одлучили су се за посебно направљене кућиште профиле димензија 150 на 150 милиметара, направљене од легуре 6063-T6. Унутрашњост ових профила имала је посебне баријере како би се спречило ширење прашине, а такође су долазили предбушенi са отворима како би монтажери могли да подешавају углове нагиба по потреби. Резултат? Радови на терену трајали су отприлике половину времена у односу на старомодне системе носача. Ови профили успешно су издржали ветрове брзине веће од 140 километара на час, што је веома импресивно узевши у обзир колико су сурови пустињски услови за опрему.

Већина стандардних профила стиже у року од 2 до 3 радна дана, а коштају између 8 и 15 долара по линеарном метру. Прилагођена решења трају много дуже, обично око 6 до 8 недеља, јер захтевају специјалну опрему и припрему производње. Стручњаци из индустрије су доста истраживали ове ствари, а њихови налази показују да се коришћењем прилагођених решења може заиста уштедети између 18% и 27% у временском периоду, када се користе у великим количинама. Ове уштеде произилазе првенствено из чињенице да је потребно мање одржавања и јефтинијих процеса скипања у наставку. Код прототипова или мањих наруџби, многи произвођачи сматрају да најбоље функционише комбиновање. Узимање стандардног профила и додавање неких додатних машинских обрада често представља златну средину где почетни трошкови остају разумни, али и даље испуњава све неопходне захтеве у погледу перформанси.

Legura aluminijuma 6063 čini oko 68% svih arhitektonskih okvirnih sistema širom sveta jer postiže upravo pravu ravnotežu između lakoće ekstrudiranja i otpornosti na koroziju. Ono što ovu leguru čini posebnom je njena mešavina magnezijuma i silicijuma koja joj daje vrlo glatke površine, savršene za elemente koje ljudi zapravo vide, kao što su prozorski okviri ili zavesni zidovi na zgradama. Prema podacima Aluminijske asocijacije iz 2023. godine, ovaj materijal ima granicu razvlačenja od približno 21 MPa. To možda ne zvuči naročito snažno u poređenju sa drugim metalima, ali odlično funkcioniše za delove koji ne moraju da podnose velika opterećenja. Pored toga, proizvođači vole da rade s njim jer mogu da kreiraju složene oblike po prihvatljivim cenama tokom procesa ekstrudiranja.

Док 6063 има приоритет обрадивост, алуминијум 6061 остварује боље механичке перформансе за индустријске оквире. Са чврстоћом на затег од 276 MPa — што је 40% више него код 6063 — ова легура је пожељнија за основе машинских уређаја, роботске руке и носне конструкције. Њена композиција побољшана бакром издrжава понављање напонских циклуса у системима аутоматизације, али захтева заштитне премазе у корозивним срединама.

| Имовина | легура 6063 | легура 6061 | Сматрање околине |

|---|---|---|---|

| Отпорност на корозију | Одлично (1,8 µm/год) | Умерено (3,2 µm/год) | Приморски или хемијски изложени услови погодују 6063 |

| Трпена проводност | 201 W/m·K | 167 W/m·K | 6063 се преферира за хладњаке |

| Заваривање | Надређен (без пуцања) | Захтева претходно/попратно загревање | 6063 поједностављује скупљање на терену |

Када је у питању архитектонска примена, анодизација се веома добро показала код алуминијумских профила од легуре 6063. Овај процес ствара изузетно отпорне оксидне слојеве дебљине око 25 до 30 микрометара, који дуго трају и добро подносе штетно дејство УВ зрачења. Индустријски оквири направљени од алуминијума 6061 обично су боље прилагођени прашкастој премазивању. Премаз достигне тврдоћу од око 9H према стандарду MIL-DTL-53072, што произвођачима омогућава да директно на оквиру означе разне обојене сигурносне зоне. Недавно се десила и једна занимљива ствар. Нови развоји технологије плазма електролитског оксидовања почињу да производе хибридне премазе. Они у суштини комбинују отпорност на корозију карактеристичну за легуру 6063 са отпорношћу на хабање која је типична за материјале попут 6061. Произвођачи пажљиво прате ову област, сматрајући је потенцијалним играчем који би могао значајно утицати на њихове производе.