La forma de la sección transversal de los perfiles de marco de aluminio influye directamente en su eficiencia estructural y adecuación para aplicaciones específicas. El diseño geométrico determina la capacidad de carga, la resistencia a la torsión y la compatibilidad con los sistemas de unión. Los ingenieros priorizan la geometría del perfil para lograr relaciones óptimas de resistencia respecto al peso, al mismo tiempo que minimizan el desperdicio de material.

Cuando se trata de estructuras de marcos, los tubos de aluminio cuadrados y rectangulares están prácticamente en todas partes porque resisten muy bien las fuerzas de flexión. Los números también lo respaldan: estas formas pueden soportar entre un 40 y un 60 por ciento más de peso en comparación con los tubos redondos utilizados en sistemas de celosía similares. Dicho esto, los tubos redondos aún tienen su lugar, especialmente donde se necesita una rotación suave, como en cintas transportadoras o en aquellas fachadas curvas de edificios modernas que vemos hoy en día. Según datos recientes de un informe sobre materiales arquitectónicos publicado el año pasado, los perfiles rectangulares representan casi el 60 % de todas las estructuras de marcos en diseños contemporáneos de almacenes. Tiene sentido, ya que la mayoría de las instalaciones de almacenamiento necesitan estructuras resistentes y estables que no se deformen bajo cargas pesadas.

Los canales con forma de C ofrecen acceso abierto para la integración de cableado y tuberías en particiones modulares. Los perfiles con forma de U crean un alojamiento natural para paneles de vidrio en muros cortina sin necesidad de soportes adicionales. Estas configuraciones reducen el tiempo de ensamblaje entre un 25 % y un 35 % en comparación con soportes fabricados complejos, según los parámetros de diseño industrial.

Los perfiles en H imitan las capacidades de distribución de carga de las vigas de acero tipo I, pero con un peso 50 % menor, lo que los hace ideales para sistemas de pórticos suspendidos. Las variantes en T sirven como estructuras principales en estanterías y soportes para paneles solares, cuyas bridas evitan el desplazamiento lateral bajo cargas dinámicas.

El doblez de 90° en perfiles en L los convierte en soportes angulares efectivos para marcos de ventanas y recintos de maquinaria. Esta forma simplifica la construcción modular al proporcionar puntos de unión preconcebidos para componentes perpendiculares, reduciendo los requisitos de soldadura hasta en un 70 % en estructuras prefabricadas.

Los perfiles de marco de aluminio desempeñan funciones específicas distintas en diversas industrias, con los sectores de construcción y fabricación que utilizan diseños especializados para un rendimiento específico. A continuación se presentan las clasificaciones principales:

Los ingenieros utilizan perfiles de aluminio extruidos con secciones transversales rectangulares o cuadradas para estructuras portantes en puentes e instalaciones industriales. Estos generalmente emplean la aleación 6061-T6, alcanzando resistencias a la tracción superiores a 45.000 psi, ofreciendo al mismo tiempo un ahorro de peso del 40 % en comparación con el acero.

Los perfiles de aluminio aislantes incorporan barreras térmicas de poliamida que reducen la transferencia de calor en un 60 % en comparación con las extrusiones macizas. Este diseño evita la condensación y cumple con los requisitos de ENERGY STAR®; por ello, es esencial para muros cortina modernos y sistemas de acristalamiento de baja emisividad.

Los perfiles de canal de pared delgada aseguran paneles de vidrio en fachadas de rascacielos mediante la distribución de fuerza compresiva, con ranuras integradas para juntas que garantizan sellados herméticos. Los perfiles de burlete permiten la instalación sin herramientas de persianas arquitectónicas y señalización mediante mecanismos de enclavamiento.

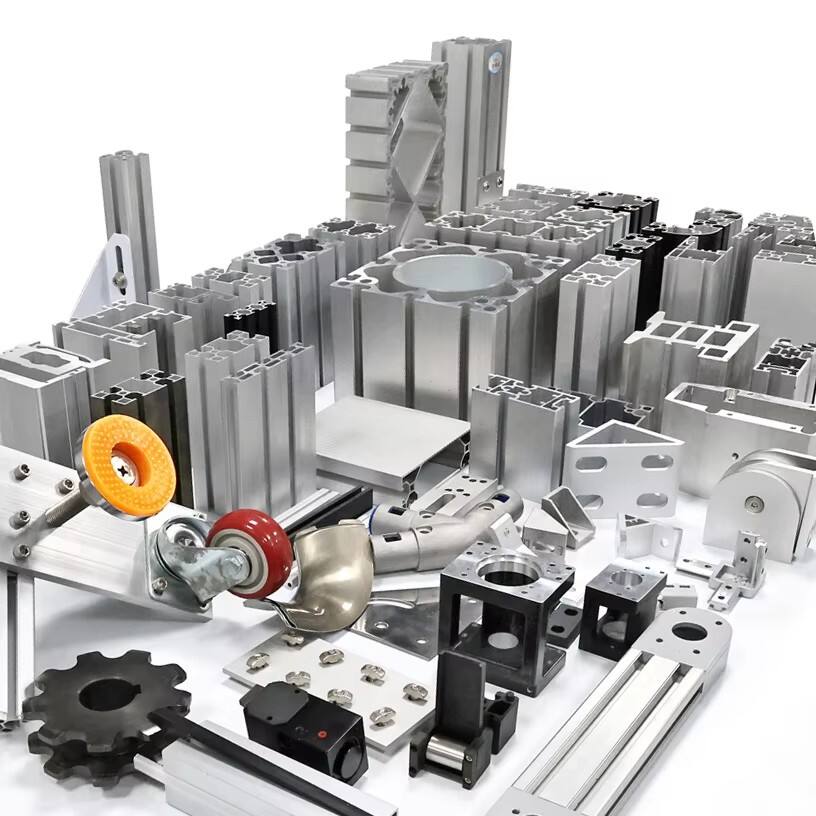

Los sistemas de perfiles de aluminio con ranura en T dominan la infraestructura de automatización industrial debido a su reconfiguración modular. El patrón de ranurado estandarizado permite un ensamblaje de líneas de producción 87 % más rápido en comparación con estructuras soldadas de acero, y sus propiedades de amortiguación de vibraciones prolongan la vida útil del equipo.

Los perfiles comunes de marcos de aluminio, como ángulos en forma de L, secciones en T y canales en U, ofrecen opciones económicas listas para usar que satisfacen requisitos estructurales cotidianos. La mayoría de estas formas fabricadas en fábrica cumplen con los estándares de calidad ISO 9001, lo que facilita su ensamblaje rápido para aplicaciones como estanterías de almacenamiento o bases simples de máquinas. La uniformidad en las dimensiones resulta especialmente útil al diseñar estructuras, particularmente porque tubos rectangulares de aproximadamente 40 por 80 milímetros y piezas angulares con dimensiones cercanas a 25 por 25 por 3 mm de espesor son muy comunes en proyectos de construcción modular en diversas industrias.

Para proyectos que requieren formas inusuales, como canales de refrigeración internos en sistemas de climatización o pasos integrados para cables, los perfiles personalizados de aluminio destacan especialmente en cuanto al aprovechamiento óptimo de los materiales. Según el Informe de Tendencias de Diseño del año pasado, aproximadamente dos tercios de todos los trabajos de automatización industrial utilizan actualmente perfiles hechos a medida, reduciendo la cantidad de piezas necesarias en un treinta a cuarenta por ciento. Lo que hace tan valiosa esta aproximación es que los ingenieros pueden combinar varias funciones diferentes—ranuras de montaje, espacio para expansión térmica, etc.—todo en una única pieza, en lugar de emplear componentes separados. Esto reduce tanto el tiempo dedicado al ensamblaje como el peso total del producto terminado.

Para una granja solar construida en una de esas regiones desérticas áridas donde las tormentas de arena son comunes, los ingenieros necesitaban perfiles de aluminio capaces de soportar tanto fuerzas de torsión como el desgaste constante por arena. Optaron por perfiles cuadrados personalizados de 150 por 150 milímetros fabricados con la aleación 6063-T6. Estos perfiles incluían deflectores internos especiales para evitar que el polvo se extendiera por todas partes, además de venir ya perforados con ranuras para que los instaladores pudieran ajustar los ángulos de inclinación según fuera necesario. El resultado: el trabajo en el sitio tomó aproximadamente la mitad del tiempo que normalmente requerirían los antiguos sistemas con abrazaderas. Además, estos perfiles resistieron sin problemas vientos superiores a 140 kilómetros por hora, lo cual es bastante impresionante considerando lo severas que pueden ser las condiciones desérticas para los equipos.

La mayoría de los perfiles estándar llegan en aproximadamente 2 a 3 días hábiles y cuestan entre 8 y 15 dólares por metro lineal. Sin embargo, las soluciones personalizadas tardan mucho más, normalmente alrededor de 6 a 8 semanas, porque requieren herramientas especiales y una configuración de fabricación particular. Expertos del sector han investigado bastante este tema, y sus hallazgos indican que, a largo plazo, optar por soluciones personalizadas puede ahorrar a las empresas entre un 18 % y un 27 % cuando se utilizan grandes cantidades. Estos ahorros provienen principalmente de necesitar menos mantenimiento y procesos de ensamblaje más económicos en el futuro. Al trabajar con prototipos o pedidos más pequeños, muchos fabricantes descubren que lo mejor es combinar elementos. Tomar un perfil estándar y añadir algunos acabados de mecanizado adicionales suele ser la opción ideal, donde los costes iniciales se mantienen razonables y aun así se cumplen todas las especificaciones de rendimiento necesarias.

La aleación de aluminio 6063 representa aproximadamente el 68 % de todos los sistemas de estructuras arquitectónicas en todo el mundo, porque ofrece el equilibrio adecuado entre la facilidad de extrusión y su capacidad para resistir la corrosión. Lo que hace especial a esta aleación es su composición de magnesio y silicio, que le proporciona superficies muy lisas, ideales para elementos visibles, como marcos de ventanas o fachadas acristaladas en edificios. Según datos de la Aluminum Association de 2023, este material tiene una resistencia a la fluencia de aproximadamente 21 MPa. Esto puede no parecer especialmente alto en comparación con otros metales, pero funciona muy bien en componentes que no necesitan soportar cargas pesadas. Además, a los fabricantes les gusta trabajar con este material, ya que pueden crear formas complejas a costos razonables durante el proceso de extrusión.

Si bien el 6063 prioriza la conformabilidad, el aluminio 6061 ofrece un rendimiento mecánico superior para estructuras industriales. Con una resistencia a la tracción de 276 MPa, un 40 % más alta que la del 6063, esta aleación es preferida para bases de maquinaria, brazos robóticos y armazones estructurales. Su composición reforzada con cobre soporta ciclos repetidos de esfuerzo en sistemas de automatización, pero requiere recubrimientos protectores en entornos corrosivos.

| Propiedad | aleación 6063 | aleación 6061 | Consideración del medio ambiente |

|---|---|---|---|

| Resistencia a la corrosión | Excelente (1,8 µm/año) | Moderado (3,2 µm/año) | En zonas costeras o con exposición química se prefiere el 6063 |

| Conductividad térmica | 201 W/m·K | 167 W/m·K | se prefiere el 6063 para disipadores de calor |

| Soldabilidad | Superior (sin grietas) | Requiere precalentamiento/poscalentamiento | el 6063 simplifica el ensamblaje en obra |

En lo que respecta a aplicaciones arquitectónicas, el anodizado funciona muy bien con perfiles de aluminio 6063. Este proceso crea capas de óxido resistentes de aproximadamente 25 a 30 micrómetros de espesor que soportan bastante bien el daño por radiación UV con el tiempo. Las estructuras industriales fabricadas con aluminio 6061 generalmente son más adecuadas para recubrimiento en polvo. El recubrimiento alcanza una dureza de aproximadamente 9H según las normas MIL-DTL-53072 y permite a los fabricantes marcar áreas de seguridad de diferentes colores directamente sobre la estructura. Recientemente también ha ocurrido algo interesante. Nuevos desarrollos en la tecnología de oxidación electrolítica de plasma están comenzando a producir estos recubrimientos híbridos. Básicamente toman lo que hace que el 6063 sea tan resistente a la corrosión y lo combinan con el tipo de resistencia al desgaste que normalmente vemos en materiales 6061. Los fabricantes están siguiendo de cerca este avance, ya que podría ser un cambio radical para sus líneas de productos.