アルミニウムフレームプロファイルの断面形状は、その構造的効率性および用途適応性に直接影響します。幾何学的設計は、荷重耐力、ねじり剛性、および接合システムとの互換性を決定します。エンジニアは、材料の無駄を最小限に抑えながら最適な強度対重量比を実現するために、プロファイルの幾何学的形状を重視します。

構造用フレームに関しては、四角および長方形のアルミニウムチューブが非常に広く使われており、これは曲げ応力に非常に強いからです。データでもこれを裏付けており、同様のトラス構造で使用される円形チューブと比較すると、これらの形状は40~60%多い荷重を支えることができます。とはいえ、円形チューブにもその用途があります。特にコンベアベルトや最近よく見かける曲線的な建物外装など、滑らかに回転する必要がある場面では有効です。昨年発表された建築材料に関するレポートの最新データによると、現代の倉庫設計における構造用フレームの約60%を長方形断面材が占めています。確かに納得できます。というのも、ほとんどの倉庫施設は重い荷重の下でも変形しない、強くて安定した構造を必要としているからです。

C字型のチャネルは、モジュラー式パーテーションへの配線や配管の統合のために開放的なアクセスを提供します。U字型のプロファイルは、カーテンウォールにおいて追加のブラケットなしでガラスパネルを自然に収める構造を作り出します。こうした構成は、産業デザインのベンチマークによると、複雑な製作用サポート構造と比較して組立時間を25〜35%削減します。

H字型プロファイルは、重量を50%軽減しながらも鋼製Iビームと同様の荷重分散性能を発揮するため、天井用ガンティシステムに最適です。T字型のバリエーションは、棚ユニットや太陽光アレイ取付台の構造的背骨として機能し、フランジが動的荷重下での横方向の変位を防ぎます。

L字形のアルミプロファイルは90°の曲げ加工が施されており、窓枠や機械カバーのコーナーブラケットとして効果的です。この形状により、直角に交わる部材同士を接合するための事前設計された接続点が提供され、モジュール構造の構築が簡素化され、プレハブ構造物における溶接作業が最大70%削減されます。

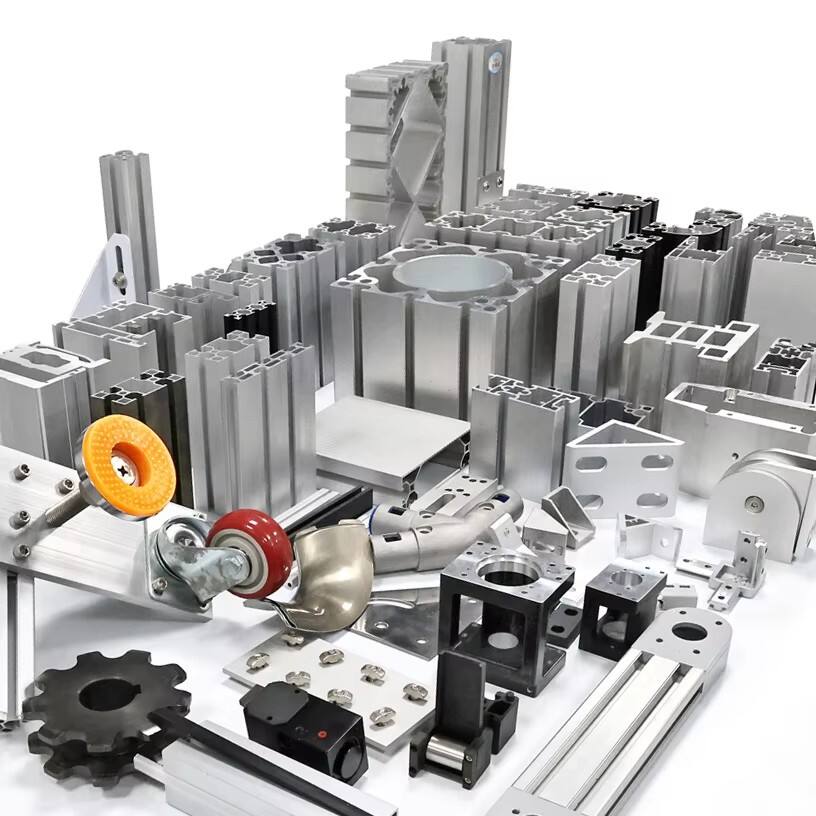

アルミニウムフレームプロファイルは、建築・製造業界を含むさまざまな産業で特定の機能を果たしており、それぞれの用途に応じた特殊設計がなされています。以下に主要な分類を示します。

エンジニアは橋梁や工業施設の構造フレームに、長方形または正方形の断面を持つ押出成形アルミニウムプロファイルを使用しています。これらのプロファイルには通常6061-T6合金が用いられ、引張強度は45,000 psi以上を達成し、鋼材と比較して約40%の軽量化が可能です。

断熱アルミニウムプロファイルはポリアミド製の断熱材を組み込んでおり、一体成形品に比べて熱伝導を60%低減します。この設計により結露を防止し、ENERGY STAR®の基準を満たしており、現代のカーテンウォールや低放射率ガラスシステムにとって不可欠です。

薄肉チャンネルプロファイルは高層ビルの外壁で圧縮力の分散によりガラスパネルを確実に固定し、内蔵されたガスケット溝によって気密性を確保します。ビードプロファイルはスナップフィット方式により、工具不要で建築用ルーバーや看板を簡単に取り付けられます。

Tスロットアルミニウムフレームシステムは、そのモジュール式の再構成性により、産業用オートメーションインフラを支配しています。標準化されたスロットパターンにより、溶接鋼製フレームと比較して生産ラインの組立が87%高速化され、振動減衰特性によって機器の寿命が延長されます。

L字形のアングル、T字形断面、U字チャネルなど、一般的なアルミニウムフレームプロファイルは、日常的な構造用途に対して手頃な価格の既製品オプションを提供します。これらの工場製形状のほとんどはISO 9001品質基準に適合しており、倉庫用ラックやシンプルな機械ベースなどの組立を迅速に行うことができます。40mm×80mm程度の長方形チューブや、約25×25×3mm厚の角材など、サイズが統一されているため、特にさまざまな業界のモジュラー建築プロジェクトにおいて、構造設計の際に非常に役立ちます。

HVACシステム内の内部冷却チャネルや内蔵ケーブル配線経路など、特殊な形状を必要とするプロジェクトでは、カスタムアルミ押出成形材は材料の有効活用という点で真価を発揮します。昨年の『デザイントレンドレポート』によると、現在の産業用オートメーションプロジェクトの約3分の2がオーダーメイドの成形材を使用しており、必要な部品数をおよそ30~40%削減しています。このアプローチの価値は、複数の機能(取り付けスロット、熱膨張のためのスペースなど)を個別の部品ではなく、一つの部品に統合できる点にあります。これにより、組立に要する時間と完成品の総重量の両方を削減できます。

砂嵐が頻繁に発生する乾燥した砂漠地域に建設された太陽光発電所において、エンジニアはねじれ荷重と絶え間ない砂の摩耗の両方に耐えられるアルミ押出成形材が必要でした。そこで、6063-T6合金を使用して作られた、150×150ミリメートルのカスタム製ボックスタイプの成形材が採用されました。これらの成形材には、内部にダストが広がるのを防ぐための特別なバッフル構造が施されており、さらに設置時に傾斜角を必要に応じて調整できるよう、あらかじめスロット穴が開けられていました。その結果、従来のブラケット式システムと比べて、現場での作業時間が約半分に短縮されました。また、これらの成形材は時速140キロメートルを超える強風にも十分耐えうる性能を発揮しました。これは、装置にとって過酷な条件となる砂漠環境下において、非常に優れた成果といえます。

標準的なプロファイルのほとんどは、約2〜3営業日で到着し、1メートルあたり8〜15ドル程度かかります。一方、カスタム製品は特別な金型と製造設定が必要なため、通常6〜8週間と大幅に長期間を要します。業界の専門家たちがこの分野を詳しく調査した結果、大量使用の場合、カスタム対応により長期的に企業が18%から27%のコスト削減が可能であることが示されています。これらの節約効果は主に、将来的なメンテナンス作業の削減や組立工程の低コスト化によるものです。試作段階や小規模注文では、多くのメーカーが柔軟なアプローチを最適と考えています。標準プロファイルに追加の機械加工を施すことで、初期コストを適度に抑えつつ、必要な性能仕様をすべて満たすという理想的なバランスを実現できることが多いのです。

6063アルミニウム合金は、成形のしやすさと耐腐食性のバランスが非常に優れているため、世界中の建築用フレーム構造の約68%を占めています。この合金の特徴は、マグネシウムとシリコンを主成分とする組成にあり、窓枠やビルのカーテンウォールなど、人が目にする部分に最適な非常に滑らかな表面を実現します。2023年のアルミニウム協会(Aluminum Association)のデータによると、この材料の降伏強度は約21 MPaです。他の金属と比べて特に高い強度があるとは言えませんが、大きな荷重を支える必要がない部品には非常に適しています。また、製造業者にとっても押し出し加工で複雑な形状を比較的安価に作れるため、好んで使用されています。

6063合金は成形性を重視するのに対し、6061アルミニウムは産業用フレームにおいて優れた機械的性能を発揮します。引張強度は276 MPaと6063よりも40%高く、工作機械のベース、ロボットアーム、構造トラスなどに好んで使用されます。銅を添加したこの合金は自動化システムにおける繰り返し応力に耐える性能を持ちますが、腐食性環境下では保護コーティングが必要です。

| 財産 | 6063合金 | 6061 合金 | 環境 に 関する 考慮 |

|---|---|---|---|

| 腐食に強い | 優れています(1.8 µm/年) | 中程度(3.2 µm/年) | 沿岸部・化学物質への暴露環境では6063が適しています |

| 熱伝導性 | 201 W/m·K | 167 W/m·K | ヒートシンク用途では6063が好まれます |

| 溶接可能性 | 優れている(割れなし) | 事前の加熱/事後の加熱が必要です | 6063は現場での組立を簡略化します |

建築用途においては、陽極酸化処理は6063アルミニウム押出材と非常に相性が良いです。このプロセスにより、時間の経過とともに紫外線による損傷に対して十分な耐性を持つ、約25〜30マイクロメートルの硬い酸化皮膜が形成されます。一方、産業用フレームに使われる6061アルミニウムは、通常、粉体塗装との相性がより優れています。MIL-DTL-53072規格によると、この塗膜は硬度9Hに達し、製造者がフレーム自体に直接色分けされた安全区域を表示できるようにします。最近興味深い進展も見られます。プラズマ電解酸化技術の新開発により、ハイブリッドコーティングが登場しつつあります。これは基本的に6063の優れた耐食性と、6061材料で一般的に見られるような耐摩耗性を組み合わせたものです。メーカー各社は、今後製品ラインにおいてゲームチェンジャーとなる可能性があるとして、この分野を注視しています。