Kształt przekroju profili ram aluminiowych bezpośrednio wpływa na ich wydajność konstrukcyjną i przydatność do zastosowań. Projekt geometryczny określa nośność, odporność na skręcanie oraz kompatybilność z systemami łączenia. Inżynierowie priorytetują geometrię profili, aby osiągnąć optymalne stosunki wytrzymałości do wagi, minimalizując jednocześnie odpady materiałowe.

Gdy chodzi o konstrukcje szkieletowe, rury aluminiowe o przekroju kwadratowym i prostokątnym są powszechnie stosowane, ponieważ doskonale wytrzymują obciążenia zginające. Dane potwierdzają to – te kształty mogą przenosić o 40 do 60 procent większy ciężar w porównaniu z rurami okrągłymi używanymi w podobnych systemach kratownicowych. Mimo to, rury okrągłe nadal znajdują swoje zastosowanie, szczególnie tam, gdzie wymagane jest gładkie obracanie, jak na taśmach transportowych czy tych nowoczesnych zakrzywionych elewacjach budynków, które widzimy obecnie. Zgodnie z najnowszymi danymi z raportu opublikowanego w zeszłym roku na temat materiałów architektonicznych, profile prostokątne stanowią niemal 60% wszystkich konstrukcji nośnych w współczesnych projektach hal magazynowych. Ma to sens, ponieważ większość obiektów magazynowych potrzebuje mocnych i stabilnych konstrukcji, które nie ugną się pod dużym obciążeniem.

Kanały w kształcie C zapewniają otwarty dostęp do integracji okablowania i przewodów w partiach modułowych. Profile w kształcie U tworzą naturalne gniazda dla paneli szklanych w ścianach osłonowych bez konieczności stosowania dodatkowych wsporników. Takie konfiguracje skracają czas montażu o 25–35% w porównaniu ze złożonymi podporami spawanymi, zgodnie z kryteriami projektowania przemysłowego.

Profile H odwzorowują możliwości rozkładu obciążeń stalowych belek dwuteowych, ważą jednak o 50% mniej, co czyni je idealnym rozwiązaniem dla suwnic wiszących. Warianty w kształcie T służą jako rdzenie konstrukcyjne w systemach półek i mocowaniach instalacji fotowoltaicznych, a ich płaszczyzny zapobiegają przemieszczaniu bocznemu pod wpływem obciążeń dynamicznych.

Zagięcie o 90° w profilach L sprawia, że są one skutecznymi kątownikami do ram okiennych i osłon maszyn. Ten kształt ułatwia konstrukcję modułową, zapewniając gotowe punkty łączenia dla elementów prostopadłych i zmniejszając potrzebę spawania nawet o 70% w strukturach prefabrykowanych.

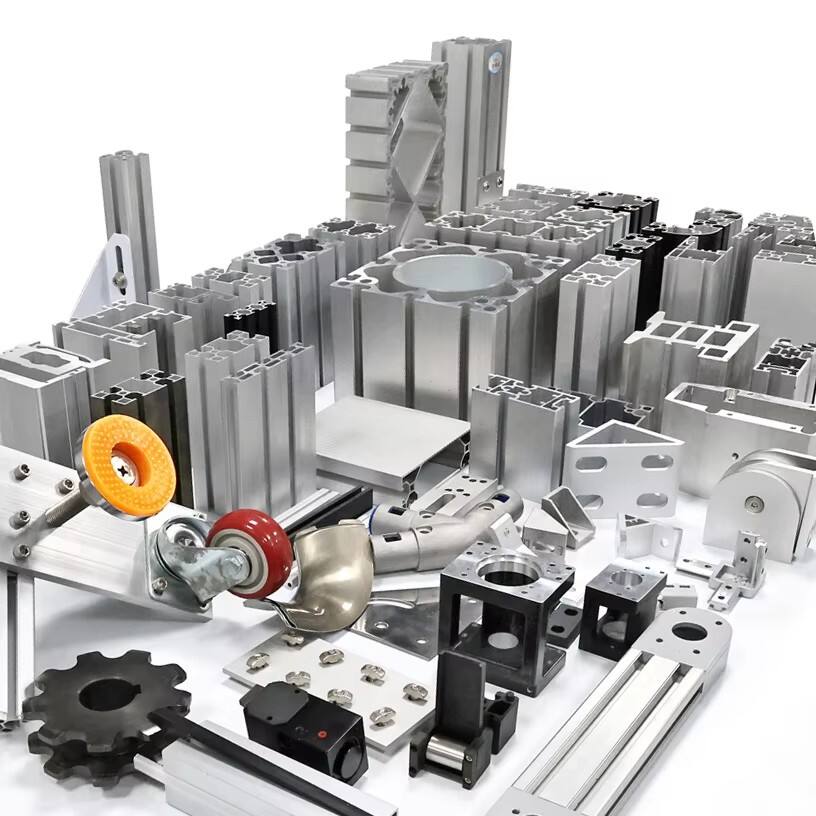

Profile aluminiowe pełnią różne role funkcjonalne w różnych branżach, przy czym sektory budowlane i produkcyjne wykorzystują specjalistyczne projekty dla określonej wydajności. Poniżej przedstawiono kluczowe kategorie:

Inżynierowie stosują wytłaczane profile aluminiowe o przekroju prostokątnym lub kwadratowym do szkieletów konstrukcyjnych mostów i obiektów przemysłowych. Zwykle wykorzystywany jest stop 6061-T6, osiągający wytrzymałość na rozciąganie powyżej 45 000 psi, oferując jednocześnie oszczędność masy o 40% w porównaniu ze stalą.

Izolowane profile aluminiowe wyposażone są w barierę termiczną z poliamidu, która zmniejsza przewodzenie ciepła o 60% w porównaniu do pełnych wycisków. Ten projekt zapobiega powstawaniu skroplin i spełnia wymagania ENERGY STAR®, co czyni je niezbędnymi dla nowoczesnych ścian osłonowych i systemów szyb o niskiej emisyjności.

Cienkościenne profile prowadnicowe mocują płyty szklane w elewacjach wysokich budynków poprzez rozłożenie siły dociskowej, a wbudowane żłobki na uszczelki gwarantują szczelność powietrzną. Profile listwy umożliwiają montaż bez użycia narzędzi lameli architektonicznych i tablic informacyjnych za pomocą mechanizmów zatrzaskowych.

Systemy aluminiowych ram z rowkami T dominują w infrastrukturze automatyzacji przemysłowej dzięki modułowej możliwości rekonfiguracji. Standardowy wzór rowków umożliwia 87% szybszą montaż linii produkcyjnych w porównaniu do spawanych ram stalowych, a właściwości tłumienia drgań wydłużają żywotność urządzeń.

Typowe profile aluminiowe, takie jak kątowniki w kształcie L, przekroje w kształcie T oraz kanały w kształcie U, oferują przystępne cenowo gotowe rozwiązania do codziennych zastosowań konstrukcyjnych. Większość tych fabrycznie produkowanych kształtów spełnia normy jakościowe ISO 9001, co umożliwia szybkie montażowanie np. stojaków magazynowych czy podstaw prostych maszyn. Jednolite wymiary ułatwiają projektowanie konstrukcji, szczególnie że rury prostokątne o wymiarach około 40 na 80 milimetrów oraz elementy kątowe o grubości ok. 25 na 25 na 3 mm są powszechnie stosowane w projektach budowy modułowej we wielu branżach.

W przypadku projektów wymagających nietypowych kształtów, takich jak kanały chłodzenia wewnętrzne w systemach HVAC czy wbudowane przewody kablowe, profile aluminiowe na zamówienie szczególnie się sprawdzają pod względem optymalnego wykorzystania materiałów. Zgodnie z raportem Trendy Projektowania sprzed roku, około dwie trzecie wszystkich prac związanych z automatyzacją przemysłową wykorzystuje obecnie profile dopasowane do indywidualnych potrzeb, co redukuje liczbę niezbędnych części o około trzydzieści do czterdziestu procent. Wartość tej metody polega na tym, że inżynierowie mogą faktycznie połączyć kilka różnych funkcji – takich jak otwory montażowe czy przestrzeń na rozszerzalność termiczną – w jednym elemencie zamiast stosować oddzielne komponenty. To zmniejsza zarówno czas montażu, jak i całkowitą wagę gotowego produktu.

Dla farmy słonecznej zbudowanej w jednym z tych suchych rejonów pustynnych, gdzie burze piaskowe są powszechne, inżynierowie potrzebowali profili aluminiowych odpornych zarówno na siły skręcające, jak i na ciągłe ścieranie piaskiem. Wybrano wykonane na zamówienie proste profile o wymiarach 150 na 150 milimetrów, wykonane ze stopu 6063-T6. Profile te posiadały specjalne wewnętrzne przegrody zapobiegające rozprzestrzenianiu się kurzu, a dodatkowo były już wywiercone otwory ze szczelinami, umożliwiając instalatorom regulację kąta nachylenia według potrzeb. Efekt? Prace na miejscu trwały około połowę czasu w porównaniu do tradycyjnych systemów wsporników. Ponadto profile świetnie radziły sobie z wiatrami wiejącymi z prędkością powyżej 140 kilometrów na godzinę, co jest imponujące, biorąc pod uwagę surowe warunki pustynne dla sprzętu.

Większość standardowych profili dociera w ciągu około 2–3 dni roboczych i kosztuje od 8 do 15 USD za metr bieżący. Rozwiązania na zamówienie trwają znacznie dłużej, zazwyczaj około 6–8 tygodni, ponieważ wymagają specjalnego oprzyrządowania i przygotowania produkcji. Ekspertów branżowych dokładnie analizowali ten temat, a ich ustalenia wskazują, że zamówienia niestandardowe mogą w dłuższej perspektywie pozwolić firmom zaoszczędzić od 18% do 27%, szczególnie przy dużych ilościach. Oszczędności te wynikają głównie z mniejszej konieczności przeprowadzania prac serwisowych oraz tańszych procesów montażu w przyszłości. W przypadku prototypów lub mniejszych zamówień wielu producentów stwierdza, że najlepsze rezultaty daje kombinacja rozwiązań. Dostosowanie standardowego profilu poprzez dodatkowe obróbki skrawaniem często pozwala osiągnąć optymalny punkt równowagi, w którym początkowe koszty pozostają rozsądne, a jednocześnie spełnione są wszystkie niezbędne wymagania eksploatacyjne.

Stop stopa aluminium 6063 stanowi około 68% wszystkich systemów ram konstrukcyjnych w architekturze na całym świecie, ponieważ zapewnia odpowiednią równowagę między łatwością prasowania a odpornością na korozję. Specyfiką tego stopu jest jego skład z magnezu i krzemu, który nadaje mu wyjątkowo gładkie powierzchnie idealne do elementów widocznych dla użytkowników, takich jak ramy okienne czy ściany osłonowe budynków. Zgodnie z danymi Aluminum Association z 2023 roku, materiał ten ma granicę plastyczności wynoszącą około 21 MPa. Może to nie brzmieć szczególnie wytrzymale w porównaniu z innymi metalami, jednak świetnie sprawdza się w elementach, które nie muszą przenosić dużych obciążeń. Dodatkowo producenci chętnie z niego korzystają, ponieważ umożliwia on tworzenie skomplikowanych kształtów przy rozsądnych kosztach w procesie prasowania.

Podczas gdy stop 6063 wyróżnia się kształtowalnością, aluminium 6061 oferuje lepszą wydajność mechaniczną dla ram przemysłowych. Posiadając wytrzymałość na rozciąganie na poziomie 276 MPa – o 40% wyższą niż 6063 – ten stop jest preferowany w podstawach maszyn, ramionach robotów oraz kratownicach nośnych. Jego skład wzbogacony miedzią wytrzymuje wielokrotne cykle obciążeń w systemach automatyzacji, jednak wymaga powłok ochronnych w środowiskach agresywnych.

| Nieruchomości | stop 6063 | stop 6061 | Zważycie na środowisko |

|---|---|---|---|

| Odporność na korozję | Doskonała (1,8 µm/rok) | Umiarkowana (3,2 µm/rok) | W przypadku stref nadmorskich lub narażenia na chemikalia preferowany jest stop 6063 |

| Przewodność cieplna | 201 W/m·K | 167 W/m·K | stop 6063 jest preferowany w radiatorach |

| Spawalność | Wysoka jakość (brak pęknięć) | Wymaga podgrzania przed i po procesie | 6063 ułatwia montaż na miejscu |

W zastosowaniach architektonicznych anodowanie bardzo dobrze sprawdza się z profilami aluminiowymi 6063. Ten proces tworzy wytrzymałe warstwy tlenkowe o grubości około 25–30 mikrometrów, które skutecznie odpierają uszkodzenia spowodowane promieniowaniem UV w czasie. Ramy przemysłowe wykonane z aluminium 6061 są zazwyczaj lepiej odpowiednie do malowania proszkowego. Powłoka osiąga twardość rzędu 9H zgodnie ze standardem MIL-DTL-53072 i pozwala producentom oznaczać różne kolorowe strefy bezpieczeństwa bezpośrednio na ramie. Ostatnio pojawiło się także coś ciekawego. Nowe osiągnięcia w technologii utleniania elektrolitycznego plazmowego zaczynają dawać początek powstawaniu hybrydowych powłok. Polegają one na połączeniu odporności na korozję charakterystycznej dla materiału 6063 z odpornością na zużycie typową dla materiałów 6061. Producentom obserwują ten obszar z dużym zainteresowaniem, uznając ją za potencjalną rewolucję w swoich liniach produktów.