Поперечний переріз алюмінієвих профілів безпосередньо впливає на їхню структурну ефективність і придатність для застосування. Геометрична форма визначає несучу здатність, опір кручення та сумісність із системами з'єднання. Інженери надають пріоритет геометрії профілю для досягнення оптимального співвідношення міцності до ваги з одночасним мінімальним витратами матеріалу.

Коли мова йде про конструкційне каркасування, квадратні та прямокутні алюмінієві труби зустрічаються практично скрізь, оскільки вони чудово витримують згинальні навантаження. Це підтверджують і цифри — такі форми можуть витримувати на 40–60 відсотків більше ваги порівняно з круглими трубами, використовуваними в подібних фермових системах. Проте круглі труби все ще мають своє призначення, особливо там, де потрібне плавне обертання, наприклад, у стрічкових конвеєрах або сучасних вигнутих фасадах будівель. Згідно з нещодавніми даними звіту з архітектурних матеріалів, опублікованого минулого року, прямокутні профілі становлять майже 60% усього конструкційного каркасування в сучасних проектах складів. Це цілком логічно, адже більшості складських приміщень потрібні міцні, стабільні конструкції, які не будуть прогинатися під великими навантаженнями.

Канали у формі літери C забезпечують відкритий доступ для інтеграції електропроводки та трубопроводів у модульні перегородки. Профілі у формі літери U створюють природне кріплення для скляних панелей у фасадах без додаткових кронштейнів. Такі конфігурації скорочують час складання на 25–35% порівняно зі складними зварними опорами, згідно з промисловими стандартами проектування.

Профілі H-подібної форми наслідують можливості сталевих двотаврових балок щодо розподілу навантаження, водночас важачи на 50% менше, що робить їх ідеальними для підвісних порталів. Варіанти у формі літери T використовуються як несучі основи в стелажних системах та кріпленнях сонячних панелей, а фланці запобігають бічному зміщенню під динамічними навантаженнями.

Згин у 90° у профілях L-форми робить їх ефективними кутовими затискачами для віконних рам і корпусів обладнання. Ця форма спрощує модульне будівництво, забезпечуючи наперед спроектовані точки з'єднання для перпендикулярних компонентів і зменшуючи необхідність зварювання до 70% у збірних конструкціях.

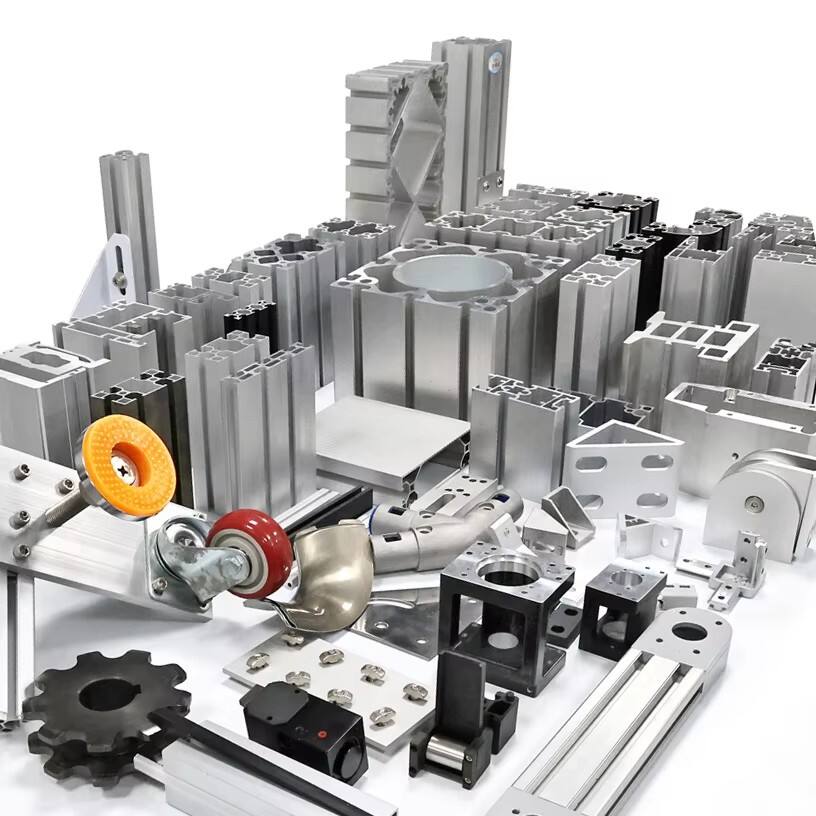

Алюмінієві рамні профілі виконують чітко визначені функціональні ролі в різних галузях, причому будівельні та виробничі сектори використовують спеціалізовані конструкції для досягнення конкретних показників. Нижче наведено основні класифікації:

Інженери використовують екструзійні алюмінієві профілі з прямокутним або квадратним поперечним перерізом для конструкційних каркасів мостів та промислових об'єктів. Зазвичай використовується сплав 6061-T6, який забезпечує міцність на розрив понад 45 000 psi і при цьому дає економію ваги 40% порівняно зі сталлю.

Ізольовані алюмінієві профілі містять поліамідні термобар'єри, які зменшують теплопередачу на 60% порівняно з суцільними екструзійними профілями. Така конструкція запобігає конденсації та відповідає вимогам ENERGY STAR® і є необхідною для сучасних вентильованих фасадів і систем скління з низьким коефіцієнтом випромінювання.

Тонкостінні пазові профілі фіксують скляні панелі у фасадах висотних будівель за рахунок рівномірного розподілу стискних зусиль, а інтегровані пази для ущільнювачів забезпечують герметичність. Профілі штапіків дозволяють встановлювати архітектурні жалюзі та таблички без використання інструментів за допомогою замкових з'єднань.

Системи алюмінієвого каркасу з Т-подібним пазом домінують в інфраструктурі промислової автоматизації завдяки модульній переконфігурації. Стандартизований шаблон пазів дозволяє зібрати виробничі лінії на 87% швидше, ніж зварені стальні рами, а властивості демпфування вібрації продовжують термін служби обладнання.

Поширені алюмінієві профілі рам, такі як кутові L-подібні, Т-подібні та U-подібні канали, пропонують доступні готові варіанти для повсякденних конструкційних потреб. Більшість цих виготовлених на заводі форм відповідають стандартам якості ISO 9001, що забезпечує швидку збірку, наприклад, стелажів або простих основ машин. Стабільні розміри особливо корисні під час проектування конструкцій, адже прямокутні труби розміром близько 40 на 80 міліметрів та кутові елементи з розмірами приблизно 25 на 25 мм і товщиною 3 мм дуже часто використовуються в модульних будівельних проектах у різних галузях.

Для проектів, які потребують незвичайних форм, таких як внутрішні канали охолодження в системах опалення, вентиляції та кондиціонування повітря або вбудовані кабельні траси, саме користувацькі алюмінієві профілі дозволяють максимально ефективно використовувати матеріали. Згідно зі звітом Design Trends минулого року, близько двох третин усіх робіт у сфері промислової автоматизації сьогодні використовують профілі на замовлення, що скорочує кількість необхідних деталей приблизно на тридцять-сорок відсотків. Цінність цього підходу полягає в тому, що інженери можуть поєднати кілька функцій — монтажні пази, простір для теплового розширення тощо — в одному елементі замість окремих компонентів. Це скорочує як час, витрачений на складання, так і загальну вагу готового продукту.

Для сонячної електростанції, побудованої в одному з посушливих пустельних регіонів, де часто бувають піщані бурі, інженерам потрібні були алюмінієві профілі, здатні витримувати як крутильні навантаження, так і постійне вплив піску. Вони обрали спеціальні 150 на 150 міліметрів коробчасті профілі, виготовлені зі сплаву 6063-T6. Ці профілі мали особливі внутрішні перегородки, що запобігали розповсюдженню пилу, а також були попередньо просвердлені отворами, що дозволяло монтажникам регулювати кут нахилу за потреби. Результат? Робота на місці зайняла приблизно вдвічі менше часу, ніж зазвичай із традиційними системами кріплень. І ці профілі добре витримували вітер зі швидкістю понад 140 кілометрів на годину, що досить вражає, враховуючи складні умови пустелі для обладнання.

Більшість стандартних профілів надходять протягом приблизно 2–3 робочих днів і коштують від 8 до 15 доларів США за погонний метр. Індивідуальні рішення займають набагато більше часу, зазвичай близько 6–8 тижнів, оскільки вони потребують спеціального оснащення та налаштування виробництва. Експерти галузі досить детально вивчили це питання, і їхні дослідження показали, що використання індивідуальних рішень може з часом економити компаніям від 18% до 27%, особливо при великих обсягах. Ці економії виникають переважно завдяки меншій потребі в технічному обслуговуванні та дешевшим процесам складання в майбутньому. У разі роботи з прототипами або невеликими замовленнями багато виробників виявляють, що найкраще працює поєднання підходів. Використання стандартного профілю з додаванням додаткової механообробки часто створює оптимальне співвідношення, коли початкові витрати залишаються прийнятними, але при цьому виконуються всі необхідні експлуатаційні вимоги.

Сплав алюмінію 6063 становить близько 68% усіх архітектурних каркасних систем у світі, оскільки забезпечує оптимальний баланс між простотою екструзії та здатністю протистояти корозії. Особливість цього сплаву полягає в його складі на основі магнію та кремнію, що надає йому дуже гладких поверхонь, ідеальних для видимих елементів, таких як віконні рами чи фасади будівель. Згідно з даними Асоціації алюмінію за 2023 рік, цей матеріал має межу текучості приблизно 21 МПа. Це може здатися не дуже високим показником порівняно з іншими металами, але цього достатньо для деталей, які не піддаються великим навантаженням. Крім того, виробники схвалюють цей матеріал, оскільки можуть створювати складні форми з помірними витратами під час процесу екструзії.

Хоча 6063 відрізняється підвищеною оброблюваністю, алюміній 6061 забезпечує кращі механічні характеристики для промислових рам. Маючи межу міцності 276 МПа — на 40% вищу, ніж у 6063 — цей сплав переважно використовується для основ верстатів, роботизованих маніпуляторів та несучих ферм. Його склад із додаванням міді витримує багаторазові цикли навантаження в системах автоматизації, але вимагає захисних покриттів у корозійних середовищах.

| Властивість | сплав 6063 | сплав 6061 | Огляд на довкілля |

|---|---|---|---|

| Стійкість до корозії | Відмінно (1,8 мкм/рік) | Задовільно (3,2 мкм/рік) | Для прибережних зон або середовищ із хімічним впливом краще підходить 6063 |

| Теплопровідниковість | 201 Вт/м·К | 167 Вт/м·К | 6063 переважно використовується для радіаторів |

| Сварюваність | Вищий ґатунок (без тріщин) | Потребує попереднього/остаточного нагрівання | 6063 спрощує збірку на місці |

Коли мова йде про архітектурні застосунки, анодування дуже добре працює з алюмінієвими профілями 6063. Цей процес створює міцні оксидні шари товщиною приблизно від 25 до 30 мікрометрів, які довгий час добре протистоять ультрафіолетовому випромінюванню. Промислові рами, виготовлені з алюмінію 6061, зазвичай краще підходять для порошкового покриття. Покриття досягає твердості близько 9Н відповідно до стандарту MIL-DTL-53072 і дозволяє виробникам безпосередньо на самій рамі позначати різнокольорові зони безпеки. Нещодавно сталося щось цікаве. Нові розробки в галузі плазмово-електролітичного оксидування почали давати гібридні покриття. Вони по суті поєднують високу стійкість 6063 до корозії з тим рівнем зносостійкості, який зазвичай характерний для матеріалів 6061. Виробники уважно стежать за цим напрямком, оскільки він може стати переломним моментом для їхніх товарних лінійок.