Формата на напречното сечение на алуминиевите профили директно влияе върху тяхната структурна ефективност и приложимост. Геометричният дизайн определя носещата способност, устойчивостта на усукване и съвместимостта със системите за съединяване. Инженерите поставят геометрията на профила на първо място, за да постигнат оптимално съотношение между якост и тегло, като в същото време минимизират отпадъците от материала.

Когато става въпрос за конструктивни рамки, квадратните и правоъгълните алуминиеви тръби са навсякъде, защото поемат огъващите сили изключително добре. Данните потвърждават това – тези форми издържат с 40 до 60 процента по-голяма тежест в сравнение с кръгли тръби, използвани в подобни фермени системи. Въпреки това, кръглите тръби все още имат своето приложение, особено където е необходимо гладко въртене, като конвейерни ленти или онези модерни извити фасади на сгради, които виждаме днес. Според данни от архитектурен материален доклад, публикуван миналата година, правоъгълните профили представляват почти 60% от всички конструктивни рамки в съвременните складови проекти. Има смисъл, тъй като повечето складови помещения се нуждаят от здрави, устойчиви конструкции, които няма да се деформират под тежки натоварвания.

C-образните профили осигуряват открит достъп за интегриране на електрически кабели и тръби в модулни прегради. U-образните профили създават естествено легло за стъклени панели в завесни стени без допълнителни скоби. Тези конфигурации намаляват времето за монтаж с 25–35% в сравнение с по-сложни изработени опори, според промишлените стандарти за дизайн.

H-профилите имитират способностите на стоманени I-греди за разпределение на натоварване, като тежат 50% по-малко, което ги прави идеални за надлабни гантрийни системи. T-образните варианти служат като структурен гръбначен стълб в рафтови системи и монтажи за слънчеви масиви, като фланшовете предотвратяват странично изместване при динамични натоварвания.

90° завой в L-профилите ги превръща в ефективни ъглови скоби за прозоречни рамки и машинни ограждения. Тази форма опростява модулното строителство, като осигурява предварително проектирани точки за съединяване на перпендикулярни компоненти, намалявайки нуждата от заваряване с до 70% при предварително изработени конструкции.

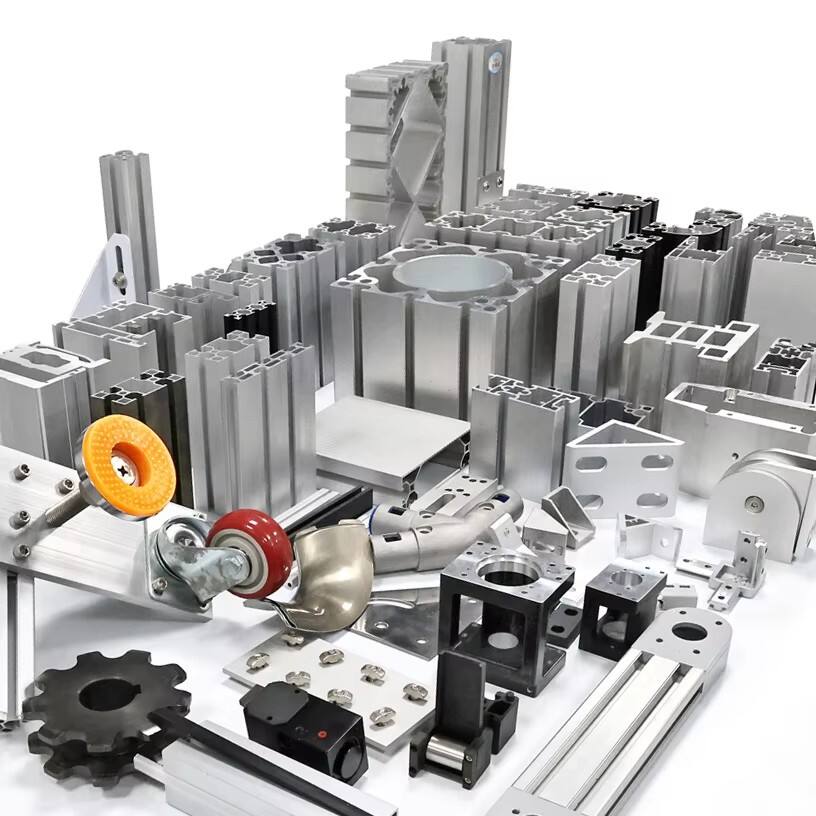

Алуминиевите рамкови профили изпълняват различни функционални роли в различни индустрии, като строителната и производствената сфера използват специализирани конструкции за постигане на целеви резултати. По-долу са основните класификации:

Инженерите използват екструдирани алуминиеви профили с правоъгълно или квадратно напречно сечение за структурни рамки при мостове и промишлени съоръжения. Те обикновено използват сплав 6061-T6, постигайки якост на опън над 45 000 psi, като предлагат 40% икономия на тегло в сравнение със стоманата.

Топлоизолационните алуминиеви профили включват полиамидни термични бариери, които намаляват топлопреминаването с 60% в сравнение с масивни екструзии. Този дизайн предотвратява кондензацията и отговаря на изискванията на ENERGY STAR®, което го прави задължителен за модерни завесни стени и системи с ниско емисионно остъкляване.

Тънкостенни канални профили фиксират стъклени плочи във фасади на високи сгради чрез разпределяне на компресионни сили, като интегрирани пазове за уплътнения осигуряват плътни запечатвания. Профилите за уплътнения позволяват монтиране без инструменти на архитектурни щори и табели чрез бързо закачащи механизми.

Системите от алуминиев профил с T-образни пазове доминират в индустриалната автоматизация поради тяхната модулна преустройваност. Стандартизираният модел на пазовете позволява 87% по-бърза сглобка на производствени линии в сравнение с заварени стоманени рамки, като свойствата за гасене на вибрации удължават живота на оборудването.

Често срещаните алуминиеви профили за рамки, като L-образни ъгли, T-сечения и U-канали, предлагат достъпни готови решения за ежедневни конструкционни нужди. Повечето от тези фабрично произведени форми отговарят на качествените стандарти ISO 9001, което улеснява бързото им сглобяване за неща като рафтове за съхранение или прости машинни основи. Еднородните размери наистина помагат при проектирането на конструкции, особено като се има предвид, че правоъгълните тръби с размери около 40 на 80 милиметра и ъгловите елементи с размери приблизително 25 на 25 на 3 мм са толкова често срещани в модулни строителни проекти в различни индустрии.

За проекти, изискващи необичайни форми като вътрешни охлаждащи канали в системи за отопление, вентилация и климатизация или вградени кабелни трасета, персонализираните алуминиеви профили наистина се отличават по отношение на максималното използване на материалите. Според миналогодишния доклад Design Trends, около две трети от всички индустриални автоматизационни проекти днес използват профили по поръчка, което намалява нужния брой компоненти с приблизително тридесет до четиридесет процента. Онова, което прави този подход толкова ценен, е възможността инженерите да комбинират няколко различни функции — монтажни гнезда, пространство за топлинно разширение — всичко в един-единствен елемент вместо отделни компоненти. Това намалява както времето за сглобяване, така и общото тегло на крайния продукт.

За слънчева ферма, построена в една от сухите пустинни области, където често има пясъчни бури, инженерите се нуждаеха от алуминиеви профили, които да издържат както на усукващи сили, така и на постоянно износване от пясък. Избраха персонализирани правоъгълни профили с размери 150 на 150 милиметра, изработени от сплав 6063-T6. В тези профили имаше специални вътрешни прегради, които предотвратяват разпространението на прах, както и предварително направени отвори с процепи, позволяващи на монтажниците да регулират ъглите на наклона по необходимост. Резултатът? Работата на терен отне около половината от обичайното време при използването на старомодните скоби. Освен това профилите издържаха отлично на ветрове със скорост над 140 километра в час, което е доста впечатляващо, като се имат предвид суровите пустинни условия за оборудването.

Повечето стандартни профили пристигат в рамките на около 2 до 3 работни дни и струват между 8 и 15 долара за линеен метър. Персонализираните решения обаче отнемат много по-дълго време, обикновено около 6 до 8 седмици, тъй като изискват специални инструменти и производствена настройка. Експерти в индустрията са проучвали доста сериозно този въпрос и техните изследвания показват, че при големи количества персонализираните решения могат да спестят на компаниите от 18% до 27% в дългосрочен план. Тези спестявания идват предимно от по-малко нужда от поддръжка и по-евтини процеси на сглобяване в бъдеще. При работа с прототипи или по-малки поръчки, много производители установяват, че най-добре работи комбиниран подход. Използването на стандартен профил с добавени допълнителни машинни обработки често постига оптималния баланс, при който първоначалните разходи остават разумни, но все пак се изпълняват всички необходими експлоатационни изисквания.

Сплавът от алуминий 6063 представлява около 68% от всички архитектурни рамкови системи по света, защото осигурява точния баланс между леснотата си при екструзия и способността да устои на корозия. Особеността на тази сплав е нейният състав от магнезий и силиций, който ѝ придава изключително гладки повърхности, идеални за видими елементи като прозоречни рами или завесни стени на сгради. Според данни на Асоциацията по алуминий от 2023 г., този материал има граница на овластване от приблизително 21 MPa. Това може да не звучи особено високо в сравнение с други метали, но работи отлично за части, които не носят големи натоварвания. Освен това производителите предпочитат да работят с него, тъй като могат да създават сложни форми при разумни разходи по време на процеса на екструзия.

Докато 6063 има приоритет формируемостта, алуминиевата сплав 6061 осигурява по-висока механична производителност за промишлени рамки. С якост на опън от 276 MPa – с 40% по-висока от тази на 6063 – тази сплав се предпочита за машинни основи, роботизирани ръце и конструкционни ферми. Нейният състав, обогатен с мед, издържа на повтарящи се цикли на напрежение в системи за автоматизация, но изисква защитни покрития в корозивни среди.

| Имот | сплав 6063 | 6061 Алуминиева сплав | Относно околната среда |

|---|---|---|---|

| Устойчивост на корозия | Отлично (1,8 µm/год) | Средно (3,2 µm/год) | Прибрежни или химически натоварвания благоприятстват 6063 |

| Термична проводимост | 201 W/m·K | 167 W/m·K | 6063 се предпочита за радиатори |

| Свариваемост | Превъзходно (без пукане) | Изисква предварително/последващо отопление | 6063 опростява монтажа на обекта |

Когато става въпрос за архитектурни приложения, анодирането работи много добре с алуминиеви профили от тип 6063. Този процес създава здрави оксидни слоеве с дебелина около 25 до 30 микрометра, които по време настъпват доста добре срещу УВ увреждания. Промишлените рамки от алуминий 6061 обикновено са по-добре подходящи за прахово покритие. Покритието достига твърдост около 9H според стандарта MIL-DTL-53072 и позволява на производителите да маркират различни цветови безопасни зони директно върху рамката. Случило се е нещо интересно и скоро. Нови разработки в технологията за плазмено електролитно оксидиране започват да произвеждат хибридни покрития. Те по същество комбинират устойчивостта на 6063 към корозия с устойчивостта към износване, характерна за материали 6061. Производителите следят тази област внимателно като потенциална промяна в техните продуктова гама.