รูปร่างหน้าตัดของโปรไฟล์กรอบอลูมิเนียมมีผลโดยตรงต่อประสิทธิภาพเชิงโครงสร้างและความเหมาะสมในการใช้งาน การออกแบบเชิงเรขาคณิตจะกำหนดความสามารถในการรับน้ำหนัก ความต้านทานการบิด และความเข้ากันได้กับระบบการต่อเชื่อม วิศวกรให้ความสำคัญกับรูปทรงเรขาคณิตของโปรไฟล์เพื่อให้ได้อัตราส่วนความแข็งแรงต่อน้ำหนักที่เหมาะสมที่สุด พร้อมทั้งลดของเสียจากวัสดุให้น้อยที่สุด

เมื่อพูดถึงโครงสร้างกรอบ ท่ออลูมิเนียมแบบสี่เหลี่ยมจัตุรัสและสี่เหลี่ยมผืนผ้ามีการใช้งานอย่างแพร่หลายมาก เพราะสามารถรองรับแรงดัดได้ดีเยี่ยม ข้อมูลตัวเลขก็สนับสนุนในเรื่องนี้เช่นกัน รูปทรงเหล่านี้สามารถรับน้ำหนักได้มากกว่าท่อแบบกลมถึง 40 ถึง 60 เปอร์เซ็นต์ เมื่อเปรียบเทียบในระบบทรงคาน (truss systems) ที่ใช้งานคล้ายกัน อย่างไรก็ตาม ท่อแบบกลมยังคงมีบทบาทของมันอยู่ โดยเฉพาะในงานที่ต้องการให้หมุนได้อย่างลื่นไหล เช่น สายพานลำเลียง หรือบริเวณเปลือกอาคารโค้งสวยงามที่เราเห็นกันในปัจจุบัน จากข้อมูลล่าสุดในรายงานวัสดุทางสถาปัตยกรรมที่เผยแพร่เมื่อปีที่แล้ว พบว่าโปรไฟล์รูปสี่เหลี่ยมผืนผ้าคิดเป็นเกือบ 60% ของโครงสร้างกรอบทั้งหมดในการออกแบบคลังสินค้าร่วมสมัย ซึ่งก็เข้าใจได้ดี เพราะสถานที่จัดเก็บสินค้าส่วนใหญ่จำเป็นต้องมีโครงสร้างที่แข็งแรง มั่นคง และไม่ยุบตัวภายใต้น้ำหนักที่มาก

ช่องรูปตัว C ช่วยให้เข้าถึงได้ง่ายสำหรับการเดินสายไฟและท่อน้ำในผนังแบบโมดูลาร์ ขณะที่โปรไฟล์รูปตัว U สร้างตำแหน่งยึดติดตามธรรมชาติสำหรับแผ่นกระจกในกำแพงม่าน โดยไม่ต้องใช้ขาแขวนเพิ่มเติม โครงสร้างเหล่านี้ช่วยลดเวลาการประกอบลง 25–35% เมื่อเทียบกับโครงสร้างรองรับที่ซับซ้อนกว่า ตามเกณฑ์การออกแบบอุตสาหกรรม

โปรไฟล์รูปตัว H มีความสามารถในการกระจายแรงรับน้ำหนักคล้ายคานเหล็กตัว I แต่มีน้ำหนักเบากว่า 50% ทำให้เหมาะสำหรับระบบเครนเหนือศีรษะ โปรไฟล์รูปตัว T ทำหน้าที่เป็นแกนโครงสร้างในชั้นวางของและโครงยึดแผงโซลาร์เซลล์ โดยขอบยื่นช่วยป้องกันการเคลื่อนตัวในแนวข้างภายใต้แรงกระทำที่เปลี่ยนแปลง

การงอ 90° ของโปรไฟล์รูปตัวแอลทำให้มันเหมาะเป็นจุดยึดมุมสำหรับกรอบหน้าต่างและฝาครอบเครื่องจักร รูปร่างนี้ช่วยให้การก่อสร้างแบบโมดูลาร์ง่ายขึ้น โดยให้จุดต่อที่ออกแบบไว้ล่วงหน้าสำหรับส่วนประกอบที่ตั้งฉากกัน ซึ่งช่วยลดความจำเป็นในการเชื่อมโลหะลงได้ถึง 70% ในโครงสร้างที่ผลิตล่วงหน้า

โปรไฟล์กรอบอลูมิเนียมทำหน้าที่เฉพาะทางแตกต่างกันไปในแต่ละอุตสาหกรรม โดยภาคการก่อสร้างและการผลิตใช้การออกแบบพิเศษเพื่อประสิทธิภาพเฉพาะด้าน ดังนี้คือการจำแนกประเภทหลัก:

วิศวกรใช้โปรไฟล์อลูมิเนียมแบบอัดรีดที่มีหน้าตัดเป็นรูปสี่เหลี่ยมผืนผ้าหรือสี่เหลี่ยมจัตุรัสสำหรับโครงสร้างในสะพานและโรงงานอุตสาหกรรม โดยทั่วไปจะใช้อัลลอยด์ 6061-T6 ซึ่งมีความต้านทานแรงดึงมากกว่า 45,000 ปอนด์ต่อตารางนิ้ว และมีน้ำหนักเบากว่าเหล็กถึง 40%

โปรไฟล์อลูมิเนียมฉนวนมีอุปสรรคกันความร้อนจากพอลิเอไมด์ ซึ่งช่วยลดการถ่ายเทความร้อนได้ถึง 60% เมื่อเทียบกับการอัดขึ้นรูปแบบทึบ การออกแบบนี้ช่วยป้องกันการควบแน่น และสอดคล้องตามข้อกำหนดของ ENERGY STAR® ทำให้มีความจำเป็นอย่างยิ่งสำหรับผนังกระจกแบบโมเดิร์นและระบบกระจกสะท้อนความร้อนต่ำ

โปรไฟล์ช่องบางผนังช่วยยึดแผ่นกระจกบนผนังด้านนอกของอาคารสูงโดยการกระจายแรงกดอย่างทั่วถึง โดยมีร่องสำหรับติดตั้งจี๊กเก็ตในตัวเพื่อให้แน่นสนิท ส่วนโปรไฟล์เส้นเบ็ดช่วยให้สามารถติดตั้งบานเกล็ดหรือป้ายประกาศเชิงสถาปัตยกรรมได้อย่างง่ายดายโดยไม่ต้องใช้เครื่องมือ ผ่านกลไกการล็อกแบบ snap-fit

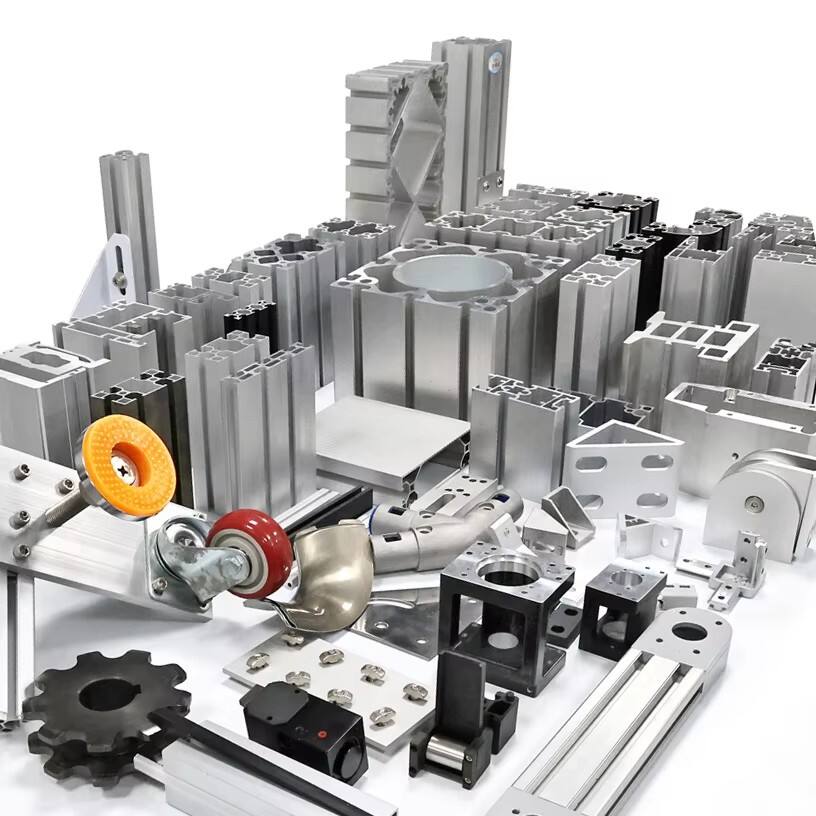

ระบบโครงสร้างอลูมิเนียมแบบ T-slot เป็นที่นิยมในโครงสร้างพื้นฐานของระบบอัตโนมัติทางอุตสาหกรรม เนื่องจากสามารถปรับเปลี่ยนรูปแบบได้อย่างมีความยืดหยุ่น รูปแบบช่องมาตรฐานช่วยให้การประกอบสายการผลิตเร็วกว่าโครงเหล็กเชื่อมถึง 87% และคุณสมบัติในการลดการสั่นสะเทือนยังช่วยยืดอายุการใช้งานของอุปกรณ์

โปรไฟล์กรอบอลูมิเนียมทั่วไป เช่น มุมรูปตัวแอล หน้าตัดรูปตัวที และช่องรูปตัวยู มีตัวเลือกสำเร็จรูปที่คุ้มค่าสำหรับความต้องการโครงสร้างทั่วไป ส่วนใหญ่รูปทรงที่ผลิตจากโรงงานเหล่านี้สอดคล้องกับมาตรฐานคุณภาพ ISO 9001 ทำให้สามารถประกอบเข้าด้วยกันได้อย่างรวดเร็ว สำหรับงานเช่น ชั้นวางของ หรือฐานเครื่องจักรแบบง่ายๆ การมีขนาดที่สม่ำเสมอช่วยให้การออกแบบโครงสร้างเป็นไปอย่างสะดวก โดยเฉพาะท่อสี่เหลี่ยมที่มีขนาดประมาณ 40 x 80 มิลลิเมตร และชิ้นส่วนมุมที่มีขนาดโดยประมาณ 25 x 25 x 3 มม. ซึ่งพบได้บ่อยมากในโครงการก่อสร้างแบบโมดูลาร์ในหลากหลายอุตสาหกรรม

สำหรับโครงการที่ต้องการรูปร่างพิเศษ เช่น ช่องระบายความร้อนภายในระบบปรับอากาศ หรือเส้นทางเดินสายไฟในตัว โปรไฟล์อลูมิเนียมแบบกำหนดเองจะแสดงศักยภาพได้อย่างเต็มที่ในการใช้วัสดุอย่างคุ้มค่า ตามรายงานแนวโน้มการออกแบบเมื่อปีที่แล้ว งานด้านระบบอัตโนมัติในภาคอุตสาหกรรมประมาณสองในสามของทั้งหมดในปัจจุบันใช้โปรไฟล์ที่ผลิตขึ้นตามขนาดที่ต้องการ ซึ่งช่วยลดจำนวนชิ้นส่วนที่จำเป็นลงได้ราวๆ สามสิบถึงสี่สิบเปอร์เซ็นต์ สิ่งที่ทำให้วิธีนี้มีคุณค่าก็คือ วิศวกรสามารถรวมฟังก์ชันต่างๆ เข้าไว้ด้วยกันในชิ้นเดียว เช่น ช่องยึดติดตั้ง พื้นที่สำหรับการขยายตัวจากความร้อน เป็นต้น โดยไม่จำเป็นต้องใช้ชิ้นส่วนแยกต่างหาก ซึ่งช่วยลดทั้งเวลาในการประกอบและน้ำหนักรวมของผลิตภัณฑ์สำเร็จรูปลงได้

สำหรับฟาร์มพลังงานแสงอาทิตย์ที่สร้างในพื้นที่ทะเลทรายแห้งแล้งซึ่งมีพายุทรายเกิดขึ้นบ่อยครั้ง วิศวกรต้องการโปรไฟล์อลูมิเนียมที่สามารถทนต่อแรงบิดและทนต่อการกัดกร่อนจากทรายได้อย่างต่อเนื่อง พวกเขาจึงเลือกใช้โปรไฟล์กล่องขนาด 150 x 150 มิลลิเมตร ที่ผลิตตามสั่งจากโลหะผสม 6063-T6 โปรไฟล์เหล่านี้มีแผ่นกั้นภายในพิเศษเพื่อป้องกันไม่ให้ฝุ่นกระจายไปทั่ว และยังมีรูเจาะมาให้พร้อมเป็นช่องๆ เพื่อให้ช่างติดตั้งสามารถปรับมุมเอียงได้ตามต้องการ ผลลัพธ์คือ งานก่อสร้างในไซต์ใช้เวลาประมาณครึ่งหนึ่งของเวลาปกติเมื่อเทียบกับระบบโครงยึดแบบเดิม และโปรไฟล์เหล่านี้ยังสามารถทนต่อแรงลมที่พัดแรงเกินกว่า 140 กิโลเมตรต่อชั่วโมงได้อย่างไม่มีปัญหา ซึ่งถือว่าประทับใจมากเมื่อพิจารณาจากสภาพแวดล้อมในทะเลทรายที่รุนแรงแค่ไหนต่ออุปกรณ์ต่างๆ

โปรไฟล์มาตรฐานส่วนใหญ่จะมาถึงภายในเวลาประมาณ 2 ถึง 3 วันทำการ และมีค่าใช้จ่ายอยู่ระหว่าง 8 ถึง 15 ดอลลาร์ต่อเมตรเชิงเส้น อย่างไรก็ตาม โซลูชันที่ผลิตตามสั่งจะใช้เวลานานกว่ามาก โดยปกติประมาณ 6 ถึง 8 สัปดาห์ เนื่องจากต้องใช้อุปกรณ์พิเศษและการตั้งค่าการผลิตเฉพาะทาง ผู้เชี่ยวชาญในอุตสาหกรรมได้ศึกษาเรื่องนี้อย่างละเอียด และผลการค้นพบแสดงให้เห็นว่า การเลือกใช้แบบที่ออกแบบเฉพาะตัวสามารถช่วยประหยัดเงินให้บริษัทได้ระหว่าง 18% ถึง 27% ในระยะยาว เมื่อนำไปใช้ในปริมาณมาก การประหยัดต้นทุนเหล่านี้เกิดขึ้นส่วนใหญ่จากการลดความจำเป็นในการบำรุงรักษา และกระบวนการประกอบที่มีต้นทุนต่ำกว่าในระยะยาว เมื่อต้องจัดการกับต้นแบบหรือคำสั่งซื้อขนาดเล็ก ผู้ผลิตหลายรายพบว่าการผสมผสานเข้าด้วยกันนั้นให้ผลลัพธ์ที่ดีที่สุด การนำโปรไฟล์มาตรฐานมาใช้แล้วเพิ่มเติมการแต่งผิวด้วยเครื่องจักรบางอย่าง มักจะทำให้ได้จุดที่ลงตัว ซึ่งต้นทุนเบื้องต้นยังคงอยู่ในระดับที่สมเหตุสมผล แต่ยังคงตอบสนองข้อกำหนดด้านประสิทธิภาพทั้งหมด

โลหะผสมอลูมิเนียม 6063 ใช้ในระบบโครงสร้างอาคารทั่วโลกประมาณ 68% เพราะให้สมดุลที่เหมาะสมระหว่างความง่ายในการอัดรีดและคุณสมบัติต้านทานการกัดกร่อน สิ่งที่ทำให้โลหะผสมนี้พิเศษคือส่วนประกอบแมกนีเซียม-ซิลิคอน ซึ่งช่วยให้ได้ผิวเรียบที่เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่มองเห็นได้จริง เช่น กรอบหน้าต่างหรือผนังกระจกของอาคาร ตามข้อมูลจากสมาคมอลูมิเนียมในปี 2023 วัสดุชนิดนี้มีความต้านทานแรงดึง (yield strength) ประมาณ 21 เมกะพาสกาล แม้ฟังดูอาจไม่แข็งแรงมากเมื่อเทียบกับโลหะอื่น แต่กลับทำงานได้ดีเยี่ยมสำหรับชิ้นส่วนที่ไม่ต้องรับน้ำหนักมาก นอกจากนี้ ผู้ผลิตยังชื่นชอบที่จะใช้วัสดุนี้เพราะสามารถสร้างรูปร่างที่ซับซ้อนได้ในต้นทุนที่เหมาะสมระหว่างกระบวนการอัดรีด

ในขณะที่อลูมิเนียม 6063 เน้นความสามารถในการขึ้นรูป อลูมิเนียม 6061 จะให้สมรรถนะทางกลที่เหนือกว่าสำหรับโครงอุตสาหกรรม โดยมีความต้านทานแรงดึงอยู่ที่ 276 MPa สูงกว่า 6063 ถึง 40% ทำให้อะลูมิเนียมชนิดนี้เป็นที่นิยมใช้ในฐานเครื่องจักร แขนหุ่นยนต์ และโครงสร้างช่วงคาน องค์ประกอบที่เสริมทองแดงช่วยให้วัสดุทนต่อการรับแรงซ้ำๆ ในระบบอัตโนมัติ แต่จำเป็นต้องใช้ชั้นเคลือบป้องกันเมื่ออยู่ในสภาพแวดล้อมที่กัดกร่อน

| คุณสมบัติ | โลหะผสม 6063 | โลหะผสม 6061 | การ พิจารณา สังคม |

|---|---|---|---|

| ความต้านทานการกัดกร่อน | ดีเยี่ยม (1.8 ไมครอน/ปี) | ปานกลาง (3.2 ไมครอน/ปี) | พื้นที่ชายฝั่งหรือพื้นที่ที่มีสารเคมี ควรเลือกใช้ 6063 |

| ความนำความร้อน | 201 วัตต์/เมตร·เคลวิน | 167 วัตต์/เมตร·เคลวิน | นิยมใช้ 6063 สำหรับฮีทซิงก์ |

| ความสามารถในการเชื่อม | ชั้นดี (ไม่มีการแตกร้าว) | ต้องใช้ความร้อนก่อนหรือหลัง | 6063 ทำให้การประกอบในสถานที่ทำงานง่ายขึ้น |

เมื่อพูดถึงการใช้งานด้านสถาปัตยกรรม การออกซิไดซ์แบบอโนไดซ์ทำงานได้ดีมากกับโปรไฟล์อลูมิเนียม 6063 กระบวนการนี้สร้างชั้นออกไซด์ที่ทนทานหนาประมาณ 25 ถึง 30 ไมโครเมตร ซึ่งสามารถต้านทานความเสียหายจากแสง UV ได้ค่อนข้างดีตามเวลาที่ผ่านไป กรอบโครงสร้างอุตสาหกรรมที่ทำจากอลูมิเนียม 6061 มักเหมาะกับการเคลือบผงมากกว่า ชั้นเคลือบนี้มีความแข็งระดับประมาณ 9H ตามมาตรฐาน MIL-DTL-53072 และช่วยให้ผู้ผลิตสามารถระบุพื้นที่ความปลอดภัยที่มีสีต่าง ๆ ได้โดยตรงบนตัวกรอบเอง นอกจากนี้ยังมีสิ่งที่น่าสนใจเกิดขึ้นเมื่อเร็วๆ นี้ด้วย พัฒนาการใหม่ในเทคโนโลยีการออกซิเดชันแบบพลาสมาอิเล็กโทรไลต์ (plasma electrolytic oxidation) เริ่มผลิตชั้นเคลือบแบบไฮบริดเหล่านี้ขึ้นมา โดยพื้นฐานแล้วนำจุดเด่นของ 6063 ที่มีความต้านทานการกัดกร่อนสูง มาผสมผสานกับความสามารถในการต้านทานการสึกหรอที่มักพบในวัสดุ 6061 ผู้ผลิตต่างจับตาดูเทคโนโลยีนี้อย่างใกล้ชิด เนื่องจากมีศักยภาพที่จะเปลี่ยนแปลงแนวทางการผลิตสินค้าของพวกเขา